閉式布雷頓循環核心機調控過程仿真分析

薛 翔,杜 磊,王浩明,張銀勇,林慶國

(上海空間推進研究所 上海空間發動機工程技術研究中心,上海 201112)

0 引言

伴隨著人類太空探索的足跡不斷擴展,在越來越多的空間任務中,以化學燃料和太陽能為主的常規空間動力能源已不能完全滿足任務需求。利用核能實現空間推進的航天器具備高比沖、大推力、長壽命等特點,可以突破化學能推進的極限,同時不受制于太陽光照條件,是面向未來探索太陽系邊界等深空探測任務的重要保障。

基于閉式布雷頓循環的熱電轉換系統能夠很好地實現百千瓦至兆瓦級的空間核電推進,其循環系統主要由核心機(渦輪、壓氣機、電機)、核熱源、換熱器和冷卻器等部件構成。閉式布雷頓循環核心機的變工況調節過程中不同系統參數都會受到影響,如果調控策略制定不合理,會嚴重影響整個系統的循環效率和運行穩定性。

國外在該領域的研究起步較早,NASA從20世紀60年代就開始了空間閉式布雷頓循環的研究,研制了小功率閉式布雷頓循環核心機(Brayton rotating unit,BRU)。本世紀初美國啟動了木星冰蓋衛星軌道器(jupiter icy Moons obiters,JIMO)計劃,文獻[5]介紹俄羅斯也在2009年首次公布兆瓦級核電推進飛船總體設計方案。歐盟也開展了兆瓦級國際空間核電推進飛船(international nuclear power and propulsion system,INPPS)計劃,目前完成了兆瓦級核電推進太空飛船的總體系統設計和地面演示試驗臺搭建。這些本質上都是以閉式布雷頓循環熱電轉換為基礎的空間核電推進飛行器。國外研究者針對閉式布雷頓循環核心機主要進行了地面試驗、系統仿真和循環參數優化等研究。國內的相關研究工作主要集中在閉式布雷頓循環系統的性能分析、循環參數優化和核心機中部件的單機試驗研究,對于空間閉式布雷頓循環核心機動態調節策略與系統參數反饋的研究還有所欠缺。

本文聚焦空間閉式布雷頓循環核心機啟動加載過程中的調控策略問題,擬通過轉速和反應堆加熱的協同控制,在維持核心機空載狀態下將轉速逐漸提高至額定滿轉速,隨后再熱加載,輸出電功率,完成核心機啟動升速和加載的全過程。參考JIMO計劃中公布的閉式布雷頓循環參數,對壓氣機、渦輪等葉輪機械部件進行設計,通過氣動仿真得到其全工況范圍性能特性。進一步根據系統總裝布局,建立循環系統仿真模型,對核心機升速啟動過程中的系統參數、機組狀態等特性進行研究,為機組熱試車的調控策略和初始狀態參數選擇提供指導性建議。

1 計算模型

1.1 系統循環參數設定

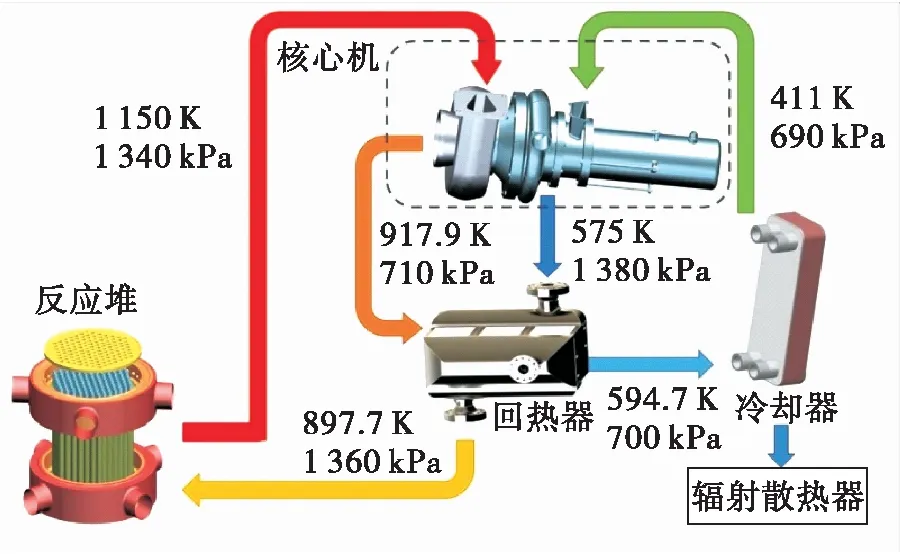

參照JIMO計劃中公布的額定發電功率為100 kW的閉式布雷頓循環參數,考慮到目前渦輪葉片材料的耐溫水平以及輻射散熱器的尺寸質量限制,循環系統的熱端(渦輪入口)和冷端(壓氣機入口)溫度分別定為1 150 K和411 K,循環系統各處的溫度、壓力參數如圖1所示,循環工質選用摩爾質量為40 g/mol的He/Xe混合氣,氣體工質流量為3.5 kg/s,核心機中渦輪、壓氣機和電機采用同軸設計,轉速為45 000 r/min。

圖1 JIMO額定發電功率為100 kW的閉式布雷頓循環系統參數

1.2 葉輪機械設計與氣動仿真

空間閉式布雷頓循環系統受限于空間尺寸和重量,渦輪和壓氣機通常選用單級徑流形式,即向心渦輪和離心壓氣機,并且由于無法匹配體積龐大的變速箱,需要采用同軸設計,這與地面閉式布雷頓發電系統有所區別,系統變工況調節手段也會有很大差異。

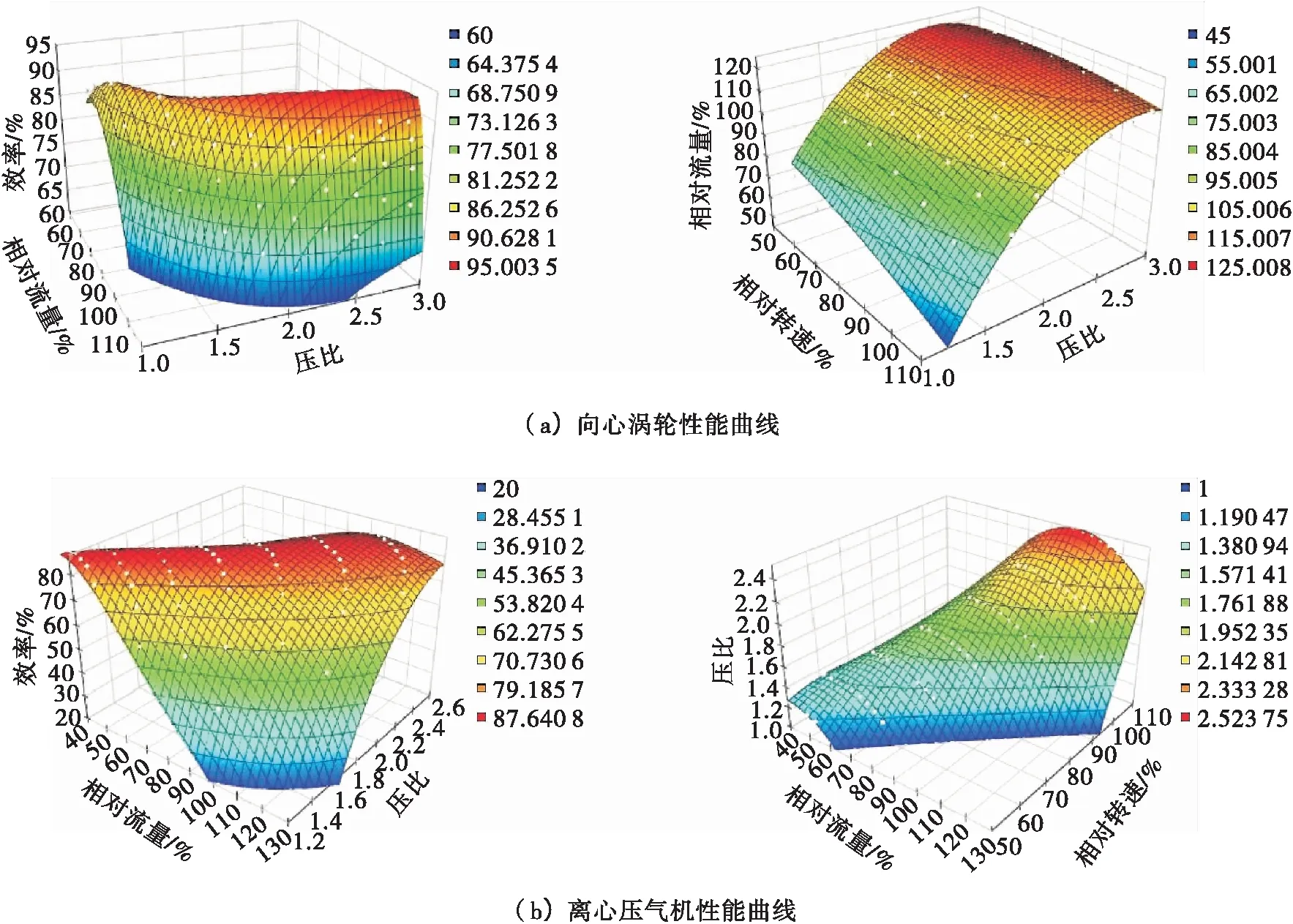

根據圖1中的系統參數,以向心渦輪絕熱效率≥89%,離心壓氣機絕熱效率≥83%,綜合喘振裕度≥15%,且壓氣機和渦輪額定轉速相互匹配的技術要求對該閉式循環系統內的離心壓氣機和向心渦輪進行了氣動設計,并通過CFD模擬獲得渦輪和壓氣機在全工況范圍下的性能曲線如圖2所示,其中流量和轉速均采用與額定狀態下參數的相對比例表示。

圖2 葉輪機械全工況范圍性能曲線

1.3 電機模型簡化

考慮到空間閉式布雷頓循環內電機多為啟發一體式,結構較為復雜,需要考慮轉子、靜子、線圈匝數及具體控制邏輯。為了簡化計算,只考慮電動機/發電機轉速、電壓和扭矩的關系,認為扭矩Γ

是電壓U

和轉速ω

的函數,即Γ

=f

(U

,ω

)(1)

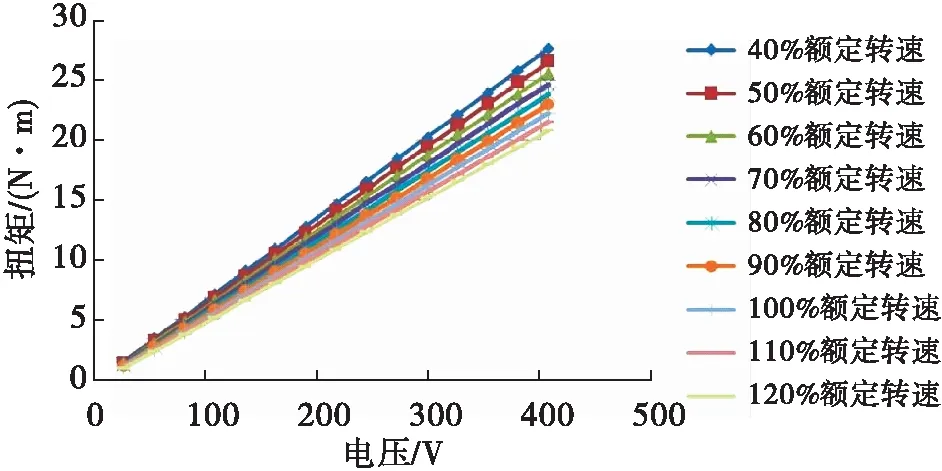

借鑒額定發電功率為100 kW的通用電機參數表,制定電動機/發電機在不同轉速下電壓和扭矩的關系如圖3所示。當轉速和扭矩符號相同時,為電動機模式;當轉速和扭矩符號相異時,為發電機模式。

圖3 啟發一體式電機的電壓-扭矩線

電機功率P

和電機機械功率P

的關系如下P

=P

+Q

(2)

P

=UI

(3)

P

=Γω

(4)

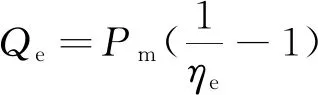

(5)

式中:I

為電動機/發電機工作電流;Q

為電動機/發電機產生的熱量;η

為電動機/發電機效率。1.4 系統仿真模型構建

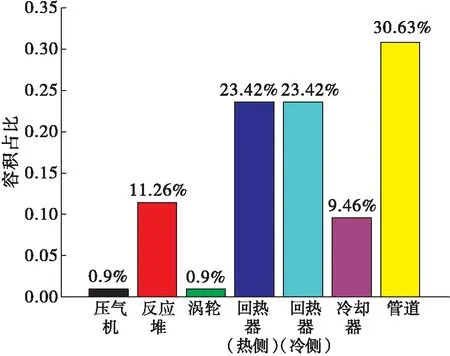

利用系統仿真軟件AMESim建立整體空間閉式布雷頓循環系統模型如圖4所示,其中壓氣機和透平利用氣動仿真得到的全工況范圍性能曲線數據,電機采用上述簡化模型,反應堆以加熱器模型代替,系統各部分的相對容積按照圖5設置。該系統仿真模型的建立基于整體循環系統為閉口絕熱系統的假設,并且動態仿真過程中冷端(壓氣機入口)溫度認為可以通過散熱板冷卻器的控制維持基本不變。

圖4 閉式布雷頓循環系統模型

圖5 系統容積組成

2 核心機升速啟動過程系統仿真

2.1 過程控制策略描述

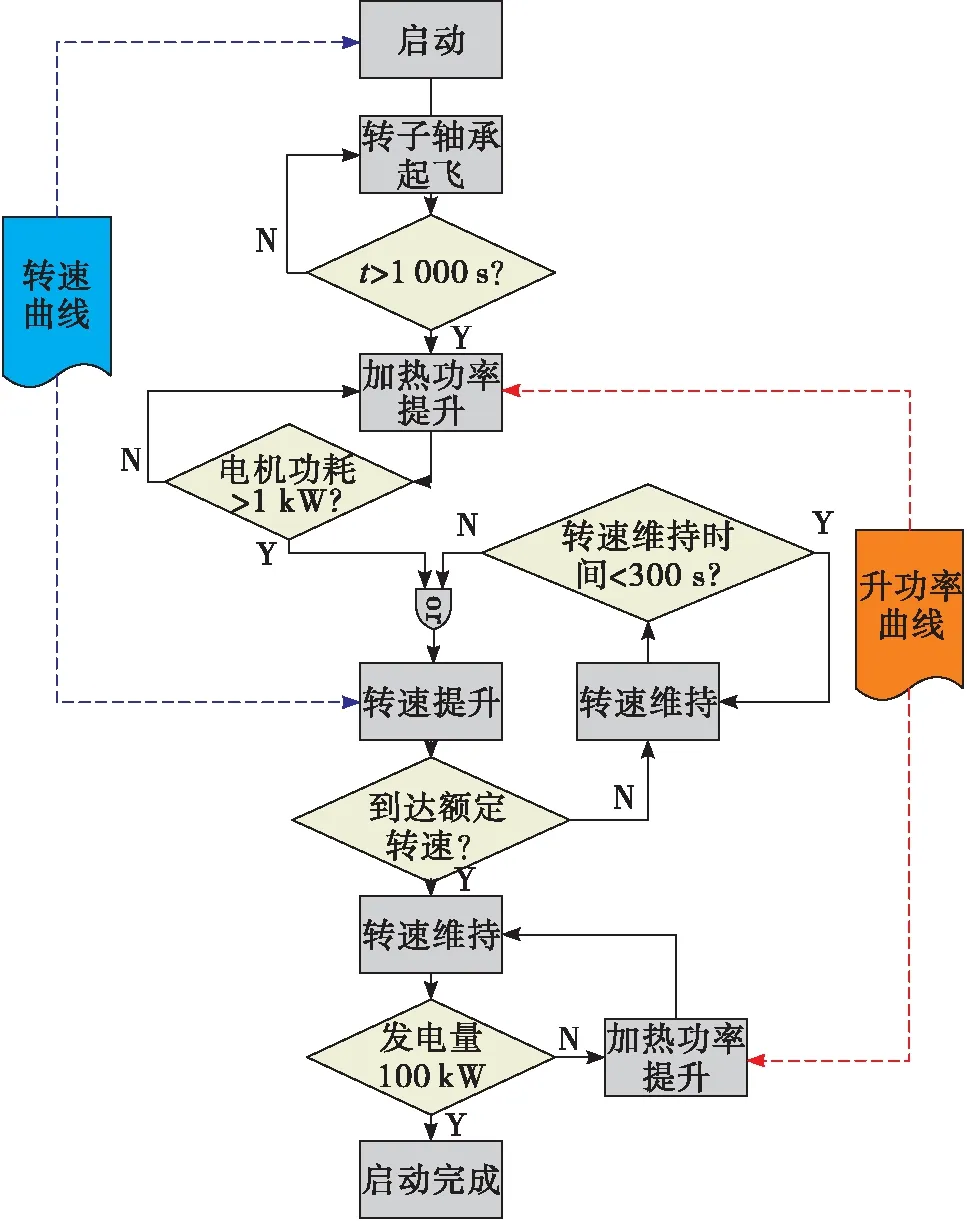

以精確轉速控制為基礎的核心機啟動和升速加載過程的調控邏輯如圖6所示,其總體過程主要分為以下四步:

圖6 核心機啟動和升速加載過程控制邏輯

1)核心機在電機驅動下啟動并快速升速至額定轉速的35%,完成轉子氣浮軸承的起飛。

2)轉子軸承起飛后1 000 s,反應堆處的模擬加熱器啟動并逐漸提高功率,電機在電動機狀態下的輸入功率逐漸下降;同時,通過電機驅動器提升電機轉速,每間隔300 s升高5 000 r/min,其中反應堆熱功率的升降以電機功耗為判據(當電機功耗小于設定值時,熱功率不再提高)。

3)電機按照給定電機升速曲線逐漸達到額定轉速,整個啟動升速過程保持核心機空載。

4)繼續提高反應堆熱功率,核心機逐漸輸出電功率,直到達到設計工況。

2.2 系統仿真結果

2.2.1 設計初始充氣壓力狀態

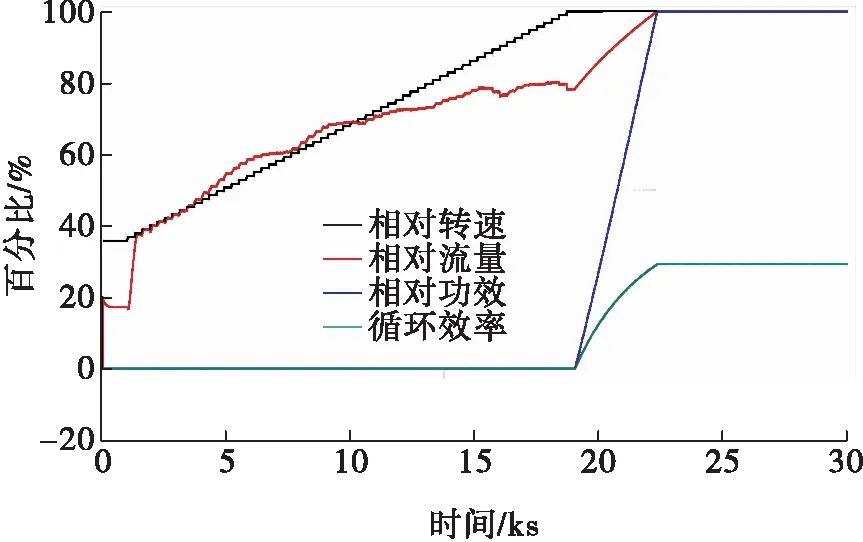

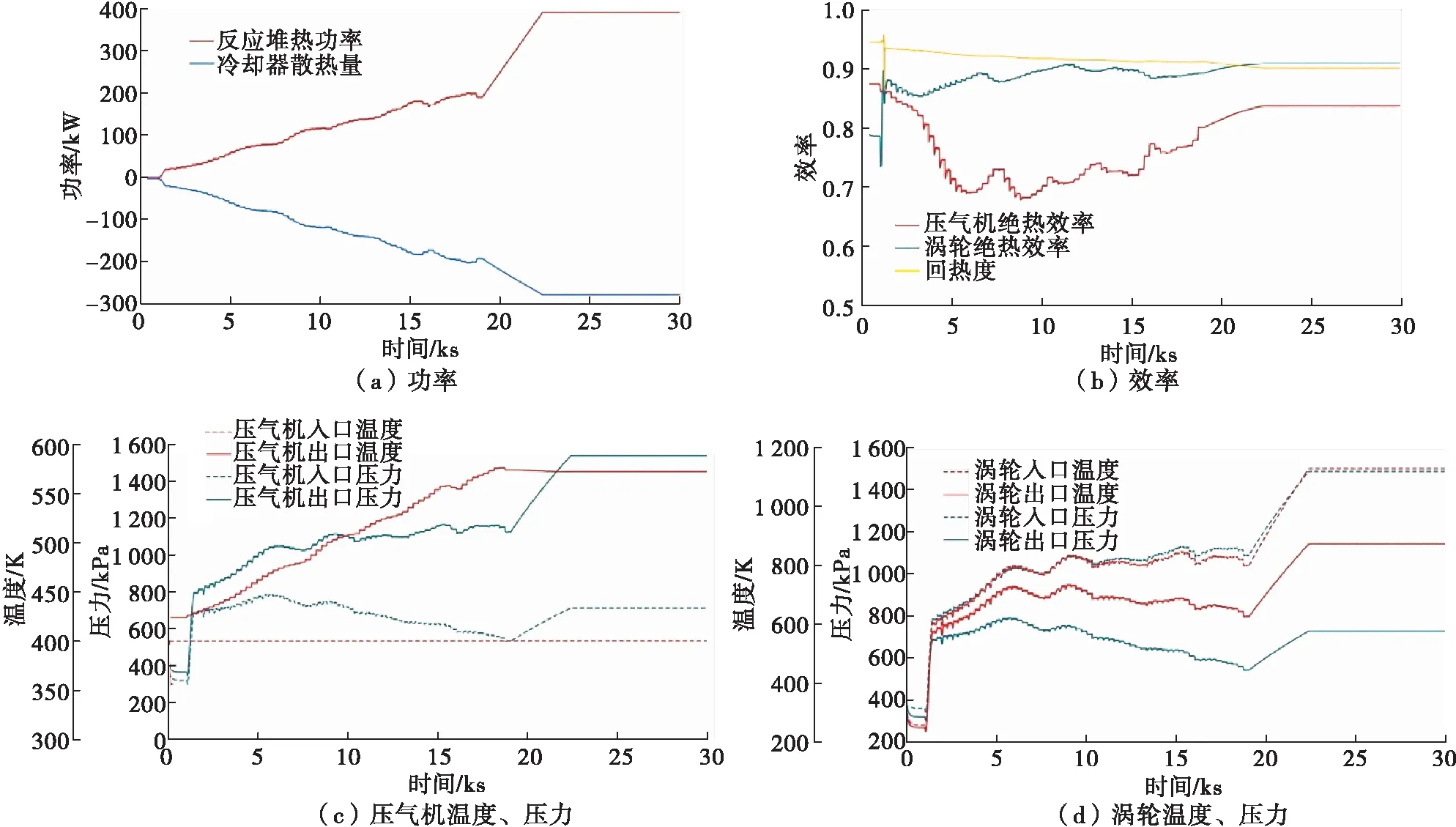

通過對設計初始狀態下的核心機實施上述調控策略升速并加載至額定滿狀態,從整個過程中系統參數和組件參數的變化情況來進一步判定該調控策略的可行性。JIMO計劃中該方案的初始氣壓力為400 kPa,在該狀態下,核心機按照上述控制策略先快速啟動并升速至額定轉速的35%,轉子軸承判定起飛后,開始每穩定300 s轉速提高500 r/min。在整個啟動升速過程中,控制熱功率的提升,達到輸出功率基本為0(空載)的目的,同時實現轉速的穩定提升。在達到額定轉速后,熱功率持續增加,逐漸達到額定輸出軸功率100 kW,循環熱效率22.3%,發電效率20.5%(電機效率按92%計算)。整個過程中系統參數和組件參數的變化情況分別如圖7和圖8所示。

圖7 初始壓力為400 kPa核心機升速加載過程中系統參數變化情況

圖8 初始壓力為400 kPa核心機升速加載過程中組件參數變化情況

可以看出,在核心機啟動并快速升速至轉子軸承起飛轉速(35%額定轉速)后穩定1 000 s,開始啟動反應堆處的模擬加熱器并提高加熱功率,此時循環工質流量、各處壓力、渦輪入口和出口溫度、回熱器回熱度和渦輪絕熱效率都有較為明顯的變化。隨后按照圖6中的核心機升速啟動策略,轉速呈階梯狀穩步上升,循環系統工質流量隨之上升,反應堆模擬器的加熱功率和冷卻器的散熱量也逐漸提高,回熱度和渦輪效率始終保持在90%左右。在核心機升速加載過程中,壓氣機壓比和渦輪膨脹比逐漸提高,壓氣機效率有所波動,最低低至68%,最終在核心機升速至滿轉速時達到80%,根據圖2(b)中的壓氣機全工況范圍性能曲線可知,在整個過程中壓氣機均處于穩定運行區間。當第18 750 s(核心機升速至滿轉速)后,繼續加載到額定輸出軸功率為100 kW的滿狀態,循環系統內電機開始發電,開始輸出電功率,并提升至額定功率100 kW,整體循環效率達到額定值22.3%。其過程中,循環工質流量、壓氣機壓比和渦輪膨脹比進一步提高,最終各系統和組件部分重要參數的情況如下:

1)反應堆熱功率391.5 kW,工質流量3 044 g/s,熱端溫度1 128.2 K。

2)冷卻器散熱量277.4 kW,全過程中維持出口溫度為411 K。

3)壓氣機效率83.8%,渦輪效率91.0%,回熱器回熱度90.3%。

2.2.2 不同相對較低初始壓力狀態對比

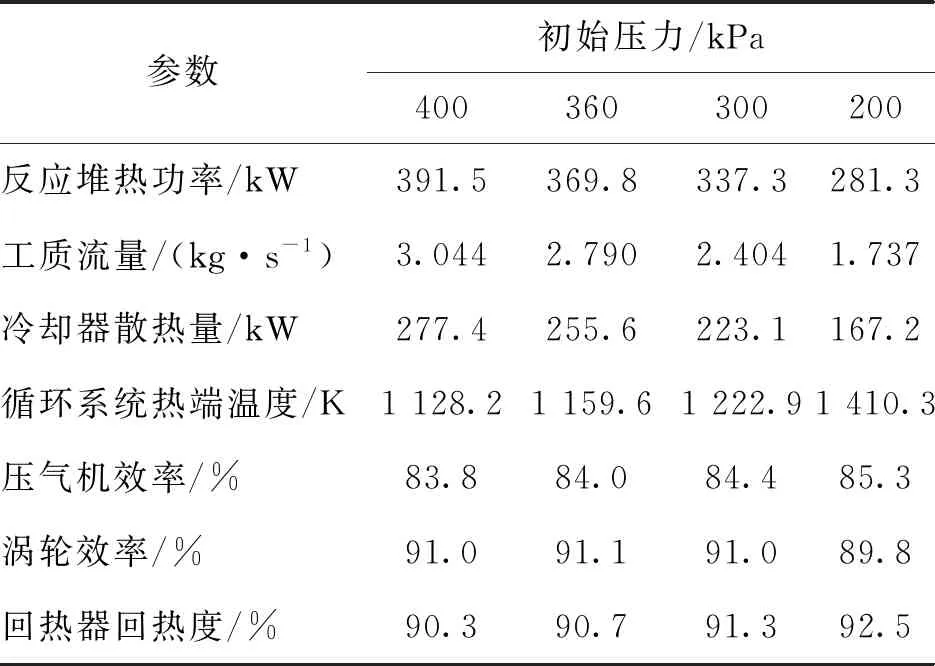

通過系統仿真驗證了該調控邏輯可以將閉式布雷頓循環核心機從設計初始狀態穩步提升至額定滿狀態之后,為了給初期的系統熱試車調試尋找一個相對較低的合適初始壓力值,降低氣體泄漏的風險,因而又選擇了不同的相對較低初始壓力360 kPa、300 kPa和200 kPa(90%、75%和50%設計初始壓力值)狀態進行對比。采用該調控策略進行了同樣流程的系統仿真,核心機升速及加載過程中系統與組件參數的變化趨勢相似,當核心機達到額定輸出功率為100 kW的滿狀態時,不同初始壓力狀態下的循環系統和組件部分重要參數如表1所示。

表1 不同初始壓力下滿狀態下循環系統和組件部分重要參數

通過對比可以發現,當初始壓力較低(即工質充填量較小)時,循環流量較小,回熱需要設置更大的換熱面積,因此回熱度有所上升。在相對較低初始壓力300 kPa和200 kPa(75%和50%設計初始壓力值)狀態下,當核心機要加載到滿狀態,渦輪入口溫度會高于設計溫度。尤其在初始壓力為200 kPa的狀態下,核心機加載到滿狀態需要循環系統熱端溫度達到1 410.3 K,遠超渦輪設計溫度,可能會出現渦輪葉片材料超溫損壞的現象,此時渦輪效率也相比其他初始壓力狀態下有明顯降低。在渦輪葉片不超溫的前提下,通過仿真結果可知,要保證循環系統熱端溫度不超過1 150 K(渦輪入口溫度設計值),則該初始壓力條件能夠輸出最大功率為65.8 kW(額定輸出功率的65.8%),此時反應堆模擬加熱功率為212 kW。在初始壓力為400 kPa的設計狀態下,核心機升速加載至滿狀態時渦輪入口溫度可以嚴格控制在設計溫度1 150 K以內,出于安全性考慮,此狀態更適用于核心機要滿狀態運行的情況。但在早期的低狀態試車調試過程中,為了防止試驗中閉式系統密封性出現問題,可以選擇較低的壓力體系(50%設計初始壓力值),只要控制反應堆加熱功率在212 kW以內,渦輪入口溫度就可以保證在設計值以內,不會出現超溫現象,核心機通過加載最大可輸出額定電功率的65.8%。

3 結論

在空間閉式布雷頓循環系統動態仿真模型的基礎上,制定了以精確轉速控制作為運行標準的核心機調控策略,并對不同初始壓力下的核心機升速加載過程進行了仿真計算。根據系統仿真結果,得到以下結論:

1)核心機可以通過轉速與反應堆加熱情況的協同調控策略,在維持核心機空載的狀態下將其轉速逐漸升至額定滿轉速,再進一步提高加熱功率進行熱加載至滿狀態。整個調控過程中各系統和部件參數穩步趨于設計要求值,壓氣機在整個調節過程中始終處于穩定運行區間內。

2)在循環系統初始壓力較低的狀態下,意味著工質充填量較小,循環流量也相應較小,回熱器需要更大的換熱面積,回熱器的回熱度會有所上升。

3)在循環系統初始壓力較低的情況下,需要在更高的渦輪入口溫度條件下,才能夠達到與高初始壓力情況下相同的滿狀態電功率輸出。在核心機要滿狀態運行的情況下,需要選擇合適的初始壓力,防止渦輪材料出現超溫損壞。

4)相對較低的循環系統初始壓力可以降低氣體泄漏的風險,在循環系統調試初期的低狀態試車中可以優先選擇相對較低的壓力體系,但要通過監控核心機渦輪入口溫度來確定反應堆加熱功率和輸出電功率的上限值。