某中速大功率柴油機(jī)氣閥燒蝕原因分析和驗(yàn)證

青島淄柴博洋柴油機(jī)股份有限公司 李 良 孫記樹 劉美慶 李福海

柴油機(jī)是船舶的心臟,氣閥是柴油機(jī)的重要零部件之一,一旦漏氣,將影響柴油機(jī)的正常運(yùn)轉(zhuǎn),現(xiàn)代柴油機(jī)的強(qiáng)化程度較高,本文研究的中速大功率船用柴油機(jī),氣缸直徑為330mm,四沖程,活塞行程為440mm,最高爆發(fā)壓力可達(dá)17.5MPa,燃燒發(fā)火溫度瞬間達(dá)到1800℃,一旦閥線局部漏氣,在高溫、高壓燃?xì)獯滴g下,很快就可將閥面吹蝕,作為船舶推進(jìn)用柴油機(jī),就需停機(jī)檢修,或者被迫單缸停油,封缸運(yùn)行,影響極其惡劣。

問(wèn)題簡(jiǎn)述

某公司反饋其三艘船上的主機(jī)均出現(xiàn)了氣閥燒蝕問(wèn)題,引起了我們高度重視。前后經(jīng)多次上船驗(yàn)證及檢查,發(fā)現(xiàn)氣閥主要存在以下兩種情況:

1、排氣閥錐面出現(xiàn)燒蝕且燒蝕的材料已經(jīng)被熔化吹走,如圖1所示。

圖1 排氣閥錐面燒蝕拆檢圖

2、進(jìn)氣閥錐面上出現(xiàn)燒蝕且燒蝕的材料已經(jīng)被熔化吹走,如圖2所示。

圖2 進(jìn)氣閥錐面燒蝕拆檢圖

據(jù)該公司反饋,該公司的船作為遠(yuǎn)洋漁業(yè)運(yùn)輸船,作業(yè)區(qū)域?yàn)槟咸窖螅瑥母劭陂_往漁場(chǎng)的過(guò)程中,柴油機(jī)運(yùn)轉(zhuǎn)非常良好,各項(xiàng)參數(shù)非常平穩(wěn),載魚后回港,整個(gè)回港大約需要50~60天左右,一般船運(yùn)行30天后會(huì)出現(xiàn)氣閥燒蝕,且氣閥燒蝕前,沒(méi)有任何征兆,均為突發(fā)性氣閥燒蝕。

氣閥燒蝕原因分析

氣閥的工作性質(zhì)和條件決定了造成氣閥燒蝕的原因很多。氣閥直接與高溫高壓的燃?xì)饨佑|,若燃油較為劣質(zhì),含有大量的釩、鈉、硫等元素,這些元素燃燒形成的氧化物和鹽很容易造成“高溫腐蝕”;排氣閥還須承受很高的機(jī)械負(fù)荷、燃燒過(guò)程所產(chǎn)生的爆發(fā)壓力及落座時(shí)的撞擊而形成的沖擊性交變載荷,易造成氣閥密封面彈性、塑性變形;氣閥的材料以及與氣閥工作相關(guān)零部件的工作狀況也可能是氣閥燒蝕的重要因素之一。

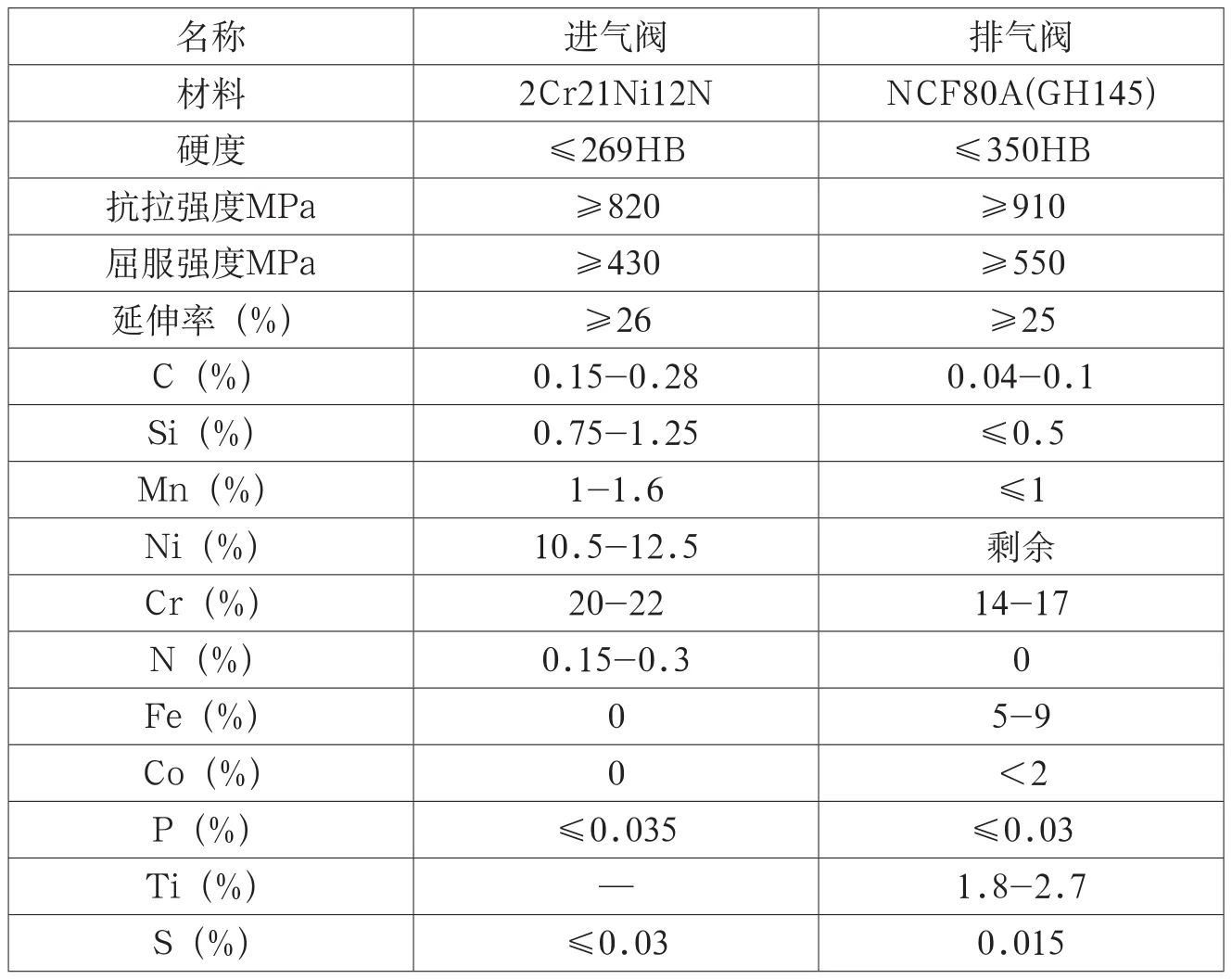

1、氣閥材料

發(fā)生氣閥燒蝕質(zhì)量問(wèn)題,首先考慮的是氣閥材質(zhì)是否滿足設(shè)計(jì)要求,本進(jìn)氣閥和排氣閥圖紙要求材料和機(jī)械性能如表1所示。經(jīng)檢測(cè),進(jìn)、排氣閥的材料均滿足設(shè)計(jì)要求。

表1 進(jìn)、排氣閥材料性能

2、閥線情況和燒蝕情況

從現(xiàn)場(chǎng)燒蝕情況看,柴油機(jī)進(jìn)氣閥和排氣閥均有燒蝕情況,進(jìn)、排氣閥的閥線上均有麻點(diǎn)。初步推理得出:閥面上覆蓋雜質(zhì),氣閥高速落下,并在轉(zhuǎn)閥器作用下將雜質(zhì)碾碎吹掉,雜質(zhì)過(guò)多后,墊在閥面上的雜質(zhì)連成線甚至連成片,造成此處漏氣,在高溫高壓燃?xì)獯滴g下,迅速將閥面吹掉,如圖3、圖4所示。

圖3 氣閥燒蝕麻點(diǎn)狀態(tài)圖

圖4 氣閥燒蝕小缺口狀態(tài)圖

由此得出進(jìn)入燃燒室的空氣中可能存在大量雜質(zhì),基于以上初步判斷,在該公司其中一艘船的柴油機(jī)上,我們對(duì)進(jìn)氣道各個(gè)零部件進(jìn)行了拆檢,檢查進(jìn)氣道情況,發(fā)現(xiàn):

(1)機(jī)體進(jìn)氣腔內(nèi)壁銹蝕嚴(yán)重,有大塊的缺失,如圖5所示。

圖5 進(jìn)氣腔內(nèi)部情況

(2)進(jìn)氣腔內(nèi)蓋板表面銹蝕嚴(yán)重,如圖6所示。

圖6 氣室蓋拆檢圖

(3)中冷后接管銹蝕嚴(yán)重,如圖7所示,放水閥已徹底被銹塊堵死。

圖7 中冷后接管拆檢圖

圖8 氣缸蓋進(jìn)氣接管拆檢圖

拆檢的情況也印證了雜質(zhì)進(jìn)入進(jìn)氣道,落在閥面上,最終造成氣閥燒蝕。

3、進(jìn)氣道各部件腐蝕原因分析

由上述情況看出,進(jìn)氣道相關(guān)零部件銹蝕和腐蝕,形成銹塊,銹塊等雜質(zhì)落入閥面最終導(dǎo)致了氣閥燒蝕。探究氣閥燒蝕的原因時(shí),重要的一點(diǎn)就是探究進(jìn)氣道相關(guān)零部件腐蝕的原因。

金屬材料受周圍介質(zhì)的作用而損壞,稱為金屬腐蝕。金屬的銹蝕是常見(jiàn)的腐蝕形態(tài)。腐蝕時(shí),在金屬的界面上,發(fā)生了化學(xué)或電化學(xué)作用,使金屬轉(zhuǎn)為氧化狀態(tài),從根本上說(shuō),就是金屬單質(zhì)被氧化成化合物。腐蝕與下列條件有直接關(guān)系:

(1)相對(duì)濕度

相對(duì)濕度越高,金屬表面水膜越高,空氣中的氧透過(guò)水膜到金屬表面。相對(duì)濕度達(dá)到一定數(shù)值時(shí),腐蝕速度會(huì)大幅度上升,這個(gè)數(shù)值為臨界相對(duì)濕度,鋼的臨界相對(duì)濕度為70%。

(2)溫度

溫度與濕度有直接關(guān)系,干燥的環(huán)境下,溫度再高也很難銹蝕,而在濕度達(dá)到臨界相對(duì)濕度后,溫度每增加10℃,銹蝕速度可提高2倍。

(3)空氣中其他雜質(zhì)

當(dāng)空氣中含有二氧化硫、硫化氫等酸性氣體時(shí),酸性氣體與水分結(jié)合形成液態(tài)酸,更加加重金屬腐蝕。

由此可見(jiàn),提高進(jìn)氣道各相關(guān)零部件的防腐蝕能力,優(yōu)化柴油機(jī)進(jìn)氣溫度,以及降低進(jìn)氣腔內(nèi)相對(duì)濕度是改善氣閥燒蝕的著力點(diǎn)。

改進(jìn)措施

通過(guò)上述原因分析,有針對(duì)性地對(duì)其進(jìn)行改進(jìn),以改善氣閥燒蝕情況。

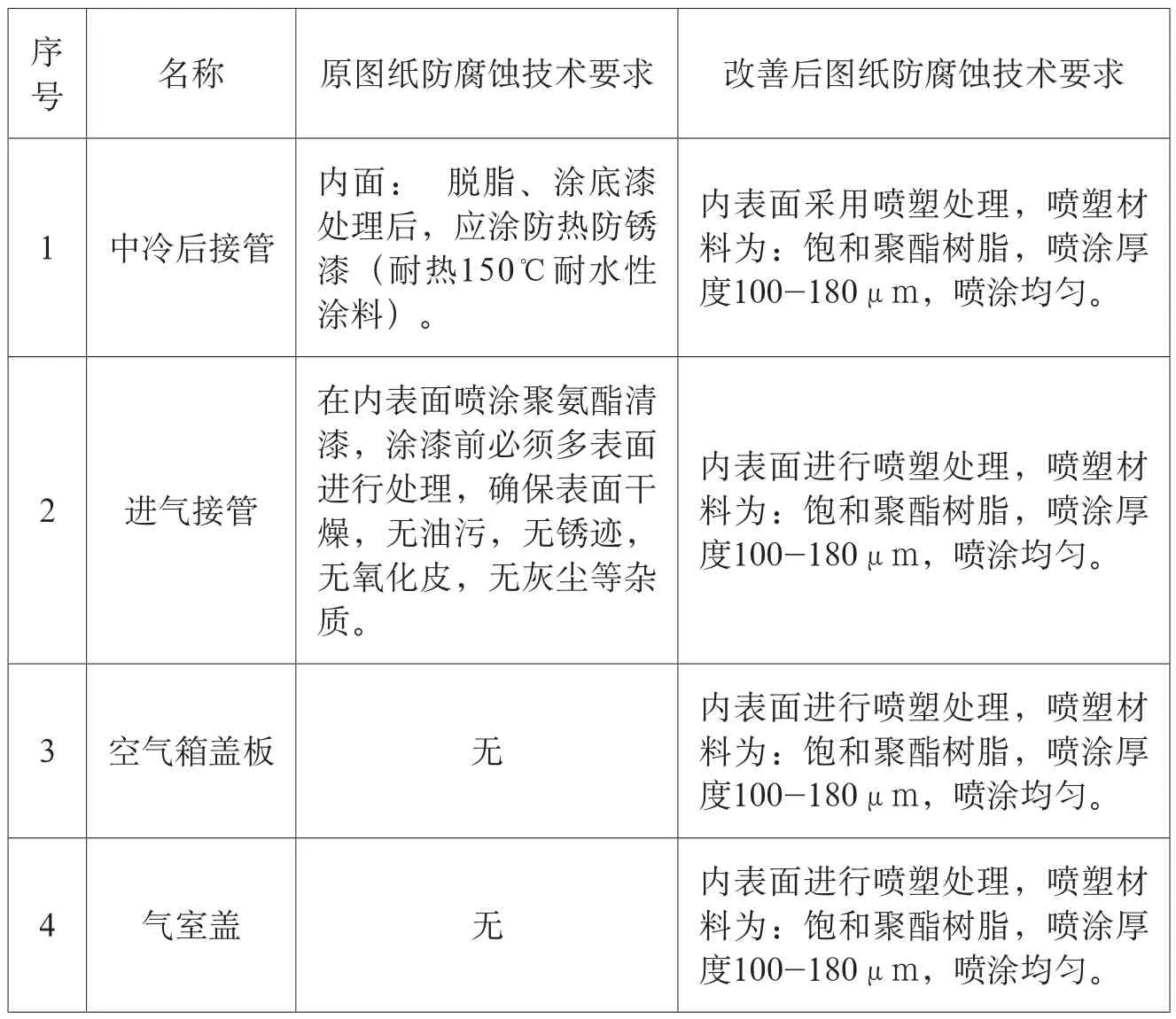

1、提高進(jìn)氣道相關(guān)零部件的防腐蝕能力

進(jìn)氣道相關(guān)零部件及其防銹處理要求(如表2所示),就目前國(guó)內(nèi)噴漆條件來(lái)說(shuō),存在噴漆不勻,易脫落及附著力不強(qiáng)等缺點(diǎn)。在濕度較高的環(huán)境下,燃料油中的硫燃燒生成酸性氣體二氧化硫(SO),在催化劑的作用下進(jìn)一步氧化生成三氧化硫(SO),與水蒸汽結(jié)合形成液酸(HSO/HSO),會(huì)對(duì)進(jìn)氣道零部件表面進(jìn)行腐蝕,腐蝕后的銹質(zhì)進(jìn)入氣閥閥面引起氣閥燒蝕,而較大的銹塊,堆積在進(jìn)氣腔及中冷后接管下部,堵塞了放水閥,使?jié)穸雀撸铀倭肆悴考g。

表2 進(jìn)氣道相關(guān)零部件防銹處理對(duì)比

對(duì)于機(jī)體進(jìn)氣道,更改其處理方式如下:

(1)內(nèi)面及外表面的噴涂

所用涂料為長(zhǎng)期暴露型環(huán)氧鐵紅防銹底漆,色調(diào)為鐵紅色。一次噴涂的必要涂膜厚度為15~25μm。

(2)進(jìn)氣腔等噴涂

噴漆前應(yīng)徹底清除兩個(gè)進(jìn)氣腔內(nèi)的夾砂、鐵銹等雜物。

低溫側(cè)(進(jìn)氣腔A)使用環(huán)氧樹脂終飾層涂料,色調(diào)為白色。噴涂方法分為兩次噴涂,必要涂膜厚度為35~45μm。

高溫側(cè)(進(jìn)氣腔B)要使用max280℃的耐熱涂料,色調(diào)為銀灰色。噴涂方法為一次噴涂,必要涂膜厚度為15~25μm。

更改處理工藝,進(jìn)行噴塑處理后的中冷后接管,如圖9所示。更改處理工藝,進(jìn)行噴塑處理后的進(jìn)氣接管,如圖10所示。

圖9 中冷后接管噴塑圖

圖10 進(jìn)氣接管噴塑圖

2、中冷后的空氣溫度優(yōu)化

由上文中氣閥燒蝕的原因分析可知,溫度對(duì)濕度以及零部件的腐蝕速度有著很大關(guān)系,將柴油機(jī)進(jìn)氣腔溫控閥調(diào)節(jié)溫度由原≤35℃調(diào)整為≤45℃,此溫度既能保證進(jìn)氣量,又能保持空氣干燥,減少了冷凝水的量,有效控制了金屬零部件的腐蝕,降低了由于空氣濕潤(rùn)而引發(fā)的積碳黏著,以及酸性水份的形成。

裝船驗(yàn)證

將改進(jìn)后的進(jìn)氣道各個(gè)零部件更換到原氣閥燒蝕的柴油機(jī)上,并調(diào)整中冷后進(jìn)氣溫度為≤45℃,有效地改善了此船氣閥燒蝕現(xiàn)象。

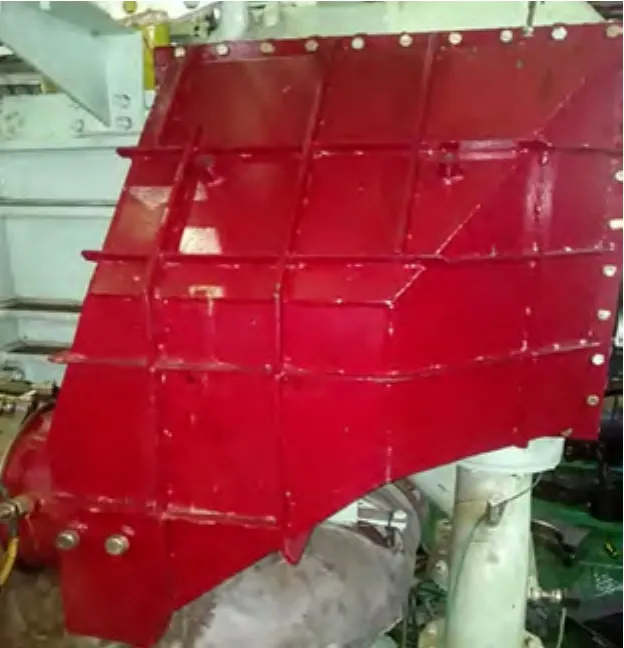

此船經(jīng)過(guò)1年多的航行后,公司對(duì)其進(jìn)行了回訪和拆檢,從拆檢結(jié)果看,此船上的柴油機(jī)運(yùn)行了5000小時(shí)之后未再發(fā)生氣閥燒蝕現(xiàn)象,柴油機(jī)在控制中冷后的溫度后(45℃左右),氣道冷凝水明顯減少;對(duì)氣室蓋進(jìn)行拆檢,如圖11所示,與未進(jìn)行噴塑處理時(shí)的氣室蓋對(duì)比,明顯發(fā)現(xiàn),改進(jìn)處理后的氣室蓋未有銹蝕現(xiàn)象發(fā)生。

圖11 氣室蓋內(nèi)、外表面情況

本文通過(guò)某中速大功率船用柴油機(jī)裝船使用的實(shí)際情況,對(duì)氣閥燒蝕原因進(jìn)行了全面分析和逐步排查,提出了氣閥燒蝕的主要原因是進(jìn)氣道相關(guān)零部件銹蝕和腐蝕,形成的銹塊等雜質(zhì)落入閥面,氣閥高速落下并在轉(zhuǎn)閥器作用下將雜質(zhì)碾碎吹掉,雜質(zhì)過(guò)多后,墊在閥面上的雜質(zhì)連成線甚至連成片,造成漏氣,在高溫高壓燃?xì)獯滴g下,迅速將漏氣部位閥面吹掉,最終導(dǎo)致氣閥燒蝕;實(shí)施了本文提到的改進(jìn)措施,并經(jīng)實(shí)船驗(yàn)證后,氣閥燒蝕問(wèn)題基本得到了解決,可為解決同類柴油機(jī)氣閥燒蝕問(wèn)題提供較好的參考價(jià)值。

同時(shí)為了更好地避免氣閥燒蝕問(wèn)題產(chǎn)生,還可采用棘輪式轉(zhuǎn)閥器,經(jīng)過(guò)驗(yàn)證,棘輪式轉(zhuǎn)閥器能有效的防止氣閥偏磨及異物的堆積,提高氣閥使用壽命。