CMT高速焊接超薄金屬板工藝技術

黃 露,馮波,渡辺吾朗,羅時清

(吉利汽車研究院(寧波)有限公司,浙江 寧波 315336)

1 車身骨架用弧焊技術

薄板焊接技術-送絲監控短路弧焊法。

車身骨架的接合手段,傳統方法都是和弧焊相比,點焊成為主流。但是,伴隨著鋼板材料的不斷發展,出現了點焊很難連接的高強度鋼板材料。另外,隨著鋼板材料的厚度不斷變薄,彌補了材料剛性低下,慢慢從點焊設計變更成線接合,所以車身骨架等也有適用弧焊的需求。

對于車身骨架鋼板的薄板適用增加弧焊焊接來說,傳統技術遺留的兩個課題改善因過大的輸入量導致耐久性下降的問題;必須減少飛濺量。目前對于這兩個課題,要達成技術發展目標,因此,實際運用開始普及。此技術叫送絲監控短路弧焊法,其代表設備是Fronius公司的CMT(Cold Metal Transfer)程序。與一般的弧焊送絲速度相比,本焊接法具有通過數十赫茲焊絲回抽的裝置特征。

2 CMT程序結構

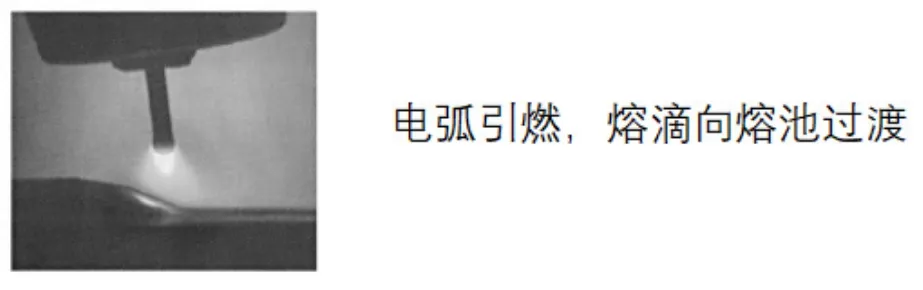

CMT程序對薄板焊接是基于Dip Transfer型的原理進行熔滴過渡,和傳統型號的短路過渡不同的,現在是全新的程序。一般的短路過渡是電弧引燃電極絲的前端向熔池接觸,電壓幾乎為0,電弧消失,通高短路電流,突然焊絲開始融化,根據熔池表面張力,熱處理熔滴過渡,當熔滴過渡完成后再引燃,連續熱處理的過程。

CMT程序焊絲前端向熔池接觸,根據數字化過程控制監控焊接電流接近0,焊槍的伺服電機回抽焊絲切斷熔滴。熔滴過渡時進行冷處理且也不發生飛濺。CMT程序比一般短路過渡的短路次數多約2倍(平均63次/秒)。因焊接過程是冷熱交替循環往復,降低熱輸入量,即使是極薄板也不會脫落并能高速焊接。

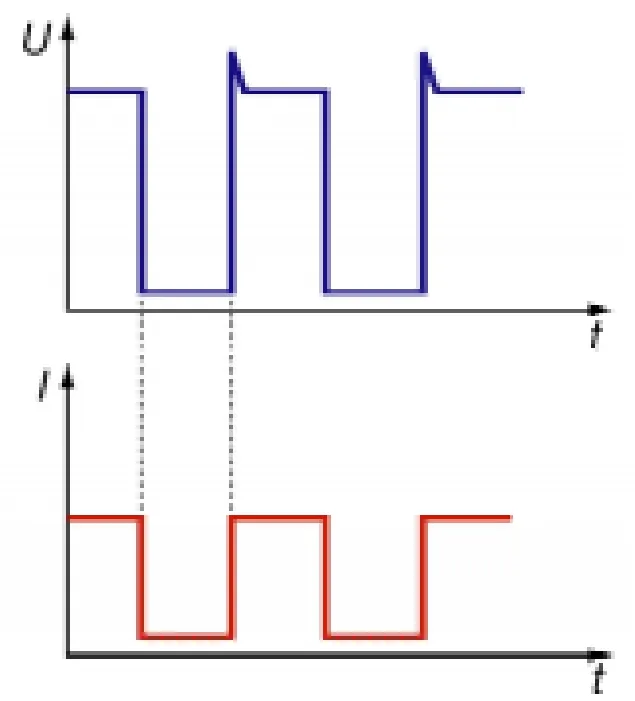

CMT程序是世界首次由程序控制焊絲動作,全數字化控制程序。圖1是CMT程序的基本原理和從電弧發生時到熔池金屬過渡的焊絲軌跡,圖2是金屬過渡時電壓和電流的變化[1,2]。

圖1 CMT工藝基本原理

圖2 CMT金屬移動時的電流電壓

3 CMT程序特征

CMT焊絲每次出現短路現象,要通過數字程序中斷電源,機械式的控制焊絲拉進去,熱處理和冷處理不斷循壞。為此輸入的熱量非常低會出現以下特征:不易發生變形,焊接的精度和品質高;可焊接極薄板其焊縫形狀寬度細厚度高;可焊接鐵和鋁(異種金屬);無飛濺。

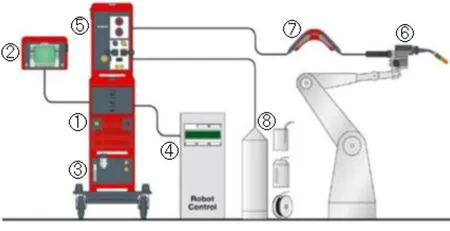

4 CMT焊接系統和運用案例

圖3所示為CMT焊接系統。板厚在1.5mm以上必須要輸焊接熱量數據,根據脈沖電弧組合,也有增大輸入熱量的CMT脈沖方式。

圖3 CMT焊接系統

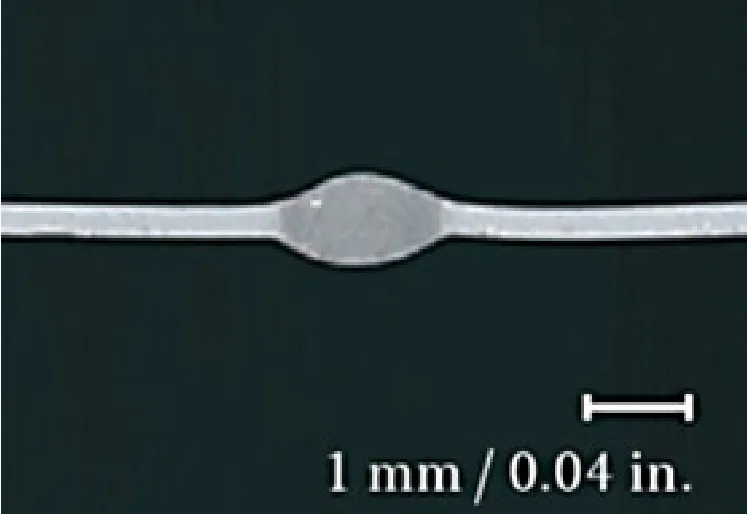

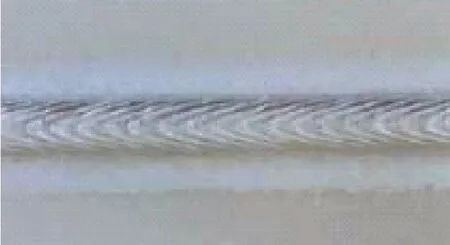

對于傳統MIG很難焊接的鋁合金等,極薄板材料發展成為易焊接材料。電弧焊也可以在無第二層板材進行高速焊接。圖4是0.3mm鋁板的電弧焊(焊接速度超2.8mm/分),圖5是1mm鋁板重疊鉸縫焊接(焊接速度2.0m分)。CMT工藝也可以焊接鐵和鋁。

圖4 0.3mm鋁合金板溶接

圖5 1.0mm鋁合金板重疊角焊縫

5 總結

弧焊是很傳統的一種連接法,該連接法隨著電氣,機械,材料領域的技術發展直到今日還在不斷改善。汽車的懸架件或者骨架件根據鋼板的種類其焊接的性能也有差異,因弧焊是一種低成本高強度,可以說是一種費用和效果都較有優勢的連接法。