PERC單晶硅太陽電池EL圖像邊緣發黑 原因的研究

王貴梅,王德昌,許志衛,王玉濤,劉 苗

(晶澳太陽能有限公司,邢臺 055550)

0 引言

目前,電致發光(EL)/光致發光 (PL)測試已被大部分太陽電池制造企業用于檢驗晶體硅太陽電池成品的質量或進行在線產品的質量控制。通過EL和PL測試可得到晶體硅太陽電池的EL和PL圖像,通過查看這2種圖像可得到該太陽電池的相關信息。

EL圖像的明暗度與晶體硅太陽電池的少子擴散長度和注入電流密度成正比,當晶體硅太陽電池內部存在缺陷時,其少子壽命的分布會呈現明暗差異,從而導致其EL圖像顯示也存在明暗差異,通過分析EL圖像可以發現晶體硅太陽電池存在的缺陷。PL測試可以發現材料的結構與組分情況,因此可以從晶體硅太陽電池的PL圖像中獲得其材料的多種本質信息[1]。

本文針對EL圖像邊緣發黑的PERC單晶硅太陽電池(下文簡稱“太陽電池”)的電性能進行了測試,以分析出導致其EL圖像邊緣發黑的原因,并通過相關測試進行驗證。

1 測試儀器與試驗設計

1.1 測試儀器

采用德國WAVELABS公司生產的型號為SINUS-200的太陽電池測試系統檢測成品太陽電池的電性能和進行EL測試;采用美國Four Dimensions公司型號為model 520-1的四探針電阻測試儀測試擴散工藝后太陽電池的擴散方阻;采用東莞威森智能科技有限公司生產的型號為PLVL1000的離線PL檢測機進行太陽電池的PL測試;采用美國PV Measurements公司的型號為QEX10的量子轉換效率量測系統測試成品太陽電池的量子效率(QE);采用美國Sinton公司的型號為WCT120的測試儀測試成品太陽電池的Suns-Voc和偽填充因子pFF;采用德國PV-Tools公司的接觸電阻測試儀TLM-scan測試成品太陽電池的橫向電阻;采用日本電子公司的JSM-6510掃描電鏡掃描太陽電池EL圖像發黑位置的元素類型。

1.2 試驗設計

通過對太陽電池進行EL測試,找到EL圖像邊緣發黑的成品太陽電池,并將EL圖像發黑位置標注在太陽電池上相應位置,然后對EL圖像邊緣發黑的異常太陽電池(下文簡稱“異常太陽電池”)進行相關的性能測試,根據測試結果推斷太陽電池EL圖像邊緣發黑的原因;最后對推測的原因進行驗證。

2 太陽電池EL圖像邊緣發黑的原因分析

對EL測試中發現的異常太陽電池(其EL圖像如圖1所示)進行電性能、QE、Suns-Voc、TLM-scan測試及分析,以此推斷其EL圖像邊緣發黑的原因。

圖1 EL圖像邊緣發黑Fig. 1 EL image has black edges

2.1 電性能測試

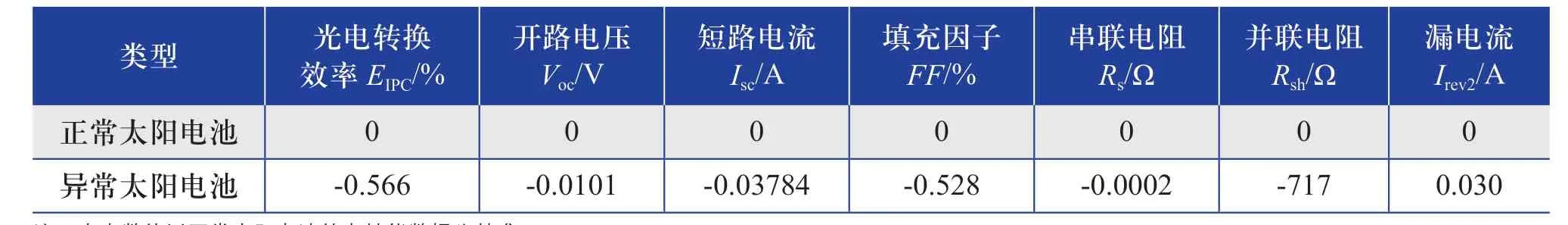

對異常太陽電池和正常太陽電池進行電性能測試,并對測試結果進行分析,二者的電性能差異情況如表1所示。

表1 異常太陽電池與正常太陽電池的電性能差異Table 1 Difference in electrical performance between abnormal solar cells and normal solar cells

由表1可知,與正常太陽電池相比,異常太陽電池的EIPC、Voc、Isc、FF、Rs及Rsh均偏低,但Irev2高。

2.2 QE測試

對異常太陽電池和正常太陽電池進行QE測試,測試結果如圖2所示。

圖2 異常太陽電池和正常太陽電池的QE測試結果Fig. 2 QE test results of abnormal solar cells and normal solar cells

由圖2可知,在短波波段,相較于正常太陽電池,異常太陽電池的響應較差,說明其前表面復合鈍化效果比正常太陽電池的差;在長波波段,正常太陽電池與異常太陽電池的響應效果基本持平。

2.3 Suns-Voc測試

分別選取5片異常太陽電池和正常太陽電池,采用WCT120測試儀進行測試,并得到了這些太陽電池的Suns-Voc數據,具體如表2所示。

由表2可知,異常太陽電池的Voc均值比正常太陽電池的低約15 mV;對于表征體鈍化效果和原材料性能的pFF值,2種太陽電池的差異不大;對于表征準中性基區和發射極區中復合產生飽和暗電流的J01,異常太陽電池的均值比正常太陽電池的高約1倍;對于表征空間電荷區中的復合產生飽和暗電流的J02,異常太陽電池的均值比正常太陽電池的偏高。

表2 異常太陽電池與正常太陽電池的Suns-Voc測試結果Table 2 Suns-Voc test results of abnormal solar cells and normal solar cells

將Suns-Voc數據結合QE測試結果進行分析可知,當太陽電池的前表面減反射膜鈍化出現異常時,其橫向電阻不會伴隨出現異常,而太陽電池的發射極被污染會導致太陽電池的橫向電阻出現異常,因此需進一步利用TLM-scan測試太陽電池的橫向電阻。

2.4 TLM-scan測試

選取功率檔相同的異常太陽電池和正常太陽電池各1片,各自切割成面積相同的5段,并分別在每段太陽電池上基于太陽電池表面柵線的數量和間距取15個測試點,保證所有測試點覆蓋每段太陽電池區域且分布均勻;然后利用接觸電阻測試儀TLM-scan測試太陽電池各測試點處的橫向電阻,以便于進一步明確太陽電池的EL圖像邊緣發黑是否是由發射極異常造成的。測試結果如圖3所示。

圖3 2種太陽電池各測試點處的橫向電阻Fig. 3 Lateral resistance at each test points of two kinds of solar cells

由圖3可知,正常太陽電池各測試點處的橫向電阻基本在120±3 Ω的范圍內波動;而異常太陽電池的EL圖像邊緣發黑位置對應測試點(即圖中的1~3及12~15測試點)的橫向電阻較其中心位置(即圖中的4~11測試點)的橫向電阻小60 Ω以上。由于太陽電池表面柵線之間具有一定的間隔,載流子若要收集必須在發射區內橫向移動一段距離才能到達柵線的位置,從而形成發射區的橫向電阻;而發射區的橫向電阻與發射極的擴散方阻及柵線之間的距離有關,由于太陽電池表面的柵線間距已經固定,因此橫向電阻的差異由擴散方阻的差異所導致。由此可以判斷,上述60 Ω以上的橫向電阻差異是由擴散方阻異常引起的橫向電阻異常。

綜上所述,初步分析該類太陽電池出現EL圖像邊緣發黑現象的原因可能是以下2個因素:一是由于硅片四周與中間位置的磷濃度存在差異,導致電池的擴散方阻不均勻,表現為四周位置的擴散方阻偏低,中間位置的擴散方阻偏高,而且硅片四周的磷濃度過高會導致俄歇復合嚴重,從而影響少數載流子壽命,進而表現為太陽電池的EL圖像邊緣發黑;二是在擴散環節或擴散環節之前硅片被雜質污染,并且硅片四周位置的雜質濃度較其中間位置的高,高的陷阱輔助復合會降低載流子壽命,最終呈現出太陽電池的EL圖像邊緣發黑的現象。

3 太陽電池EL圖像邊緣發黑的原因驗證

下文通過對太陽電池生產線中的工藝進行分析來驗證上述關于太陽電池EL圖像邊緣發黑的原因的推測是否正確。

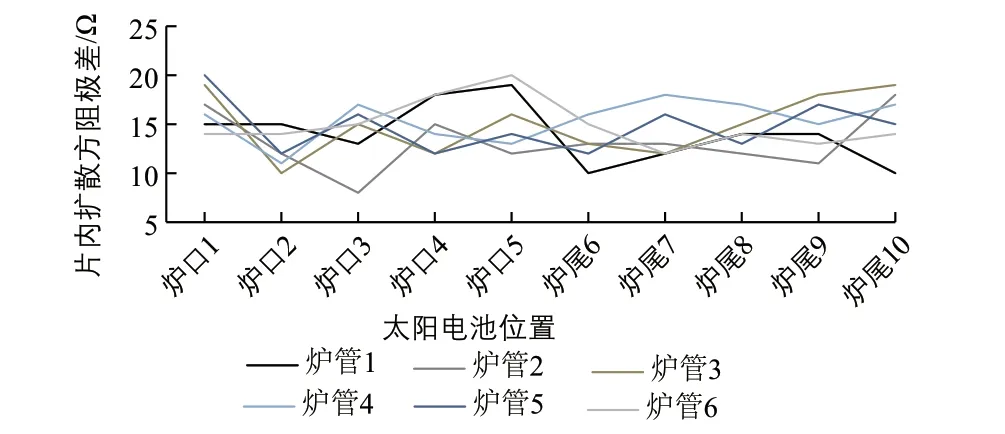

3.1 片內擴散方阻極差測試

分別從6根不同的擴散爐管中的爐口和爐尾位置各取5片太陽電池進行擴散方阻測試,每片太陽電池均測試其中心和四角位置共5個位置的擴散方阻值,并計算得到片內擴散方阻極差(片內擴散方阻極差=片內擴散方阻的最大值-片內擴散方阻的最小值),結果如圖4所示。

圖4 太陽電池的片內擴散方阻極差Fig. 4 On-chip diffusion square resistance maximum difference of solar cells

由圖4可知,各爐管爐口、爐尾位置的太陽電池的片內擴散方阻極差均在20 Ω以內,因此該參數不存在大于60 Ω的現象。這表明擴散方阻不均勻不是導致太陽電池EL圖像邊緣發黑的根本原因,而擴散方阻異常可能是由擴散前的污染所導致的。因此對擴散工序之前的工序中可能導致硅片被污染的因素進行進一步的驗證。

3.2 制絨后存在NaOH污染的驗證

3.2.1 硅片的微觀形貌和元素分析

擴散工序之前的工序為制絨工序。在排查制絨工序是否存在異常時,發現制絨機烘干槽的白色結晶物較多,將白色結晶物溶于水后用PH試紙測試,結果呈堿性,因此推斷白色結晶物可能為NaOH結晶物。為進行確認,將白色結晶物溶液粘在正常硅片中心位置上進行惡化處理驗證,然后利用SEM掃描儀測試硅片上被污染位置的元素成分,并掃描硅片被污染位置的微觀形貌,如圖5所示,對圖中被污染位置的元素成分進行分析,分析結果如表3所示。

圖5 沾有白色結晶物溶液的硅片中心位置的SEM圖Fig. 5 SEM image of center position of silicon wafer stained with white crystal solution

表3 硅片上被污染位置的元素成分分析結果Table 3 Elemental composition analysis results of contaminated locations on silicon wafer

綜合圖5和表3可以發現,硅片被污染位置含有Na元素,由此推斷溶液為NaOH;且硅片被污染位置的絨面結構已經遭到破壞,不同于正常位置的金字塔結構。

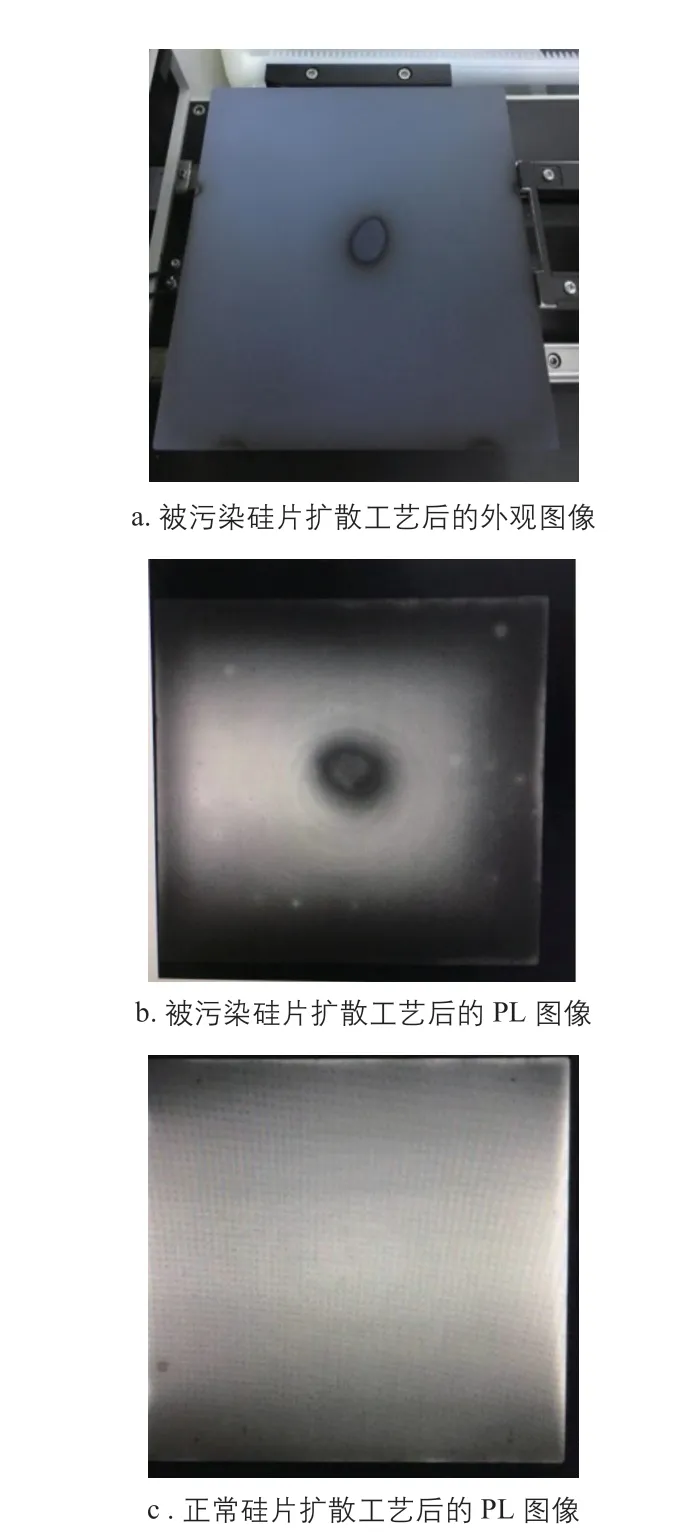

3.2.2 被污染硅片的PL圖像

將上文提到的制絨后被NaOH污染的硅片進行擴散工藝,被污染硅片擴散工藝后的外觀及PL圖像與正常硅片擴散工藝后的PL圖像如圖6所示。

圖6 被污染硅片擴散工藝后的外觀及PL圖像與正常硅片擴散工藝后的PL圖像Fig. 6 Appearance and PL image of contaminated silicon wafer after diffusion process and PL image of normal silicon wafer after diffusion process

從被污染硅片擴散工藝后的外觀圖像可以看出,除了污染位置出現燒焦現象外,硅片與石英舟的接觸位置也出現了燒焦現象,這表明在高溫擴散爐管內,雜質擴散在氣氛中,導致對硅片產生的影響不只局限于被污染位置。被污染硅片擴散工藝后的PL圖像顯示,被污染位置和邊緣位置均呈現發黑現象,而正常硅片擴散工藝后的PL圖像中無發黑的位置。

3.2.3 被污染硅片制成太陽電池后的橫向電阻分析

將被污染的硅片按照太陽電池的制備工藝制成電池(下文簡稱“惡化太陽電池”),然后將該惡化太陽電池切割成面積相同的5段,即1#~5#電池,其中1#電池的中心區域未被污染。按照前文TLM-scan測試方法分別對每段電池選取15個測試點,并測試每段電池的橫向電阻,測試結果如圖7所示。

圖7 1#~5#電池各測試點處的橫向電阻Fig. 7 Lateral resistance at each test points of 1#~5# solar cell

由圖7可知,1#電池的邊緣位置(即1~3及12~15測試點)的橫向電阻較其中心位置(即4~11測試點)的低60 Ω以上;而2#~5#電池的中心位置均被不同程度的污染,其中心位置(即4~11測試點)的橫向電阻均比1#電池的低。這進一步驗證了制絨機烘干槽內的NaOH結晶溶液會對硅片造成污染,導致被污染的硅片制成太陽電池后其EL圖像會出現邊緣發黑的現象。

Na+在硅中屬于填隙雜質,可破壞晶格的完整性,引起晶格點陣畸變,由于其電離能較低,所以屬于淺能級雜質。Na+等堿金屬離子和摻雜元素Ga在SiO2中擴散很快,因此SiO2膜對這二者起不到“掩蔽”作用;另外,Na+等堿金屬離子即使在很低溫度下,也能迅速擴散到整個SiO2膜中。綜上分析,Na+的存在是造成半導體器件性能不穩定的重要原因之一,所以要盡量防止Na+的存在[2]。

4 杜絕太陽電池EL圖像邊緣發黑現象的措施

通過采取調節機械手的參數、減少烘干槽內堿性液體的帶入、優化制絨機內部的排風、減少制絨槽中NaOH蒸汽到烘干槽過程中的揮發、對烘干槽進行定期維護與清理等措施,可以杜絕此類EL圖像邊緣發黑的太陽電池的產生,從而提高太陽電池生產線的良品率。

5 結論

本文通過各種測試對太陽電池EL圖像邊緣發黑的原因進行了推測,并依據試驗進行了驗證,得出以下結論:

1) 與正常太陽電池相比,異常太陽電池的EIPC、Voc、Isc、FF和Rs、Rsh均偏低,但Irev2高。

2)QE測試中,在短波波段,異常太陽電池的響應比正常太陽電池的差;在長波波段,正常太陽電池與異常太陽電池的響應效果基本持平。

3) 異常太陽電池的Voc均值比正常太陽電池的低約15 mV;2種太陽電池的pFF值差異不大;異常太陽電池的J01均值比正常太陽電池的高約1倍;異常太陽電池的J02均值比正常太陽電池的偏高。

4)TLM-scan測試結果顯示,太陽電池EL圖像邊緣發黑位置的橫向電阻較其中心位置的小60 Ω以上。

5)經過惡化試驗證明,太陽電池EL圖像邊緣發黑現象與制絨機烘干槽被NaOH污染有關,通過采取調節機械手的參數、減少烘干槽內堿性液體的帶入、優化制絨機內部的排風、減少制絨槽內NaOH蒸汽到烘干槽過程中的揮發、對烘干槽進行定期維護與清理等措施,可以杜絕此類EL圖像邊緣發黑的太陽電池的產生,從而提高生產線的良品率。