液壓傳動兩用油在拖拉機臺架上的試驗

朱寶利

中國石化潤滑油有限公司西北分公司

拖拉機是重要的農業機械,其配合農機具在農耕中可完成旋、犁、收、采、植保等操作,大大提升了農業耕作效率。同時其具有功率大、啟動快、可靠性好、地域適應性好等特點,隨著農業現代化的不斷深入,人們對拖拉機的需求更加多樣化、復雜化,在短期內其作為農業機械主要動力是無可取代的。

隨著拖拉機技術的進步,拖拉機底盤需潤滑的部位逐步增加,從過去單獨的機械傳動系統,增加了液壓系統、濕式制動器,所用油品也從單獨的車輛齒輪油,增加了液壓油、剎車油,使得終端用戶油品管理難度和誤用風險加大;為解決該問題,采用多功能、通用型油品,即一種油品可同時滿足兩個或多個潤滑部件的要求,將成為拖拉機用油的趨勢,隨著市面上液壓傳動兩用油、多功能傳動系統用油等產品的出現,大大降低了用油風險。

液壓傳動兩用油具有車輛齒輪油和液壓油性能,能同時應用于除濕式離合器和濕式制動器以外的拖拉機傳動系統和液壓系統[1],因該油品的多用途性,其在產品設計上有其特殊性,與普通的車輛齒輪油和液壓油不同。國內某大型農業裝備公司的拖拉機采用液壓系統和傳動系統共用油箱的設計,針對該公司拖拉機的特點及客戶的特殊要求,2018年中國石化潤滑油公司研發了專用的液壓傳動兩用油,即100號拖拉機液壓傳動兩用油,并進行了拖拉機傳動系統耐久臺架試驗。

試驗部分

試驗用油

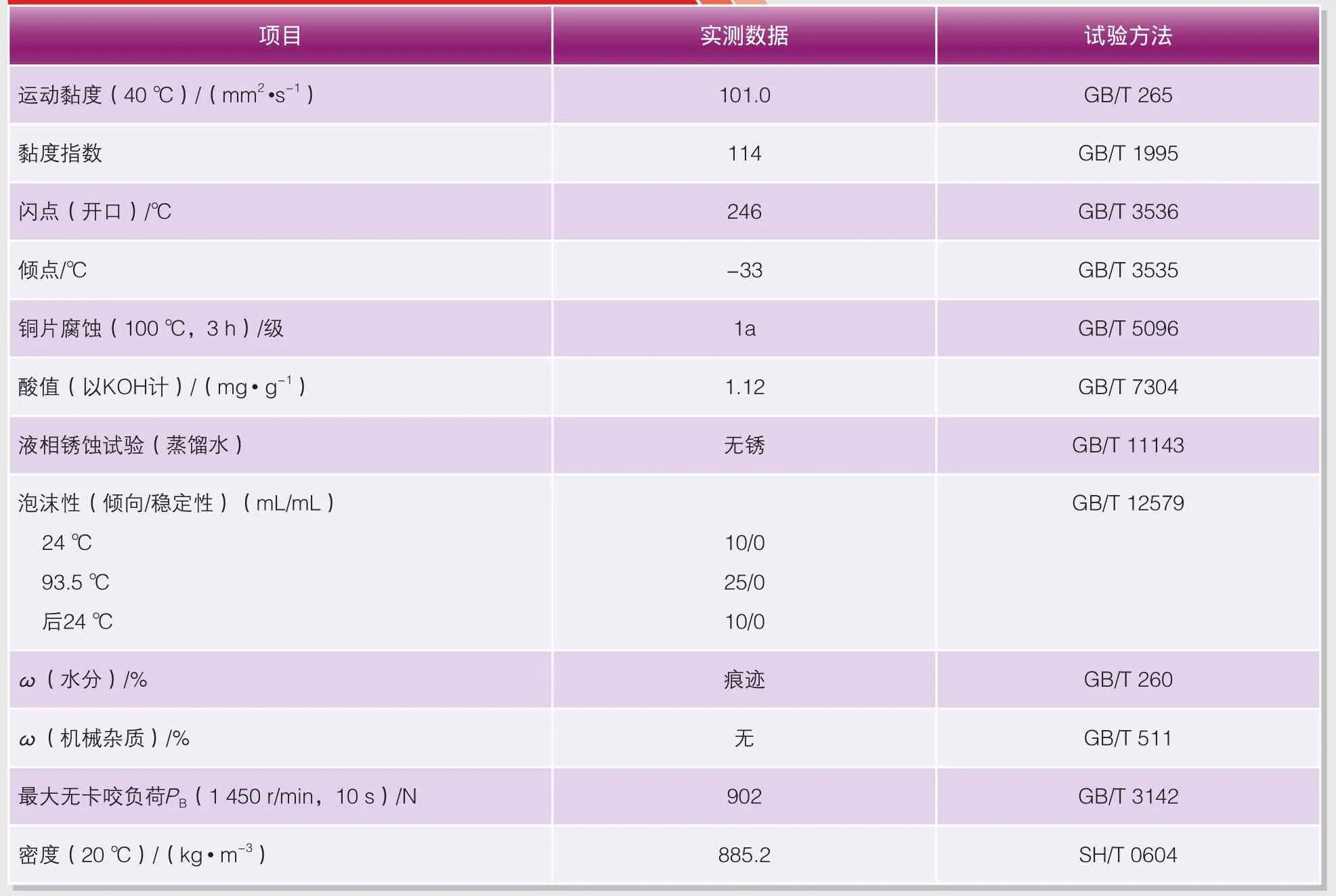

試驗用油系中國石化潤滑油公司生產的100號拖拉機液壓傳動兩用油,其典型數據見表1。

表1 100號拖拉機液壓傳動兩用油典型數據

臺架信息

拖拉機傳動系統耐久臺架是進行拖拉機傳動系快速耐久試驗的裝置。它通過在特定試驗條件下對拖拉機傳動系測試,評價傳動系統的耐久性,測試過程可通過計算機程序控制試驗加載系統,使試驗的載荷接近田間實際工況,該傳動系耐久性試驗小時數與田間試驗小時數的當量系數為3.3[2]。

試驗臺架由3臺電動機和TR2104傳動系統組成。其中一臺220 kW電機作為主動力系統,模擬拖拉機發動機系統;其他兩臺85 kW輪邊電機模擬車輪系統;傳動系統采用該企業TR2104機型傳動系統,具體情況如下:

臺架:底盤配置 TR2104;

試驗周期:400 h,采用24 h全天不間斷連續試驗;

加油量:100 L;

油溫控制:80~90 ℃,采用外置水冷裝置;

檔位情況:每個檔位分配時間、負載由拖拉機公司自行設計;

加油液面位置:達到主傳動軸傘型齒輪2/3左右,有液位指示桿。

中國石化潤滑油公司針對國內某大型農機設備公司拖拉機研發了專用的液壓傳動兩用油。本文采用研發油品在其拖拉機傳動系統耐久臺架上進行400 h試驗。試驗結果表明,該油品可以滿足雙方約定的試驗要求,油品具有良好的抗氧化性、抗磨損性能,能為拖拉機提供良好的潤滑保護。

清洗、采樣及油品分析

試驗采用全新齒輪部件,試驗初期對試驗臺架進行50 h磨合,磨合油與試驗油品相同,磨合后放盡油品,補加新油后進行臺架試驗。

臺架試驗進行400 h,經雙方協商,按1 h、200 h、400 h時間點進行采樣,監測油品性能變化情況。

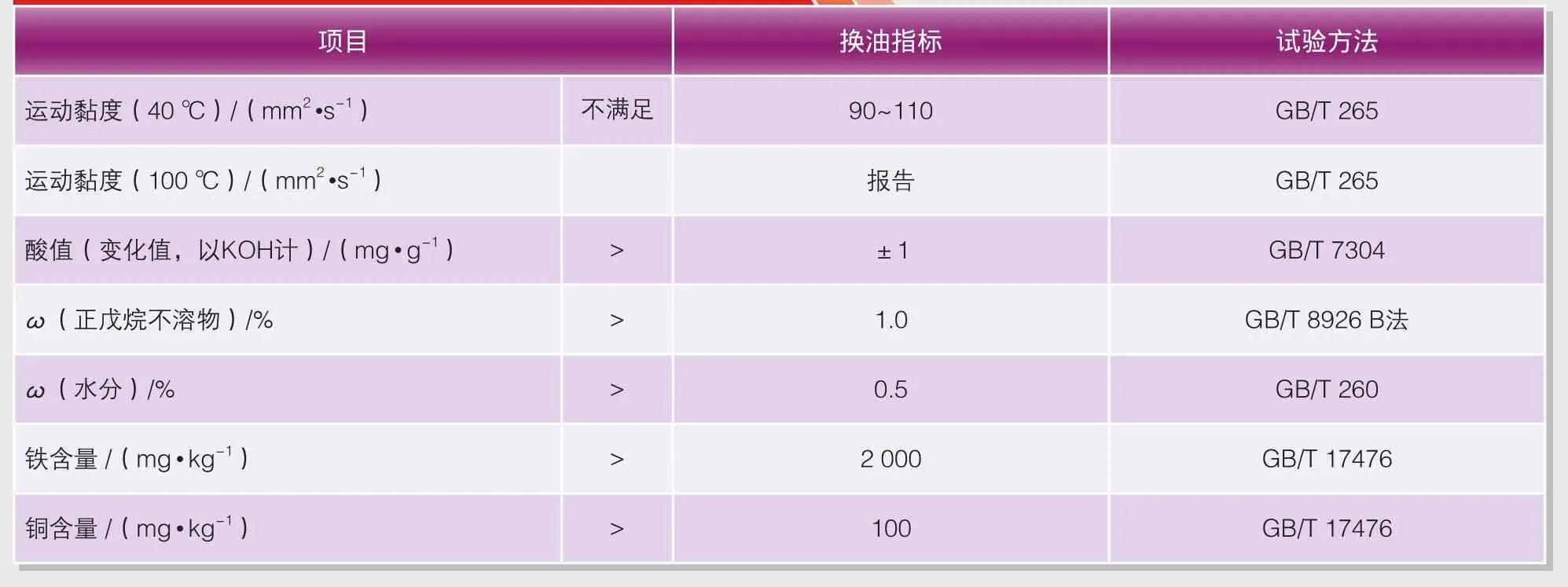

由于目前沒有專門針對拖拉機液壓傳動兩用油的換油標準,考慮拖拉機傳動特點和具體使用要求,參考GB/T 30034—2013《重負荷車輛齒輪油(GL-5)換油指標》和JB/T 7282—2016 《拖拉機用潤滑油品種、規格的選用》要求,經雙方協商,按照如下要求對油品使用情況進行判斷,具體見表2。

表2 100號液壓傳動兩用油換油要求

結果與討論

運動黏度

運動黏度變化可反映液壓傳動兩用油使用過程中的油品氧化變質程度、熱分解程度以及黏度指數改進劑等的變化情況,可以比較綜合地反映油品質量的變化。黏度的過快增長標志著油品過度氧化衰變,添加劑逐步失效,從而影響潤滑造成事故;黏度的下降則往往是黏度指數改進劑、降凝劑等大分子物質受剪切后長鏈斷裂所致,其會造成齒輪摩擦副間油膜變薄,潤滑性能下降,機件磨損加大,黏度的大幅下降往往會造成齒輪的膠合[3]。

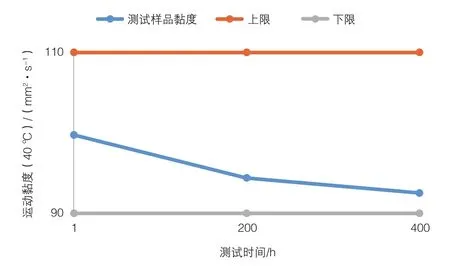

試驗油品運動黏度隨試驗時間變化的曲線見圖1、圖2。

從圖1可以看出,試驗油品40 ℃運動黏度隨著試驗時間的增加而降低,主要是油品中黏度指數改進劑剪切后所致,其變化可以滿足雙方約定要求,滿足90~110 mm2/s范圍要求,且從整個臺架來看,設備未出現異常情況。

圖1 試驗油品40 ℃運動黏度隨時間的變化

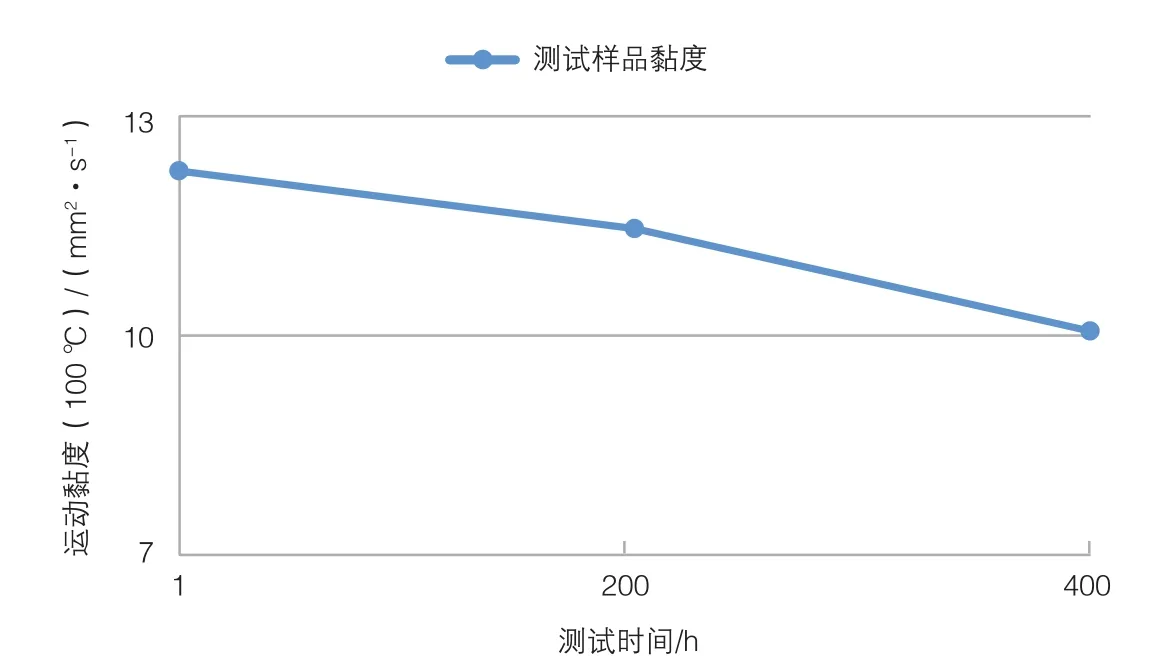

從圖2可以看出,試驗油品100 ℃運動黏度隨著試驗時間的增加而降低,主要原因同上。其變化程度雙方未做約定,從整個臺架來看,設備未出現異常情況[金屬元素分析結果(見下文)也表明,該降低并沒有造成磨損加劇,油品保持了良好的潤滑性能],其最終黏度值為10.06 mm2/s,亦可滿足多功能傳動系用油“柴油噴嘴剪切試驗后100 ℃運動黏度≥7.1 mm2/s”要求[3]。

圖2 試驗油品100 ℃運動黏度隨時間的變化

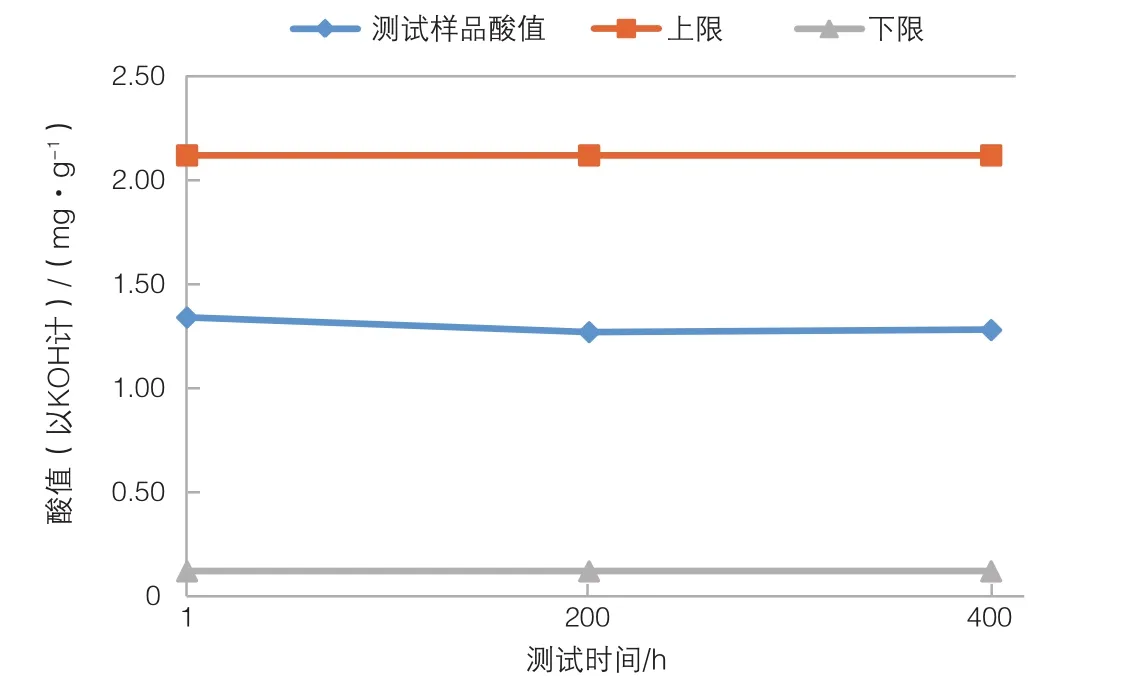

酸值變化

酸值變化表示了油品中酸性添加劑消耗和氧化變質程度。油品在使用過程中受溫度、水分等因素的影響,造成酸性添加劑消耗,進而導致酸值降低;另外油品逐漸老化變質,會造成酸值升高。總體來說,隨著油品老化程度增加,油品酸值增加,油品中會有較多的酸性物質;較大量的酸性物質對設備造成一定程度的腐蝕,并在金屬的催化作用下繼續加速油品的老化狀態,影響工作部件的正常運行[4]。

試驗油品酸值隨試驗時間變化的曲線見圖3。

由圖3可以看出,在整個臺架試驗過程中,油品酸值與新油相比無明顯變化,且遠未達到換油指標要求,也表明該油品具有良好的抗氧化性能。

圖3 試驗油品酸值隨時間的變化

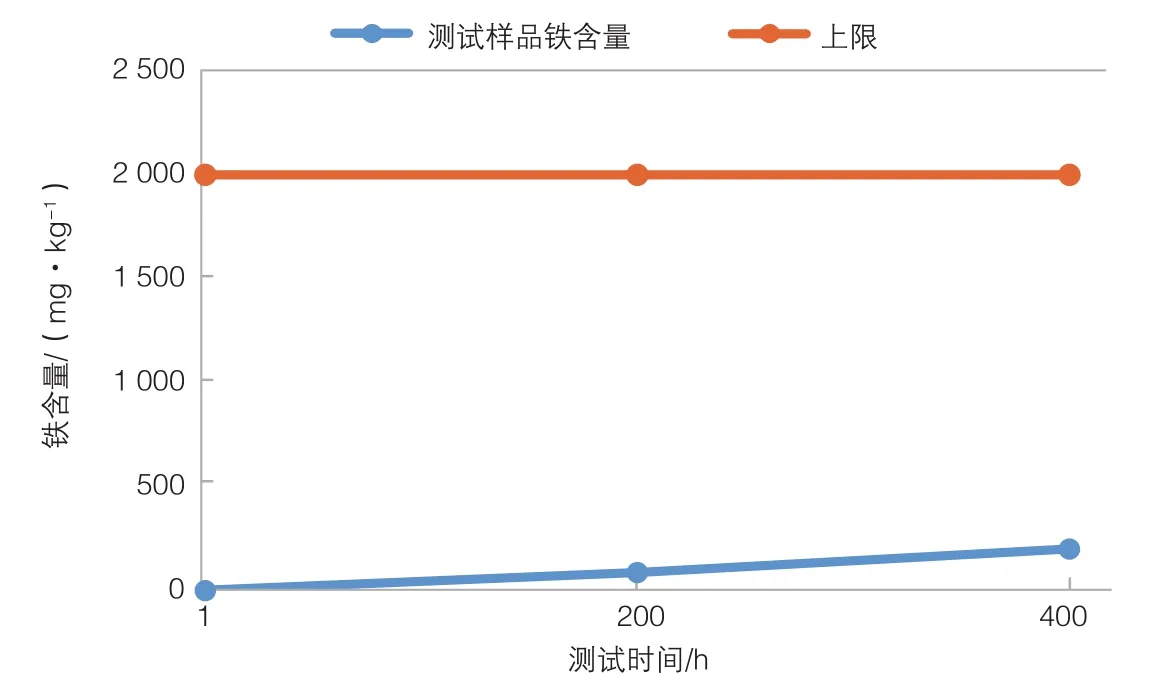

鐵含量

油品中金屬含量表示了機件的磨損程度。通過檢測油中金屬元素的含量,可以判斷機件的磨損程度及油品的潤滑保護能力的強弱,其測試結果越大,代表機件磨損越嚴重,油品的潤滑保護能力越弱,傳動系統中所包含的金屬元素主要為鐵和銅。鐵元素主要來自于齒輪、連接等部件。

試驗油品中鐵含量隨試驗時間變化的曲線見圖4。

從圖4可以看出,試驗油品中鐵含量隨臺架試驗時間的增加而增加,但鐵含量遠未達到換油指標要求,表明機件沒有出現明顯的磨損,也說明試驗油品具有良好的抗磨損性能、潤滑保護性能。

圖4 試驗油品鐵含量隨時間的變化

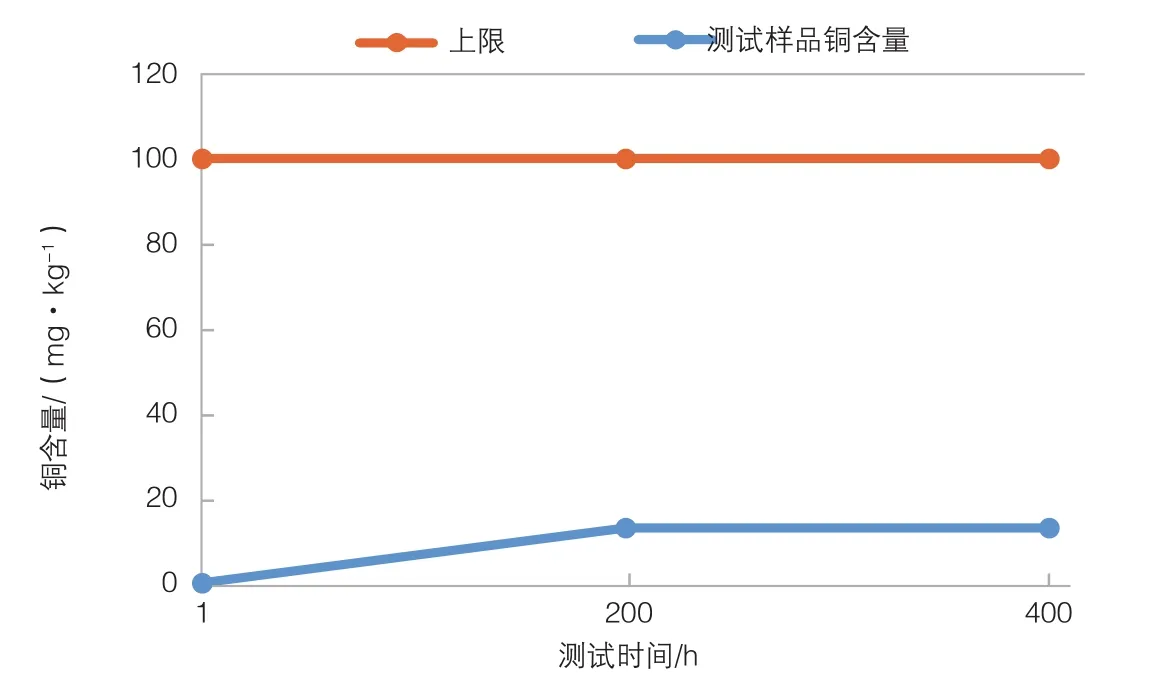

銅含量

銅元素主要來源于變速箱同步器、后橋差速器減磨墊片等部件。

試驗油品中銅含量隨試驗時間變化的曲線見圖5。

從圖5可以看出,試驗油品銅含量隨臺架試驗時間的逐漸增加,400 h時增加趨于平緩,其銅含量遠小于換油指標要求,表明機件沒有出現明顯的磨損,也說明試驗油品具有良好的抗磨損性能、潤滑保護性能。

圖5 試驗油品銅含量隨時間的變化

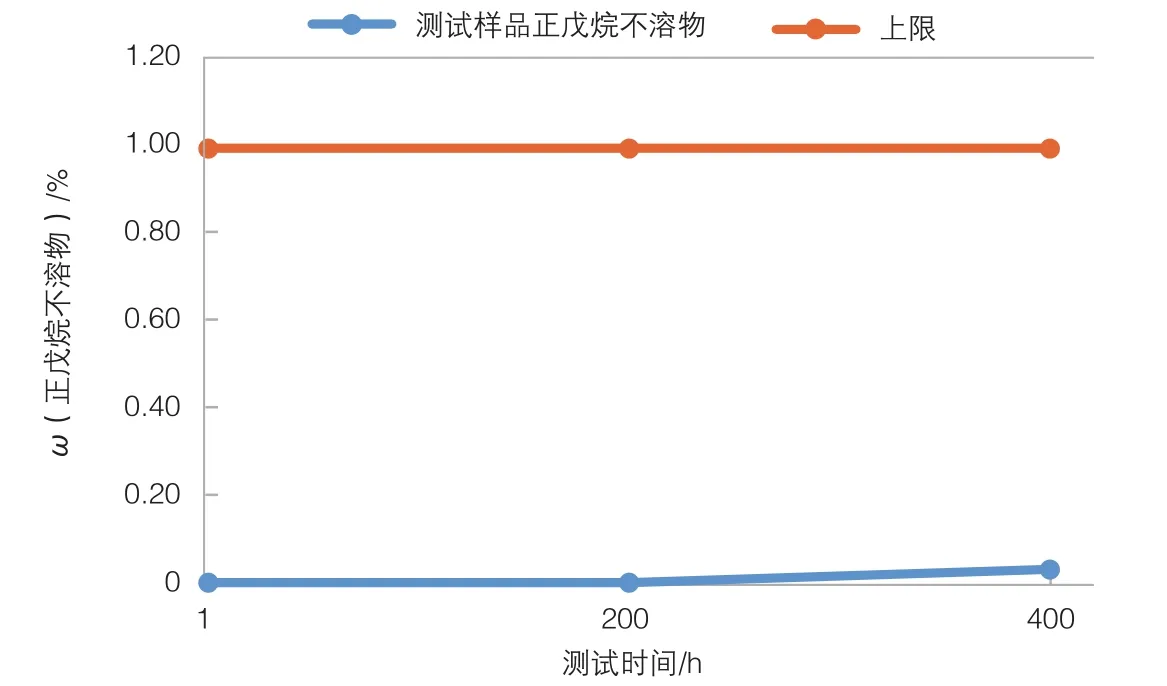

正戊烷不溶物

正戊烷不溶物表示油品中氧化不溶物和機械類雜質的多少。其一方面反映油品氧化衰變的程度,即形成不溶于正戊烷的膠質情況,另一方面也反映了油液中非油溶性固體污染(如塵土、沙粒)以及磨損顆粒等含量。在用油正戊烷不溶物含量達到一定值后,油品黏度增大,流動性變差,油品中的不溶物聚集成團,造成潤滑不良等嚴重后果[3]。

試驗油品正戊烷不溶物含量隨試驗時間變化的曲線見圖6。

從圖6可以看出,試驗油品正戊烷不溶物含量逐漸增加,但遠低于換油指標的要求,說明試驗油品中不溶性膠質和非油溶性污染物較低,也表明了試驗油品氧化和受污染程度較低。

圖6 試驗油品正戊烷不溶物含量隨時間的變化

水分

水分表示了油品中含水量的多少。油品中水分多為外來引入,如水冷裝置泄漏、油箱密封不足等。油品中含水,會造成油品乳化變質,并造成齒輪傳動零部件表面的銹蝕、腐蝕[3]。

在本次臺架試驗過程中,3次取樣的水分含量均為“痕跡”(指試樣中水含量小于0.03%),說明整個試驗過程中對外來因素控制較好,沒有水冷裝置泄漏等外部情況發生。

結論

中國石化潤滑油公司生產的100號液壓傳動兩用油經過400 h臺架試驗,經檢測各項數據能夠滿足國內某大型農業裝備公司拖拉機傳動-液壓系統的潤滑需求,得到了該公司技術部門認可。目前,該油品已經作為裝填用油在其拖拉機上使用,并得到終端用戶的認可。