內浮頂油罐浮盤損壞原因的分析及預防措施

吳紹剛

〔北京石油產品質量監督檢驗中心 北京 100023〕

某公司有多臺內浮頂油罐,包括單盤式、雙盤式、帶環艙拱頂式鋼制浮盤和鋁制及不銹鋼制浮筒式浮盤等內浮頂油罐。浮盤在內浮頂油罐的改造、投用和日常生產運行過程中,出現過多起浮盤下沉和浮盤損壞事故。本文旨在研究造成浮盤損壞的原因,提出防止浮盤損壞的預防措施,為合理選擇浮盤材質和結構形式,提高浮盤的使用壽命奠定基礎,對內浮頂油罐浮盤的長周期安全穩定運行具有現實意義。

1 浮盤常見的事故及危害

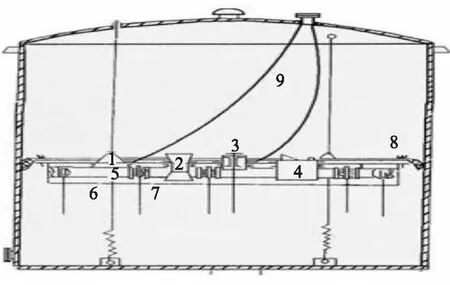

內浮頂油罐是在固定頂油罐內部再加上一個浮動頂蓋,主要由罐體內浮盤、密封裝置、通氣孔、導向裝置等組成(見圖1)。內浮盤是漂浮在油罐液面上,隨油品上下升降的浮動頂蓋。由于浮頂與油面間存在有限的油氣空間,使得油面與大氣隔離,最大限度地減少了油品蒸發損耗,同時在增加油品儲存安全性、保護油品質量和保護環境等方面也起到了明顯的作用[1]。也正是因為內浮盤在浮力的作用下漂浮在油面上,所以容易出現漂浮失效的問題,造成浮盤下沉及浮盤損壞等事故。浮盤損壞事故是內浮頂油罐在施工、投用、生產作業時非常忌諱的嚴重惡性設備事故,浮盤損壞后油罐必須停用檢修,檢修時處理的油氣及殘渣會污染環境,油氣和殘渣易形成重大火災隱患,檢修施工時影響周邊生產作業。此外,檢修油罐時常因作業空間受限,增加施工檢修難度、延長施工周期,更嚴重的是影響生產經營,增加維修成本。內浮盤損壞事故雖然較為少見,但對生產作業影響極大,因此必須引起足夠的重視。

圖1 內浮頂油罐結構示意圖

內浮頂油罐的浮動頂漂浮在儲液面上,浮頂與罐壁之間有一環形空間,環形空間中有密封元件,浮頂與密封元件一起構成了儲液面上的覆蓋層。

2 浮盤損壞事故原因分析

2.1 內浮盤設計施工造成的浮盤損壞事故

內浮盤自身的剛度較小, 抗沖擊能力較弱,穩定性差,在浮盤升降過程中容易出現卡盤、沉盤等情況,從而導致浮盤變形損壞。因此,在拱頂油罐改為內浮頂油罐的設計施工中,要盡量減少浮盤的設計缺陷,嚴格確保施工工程質量。早期的拱頂油罐的罐壁鋼板均為搭接焊接,油罐上部的內徑相對縮減80~100 mm,浮盤的直徑設計要留有余量;油罐的圓整度要在規定的范圍內,罐壁搭接處及高位人孔等影響浮盤起浮順暢的部位要打磨圓整;導向立柱的安裝垂直度要控制在合理范圍內,隨導向立柱滑動的浮盤滑動輪要安裝正確并確保滑動自如,滑輪和滑輪軸采用銅質材料,防旋轉的鋼絲繩必須采用耐腐蝕的不銹鋼材料,并在罐底部固定牢固,確保鋼絲繩的拉緊度符合要求;鋁制浮盤的浮筒單只不宜設計過長,每只2 m左右為宜,在浮盤骨架上固定牢固,否則會出現浮筒脫出固定卡帶而折斷及浮筒游離問題。總之,因油罐和浮盤安裝施工質量不合格,如罐壁圓整度、垂直度、表面凹凸不符合要求,浮盤歪斜變形、導向柱傾斜等極易導致沉盤損壞事故。

2.2 投用試漂出現的浮盤損壞事故

某油品庫區3年時間內發生過兩起鋁制內浮盤投用試漂浮盤損壞事故。一臺500 m3的328號噴氣燃料拱頂油罐改造成鋁制內浮頂油罐,在施工完畢清水試漂時,水位在3.87 m處出現鋁浮盤折翻變形,浮盤嚴重損壞。事故發生后查找原因,開始誤認為是該液位處的罐壁圓整度超出規定的范圍而出現卡盤造成的,經測量排除了罐壁圓整度不合格因素,確認在注水方式上出現問題。該罐改造后注水試漂時,采用了從罐頂通氣管引入消防水龍帶至浮盤檢修口下的注水方式,浮盤上升時罐內水龍帶出現了余量彎折,水帶水擊湍動,松動后的水龍帶進入浮盤上表面,最終導致浮盤上部大量進水,浮盤在水的重力作用下失穩下沉,發生了鋁浮盤扇形彎折破損事故。另一起事故也是發生在一臺5 000 m3裝有石腦油的內浮頂油罐,該罐在其鋼制浮盤改為鋁制浮盤注水初期試漂時,采用從高位人孔接入水帶至浮盤檢修口進水方式,固定在檢修口處的水帶發生松動,浮盤上表面大量進水,從而導致了嚴重的浮盤壓塌事故。發生此類事故,鋁浮盤幾乎報廢,骨架、浮筒、支柱、蒙皮等鋁合金附件損壞率很高,損失嚴重。此類事故的發生完全是因為注水試漂的方案錯誤。內浮頂油罐注水試漂時,注水口必須選擇在罐根部的進出油管線上或脫水排污口部位,注水時嚴格控制進水流量,定期巡檢觀察浮盤試漂移動狀態,出現異常及時停止注水,采取應急措施,確保試漂時不出問題。另外,試漂時施工方或供貨方的技術負責人要全程指導,制定完善的浮盤試漂方案并監督落實到位。

2.3 生產運行管理過程中發生的浮盤損壞事故

由于對內浮頂油罐的管理和使用經驗不足, 對浮盤的安全運行在認識上存在著局限性,在生產運行管理過程中常因不能嚴格執行操作規程,罐內來油性質不符合浮盤運行要求等原因,發生內浮頂罐損壞事故。生產運行管理過程中內浮盤的破損主要由于以下幾個原因。

(1) 收付作業油品速度過快。

內浮頂油罐初次進油,液位在浮盤初始起浮高度時,如果進油速度過快,不僅會使浮盤失穩旋轉卡盤, 還會導致浮盤密封摩擦阻力不均勻使盤面多次變形后出現永久性凹凸不可逆的塑性變形,增加了浮盤沉盤和損壞危險性。所以在收油時,要盡量控制流速, 使其小于1 m/s。盡管內浮頂油罐內安裝了擴散管, 降低了流速,改變了液體的流向, 使其呈放射狀液流, 減少了對浮頂和支柱的沖擊和液體的渦流和旋轉,但生產中物料進出流速的不穩定性極易導致浮盤破損事故的發生。另外,浮盤未起浮前的低液位進油作業時,常因浮盤通氣閥處于常開狀態,出現大呼吸損耗,導致浮盤下的油氣濃度升高,處于爆炸極限狀態,遇有靜電、雷擊及殘渣氧化自燃時,易出現重大火災爆炸性破壞事故。因此,通常情況下, 嚴禁在浮盤低液位以下進行收付作業。

(2)進料管線帶有氣體進入內浮頂油罐。

浮筒式浮盤蒙皮厚度僅為0.3~0.6 mm,其承壓能力很低, 抗破壞能力極弱,蒸氣或氮氣吹掃管線或裝置洗塔退油帶氣進入內浮頂油罐后極易吹翻浮盤、撕裂蒙皮、導致浮盤解體事故。所以要求送料方如生產裝置、運油船舶、鐵路槽車等嚴禁將氣體帶入內浮頂油罐,收料作業要采取可靠的措施, 嚴格執行操作規程, 將浮盤被氣體吹壞的可能性降到最低。另外,還要避免生產裝置如制氫和加氫裝置因管線流程切換不合理,將氫氣帶出裝置進入內浮頂油罐內,發生氫氣在油罐內閃爆,造成嚴重的破壞性事故。

(3)內浮盤“液泛”現象。

某油品庫區一座3 000 m3脫硫前粗汽油罐發生鋼制單浮盤沉盤事故,出現沉盤卡盤,浮盤變形,支柱、導向管損壞等問題。在分析原因時排除了浮盤變形、導向管及罐壁卡盤等因素。通過在罐頂用防爆手電筒觀察油罐收油浮盤上升的過程,發現浮盤周邊密封處出現霧沫蒸騰現象,罐頂各通氣孔散發瓦斯氣體,由此確認是“液泛”現象造成的。未精制汽油中含有一定量的輕烴(液化氣)成分,H2S含量較高,進入內浮頂油罐后在常壓下極易揮發,油料出裝置油溫較高,罐內油溫常出現38~42 ℃高溫,較高的油品溫度加劇了汽油在內浮頂油罐內的蒸發速度,在鋼制浮盤液面之上與浮盤下部產生大量油氣,氣液兩相混合物從浮頂密封不嚴密處快速溢出,夾帶著汽油的霧沫溢流到浮盤頂部,產生大量汽油積液,最終導致沉盤事故。針對上述問題,采取了在汽油餾分出口將其降溫的措施,但粗汽油本身具有的易揮發性質決定了“液泛”現象無法消除,由此說明揮發性強的粗汽油,如拔頭油、常頂油及摻有液化氣的C4~C5類石腦油等都不適合用鋼制單盤或鋁制浮盤罐儲存。冬季氣溫低時,內浮頂油罐可儲存蒸氣壓稍高些的含少量輕烴的汽油類物料,但要嚴格控制含量并加強油罐巡檢工作,確保內浮頂的安全運行。要想根本上避免“液泛”現象引起沉盤事故,可通過改變浮盤結構形式,設計浮盤周邊帶多個隔離式環艙,艙蓋坡向罐壁,中央仍為浸油式單盤,環艙上部設計為拱頂式蓋頂的浮盤。這種浮頂既具有普通浮頂的特性,又可使得“液泛”現象出現時,上翻的汽油回流到罐內,從而解決了浮盤沉盤損壞的問題,但此類浮盤質量大,檢修防腐非常不便。

“液泛”現象常導致內浮盤失穩損壞,因此在日常生產經營中要引起充分重視,特別是對高標號調和汽油罐,因含有MTBE、戊烷油等較輕組分,揮發性很強,注意避免單批次來油在高溫下出現“液泛”現象,確保內浮頂的安全運行。

2.4 儲存含硫油品的內浮頂油罐自燃現象造成的浮盤損壞事故

目前, 國內煉油廠多加工高含硫原油,以致油罐的腐蝕日益嚴重,常頂、常一線、石腦油、焦化汽油、乙烯輕烴料、輕污油等的硫質量分數均在0.04 %左右,硫元素主要以H2S、單質S、硫醇、硫醚、二硫化物及噻吩硫等形式存在于半成品油中,對油罐壁和浮盤腐蝕嚴重,腐蝕物的主要成分為硫化鐵混合物 ( FeS、FeS2和Fe2S3),該混合物在干燥條件時發生氧化還原反應,反應熱效應如下[2]:

FeS + 3/2O2= FeO + SO2+ 49.0 kJ

FeS2+ O2= FeS + SO2+ 222.3 kJ

Fe2S3+ 3/2O2= Fe2O3+ 3S + 586.6 kJ

其他反應:2FeO+ 1/2O2= Fe2O3+ 271.9 kJ

可以看出硫化鐵氧化熱值非常高, 付油或清罐時新鮮干燥空氣進入油罐,空氣中的氧氣接觸硫化鐵發生強烈反應,放出大量熱量,導致熱積蓄而自燃,引發油罐火災事故,燒塌罐體,毀壞浮盤或導致消防水直接壓塌浮盤。例如, 1993年9月某公司乙01號5 000 m3石腦油罐付油至液位2.2 m時,因浮盤上的環罐壁積聚的硫化亞鐵(FeS)銹渣自燃, 引燃囊式密封后, 引起油品環罐壁火災,消防滅火時大量的泡沫液從導流板沿罐壁匯集到浮盤上,慶幸的是油罐在即將沉盤的瞬間,大火因缺氧等因素突然熄滅,造成浮盤嚴重變形,部分支柱、密封毀壞。銷售企業經營的是成品油,硫含量控制在較低標準范圍內,但硫及硫化物對油罐的腐蝕仍然存在,特別是成品柴油中含有一定量的硫化物,對油罐和浮頂有一定的腐蝕性,銹渣中的硫化鐵量雖少但也要充分重視,做到定期清罐,及時清理掩埋銹渣,預防油罐及浮盤損毀事故的發生。

2.5 介質腐蝕性造成的浮盤損壞事故

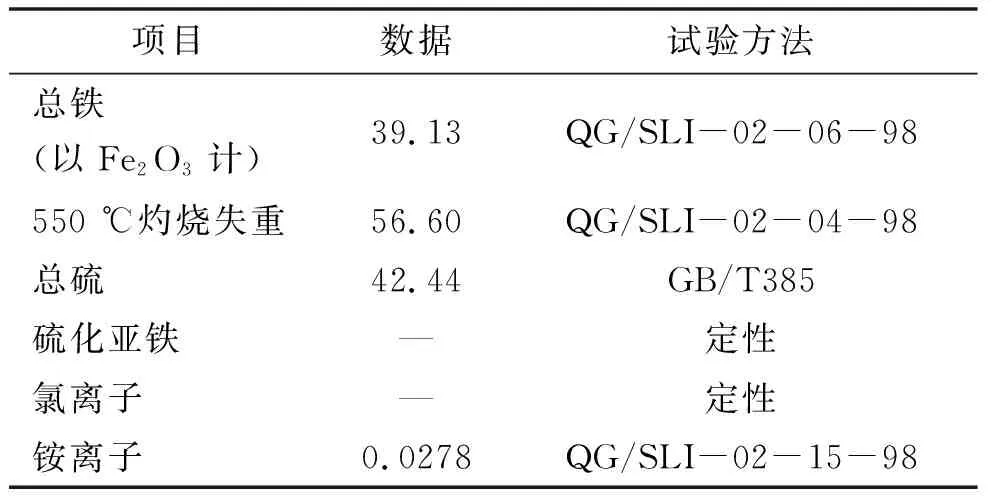

絕大多數內浮盤損壞是由腐蝕引起的,大氣、水線等條件下引起的外腐蝕及合格油品內腐蝕的浮盤損壞屬于浮盤的正常損毀。但因有些罐體儲存石油中間產品,含有無機鹽、硫化氫、硫醇、堿氮化物、有機酸、二氧化硫等一些腐蝕性雜質, 這些雜質對浮盤的腐蝕速度很快,在高油溫環境條件下還會加劇腐蝕,常導致浮盤損壞事故頻繁發生,縮短了浮盤的正常使用壽命。某庫區4382罐為5 000 m3的內浮頂油罐,儲存重整原料石腦油,浮盤為0Cr13材質,2007年10月安裝投用,2009年6月20日發生浮盤腐蝕損壞事故。分析腐蝕原因:儲存介質中含有硫化氫、堿氮、銨鹽等腐蝕性化合物,在浮盤蒙皮下表面的氣相空間中存在含有硫化氫等雜質的酸性液滴,出現酸腐蝕現象,水分蒸發后,在浮盤下表面生成含硫的鹽類積垢,產生垢下腐蝕,同時伴隨著點蝕形態的氧濃差腐蝕。另外,浮盤的舌型密封在儲罐頻繁收、付油作業過程中將罐壁防腐層及含硫化物的鐵銹刮落,堆積在浮盤上表面的四周,加速了浮盤四周的腐蝕。從現場檢查看,浮盤浸沒在油中的部位基本沒有腐蝕,腐蝕主要集中在氣相空間處。浮盤下表面采集垢樣的分析結果見表1。

表1 浮盤下表面采集垢樣的分析結果

表1中垢樣主要成分為單質硫、有機物、硫化亞鐵、鐵的氧化物及少量的鹽等物質。由此可見,酸性強的油品不適合用0Cr13材質制作內浮盤,主要是氣相腐蝕嚴重。經過對使用過的其他材質的內浮盤損壞事故比較,發現堿氮、鹽類含量高,有堿性或氯離子的油品對鋁合金內浮盤液相腐蝕極快;1Cr18Ni9TI不銹鋼內浮盤耐酸堿性強但對含氯離子(氯酸鹽類)的油品極為敏感,腐蝕速度極快;Q235B碳鋼材質內浮盤耐蝕性相對適中,在地處海邊等大氣條件下,如果防腐不及時,海水、雨水的濕氣通過罐頂通氣孔進入浮盤表面,氯離子會對鋼板及焊縫形成腐蝕。因此,浮盤的材質和結構形式必須依儲存介質、生產工況、技術發展和投資情況的不同而定。

3 內浮盤損壞事故的防范措施

發生浮盤損壞事故的原因有很多種,實際生產應用中要加強預防,確保浮盤安全使用。

(1)油罐內浮盤的施工質量必須符合設計要求。施工前要嚴格檢查材質質量,浮盤投用前把好工程驗收質量關,做好浮盤注水試漂方案,確保浮盤升降平穩,密封良好,附件完好,進出管線工藝流程合理。

(2)加強日常的檢查和維護。按要求定期對罐頂通氣孔、浮盤導向裝置、通氣閥、浮盤表面、安全附件、油罐內表面等進行檢查和維護,尤其對儲存強腐蝕性介質的油罐要加強監控,充分利用高、低液位報警器監測浮盤運行情況,及時發現和消除事故隱患,防止浮盤受損。

(3)控制進罐油品指標,改善工藝條件,嚴格按章操作。送料方要切實抓好平穩輸送,避免流速波動,控制好來油不串氣和來油溫度,降低來油中硫等腐蝕介質含量,高溫時采用噴淋水降溫,嚴格按章操作,杜絕違章作業。

(4)科學合理選擇浮盤材質。根據油品的腐蝕特性,生產工況,結合使用壽命、投資效益等論證采用適合的浮盤材質。

(5)重視防腐工作。油罐內表面,碳鋼焊接式浮盤上下表面要加強防腐工作。對儲存腐蝕性油品的油罐或地處海邊的油罐,油罐內壁必須做整體內防腐處理,否則罐壁及盤面減薄太快(相對于成品油類儲罐),建議整體熱噴耐腐蝕涂層,采用玻璃鱗片類樹脂封閉,結合使用罐底加裝犧牲陽極保護裝置,延長油罐和浮盤的使用壽命[3]。

4 浮盤材質的安全性比較與使用建議

在正常設計、施工、生產運行條件下,浮盤的使用壽命主要由腐蝕速度決定,因此浮盤材質的選擇很關鍵。浮筒式浮盤優點是組裝簡單快捷,但無論是鋁合金、各種不銹鋼等材質的浮筒式還是骨架浮筒式內浮盤都具有腐蝕敏感性,液面與蒙皮間有50~100 mm的氣相空間,存在酸性、鹽、氯離子等氣相腐蝕區,密封性及浮盤整體剛度較差,存在易腐蝕、壽命短,易損壞,遇明火容易燃燒且燃燒后極短時間內容易變形,以及滅火撲救困難等缺點。而碳鋼焊接式內浮盤是最早開發普遍使用的一種技術成熟浮盤,雖然建造時施工時間長,技術要求高,但具有密封性好、抗沉、耐蝕、使用穩定安全的優點,浮盤可與油面直接密閉接觸,能穩定使用囊式密封形式,可真正起到降低油氣蒸發損耗效果,只要初次建造時浮盤鋼板厚度設計合理,導向立柱使用不銹鋼及導向輪和輪軸使用耐腐蝕材質,做好浮盤防腐和附件日常維護保養工作,浮盤可長期使用。近20多年來進行大量內浮頂油罐改造過程中,拆除了鋼制浮盤改為鋁質或不銹鋼等材料的浮筒或空心板式浮盤是不妥的,降低了安全性,增加了著火風險,投資風險性加大,建議煉油廠新建和改造內浮頂油罐選用鋼制浮盤形式。