分散劑對氧化鋯漿料和燒結坯片性能的影響

吳旭旭,謝光遠,吳傳棟,時 可

(武漢科技大學 材料與冶金學院,湖北 武漢 430081)

汽車尾氣危害城市環境,加重城市熱島效應,造成地表空氣臭氧質量濃度過高,引發一系列環境污染問題,因此,凈化處理汽車尾氣勢在必行。NOx傳感器是凈化汽車尾氣的重要功能器件,氧化鋯(ZrO2)則是NOx傳感器的基體。

ZrO2陶瓷粉體具有耐磨損、 耐腐蝕、 高熔點、 低導熱等特點,是良好的功能材料和結構材料[1-3]。在常壓下,純ZrO2存在3種晶體形態: 單斜型氧化鋯(m-ZrO2)、 四方型氧化鋯(t-ZrO2)和立方型氧化鋯(c-ZrO2)。這3種晶體形態存在于不同的溫度范圍內,并且三者之間可以互相轉化[4-6]。為了提高純ZrO2更加優異的力學性能,使晶型在一定的溫度范圍內保持狀態穩定,需要加入不同種類的穩定劑。研究發現,氧化釔(Y2O3)是一種效果不錯的氧化鋯穩定劑[7-9]。

因為氧化鋯粉體粒徑小,比表面積大,粒子團聚嚴重,極易導致陶瓷坯體的硬度、 強度和韌性變低,所以在制備漿料的過程中,必須加入分散劑來降低陶瓷粉體的表面能,達到均勻分散的效果[10-12]。王亞麗等[13]研究了分散劑對氧化鋯陶瓷生坯和燒結體的性能影響; 王傳創等[14]研究了分散劑對低黏度、 高固含量的氧化鋯陶瓷漿料流變性的影響; 李穎等[15]研究了改性聚丙烯酸銨分散劑對氧化鋯漿料黏度和Zeta電位的影響。燒結坯片的優劣對傳感器性能具有決定性的影響,而流延漿料的質量是決定燒結坯片優劣的重要因素。

本文中針對氧化鋯陶瓷粉體流延工藝中的分散劑進行優選設計,配制不同配方的氧化鋯漿料并測試其沉降高度,通過SEM掃描電鏡觀察分析分散劑種類對流延漿料沉積物微觀形貌的影響,優選出最佳分散劑后,再制作燒結坯片并測試其彎曲強度和燒結收縮率,研究分散劑質量對燒結坯片力學性能的影響。

1 實驗

1.1 材料和儀器

陶瓷粉末選擇由氧化釔穩定的氧化鋯(5YSZ粉末,純度質量分數為91.5%,廣州宏武材料科技有限公司),選用二甲苯和無水乙醇(分析純,武漢市國泰華昌化工有限公司)作溶劑,選用鄰苯二甲酸丁芐酯(BBP,武漢富鑫遠科技有限公司)作增塑劑,選用聚乙烯醇縮丁醛(PVB,天元化工研究所生產)作粘合劑,4種分散劑分別為三乙醇胺(辛集市潤基科技有限公司)、 三油酸甘油酯(江蘇省海安石油化工廠)、 玉米油和魚油(工業純,山東無棣裕金商貿有限公司)。

場發射掃描電子顯微鏡(Nova NanoSEM400,美國FEI公司);電子萬能試驗機(WD-P4204B,濟南普業機電技術有限公司)。

1.2 ZrO2漿料的沉降高度測試

在4個球磨罐中,分別加入二甲苯和無水乙醇各10 g,烘干的5YSZ粉末10 g。再向4個球磨罐分別加入三乙醇胺、 玉米油、 魚油和三油酸甘油酯各0.5 g,在球磨機上以180 r/s的速度球磨6 h。球磨完成后,分別取4種漿料各50 mL置于試管中,靜置10 h后測量其沉降高度,并將沉降后的漿料進行烘干處理,通過掃描電鏡觀察其微觀形貌,確定最佳分散劑。

1.3 燒結坯片的制作和燒結收縮率測試

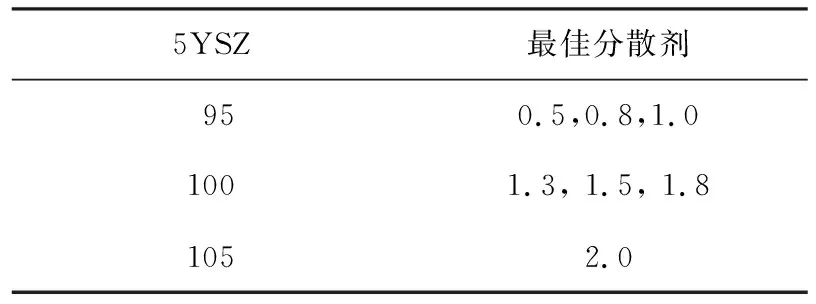

分別稱取95、 100、 105 g的5YSZ粉末,5.8 g的BBP增塑劑,9.0 g的PVB粘合劑,各17.6 g的二甲苯和無水乙醇溶劑,分再別添加0.5、 0.8、 1.0、 1.3、 1.5、 1.8、 2.0 g的最佳分散劑,制備出各種氧化鋯漿料,氧化鋯漿料配方如表1所示。

表1 氧化鋯漿料配方Tab.1 Formulationof zirconia slurry g

燒結坯片的制備方法為:先將溶劑(二甲苯和乙醇)和分散劑裝入球磨罐中,球磨30 min;將烘干好的5YSZ粉末放入球磨罐中,球磨8 h;最后往球磨罐中加入PVB和BBP,球磨16 h;將球磨后的漿料過濾,在印刷板上制成坯片,然后將坯片燒結成測試試樣。記錄燒結前后的坯片大小,用燒結收縮率反映燒結坯片的燒結性能。為保證測試結果的精確性,每組實驗過程保持一致。

1.4 燒結坯片的彎曲強度測試

取燒結坯片試樣置于萬能試驗機的彎曲支輥中間,設置一定的加荷速度,待試樣斷裂后記錄數據,用彎曲強度反映燒結坯片的力學性能。

2 結果及分析

2.1 分散劑種類對ZrO2漿料沉降高度的影響

表2為不同分散劑的化學性質和ZrO2吸附率。從表2得知,魚油中含有大量的不飽和脂肪酸,其所具有的錨固基團使它對粉體的飽和吸附量更高,它對ZrO2的吸附率(質量分數,下同)為59%,遠大于其他分散劑。

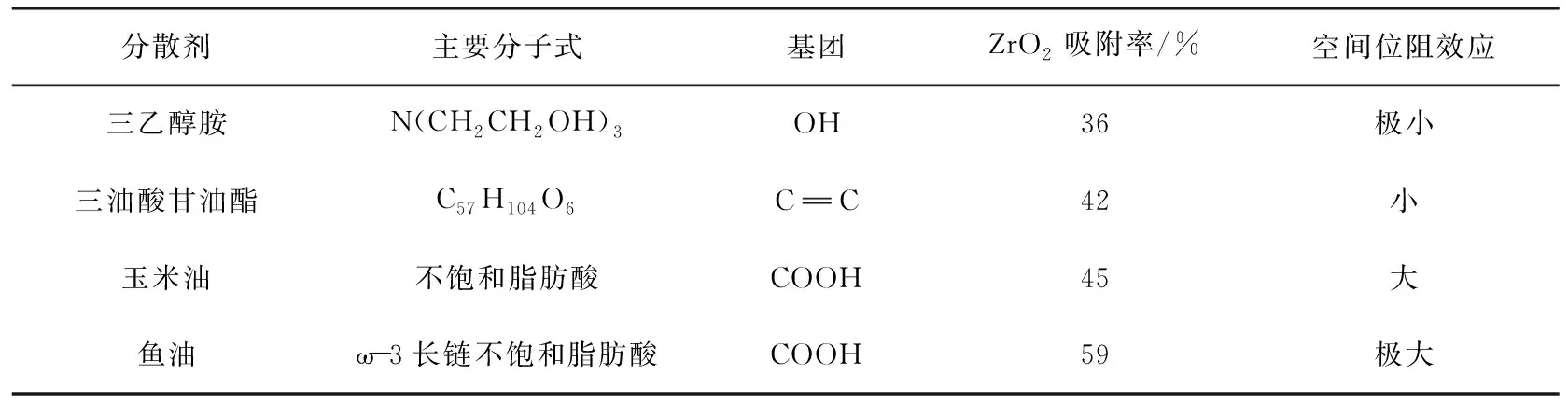

表2 不同分散劑的化學性質和ZrO2吸附率Tab.2 Chemical properties and adsorption rate of ZrO2 of different dispersants

圖1 分散劑種類對ZrO2漿料沉降高度的影響Fig.1 Influence of dispersant types on sedimentation height of ZrO2 slurry

2.2 分散劑種類對氧化鋯漿料沉積物微觀形貌的影響

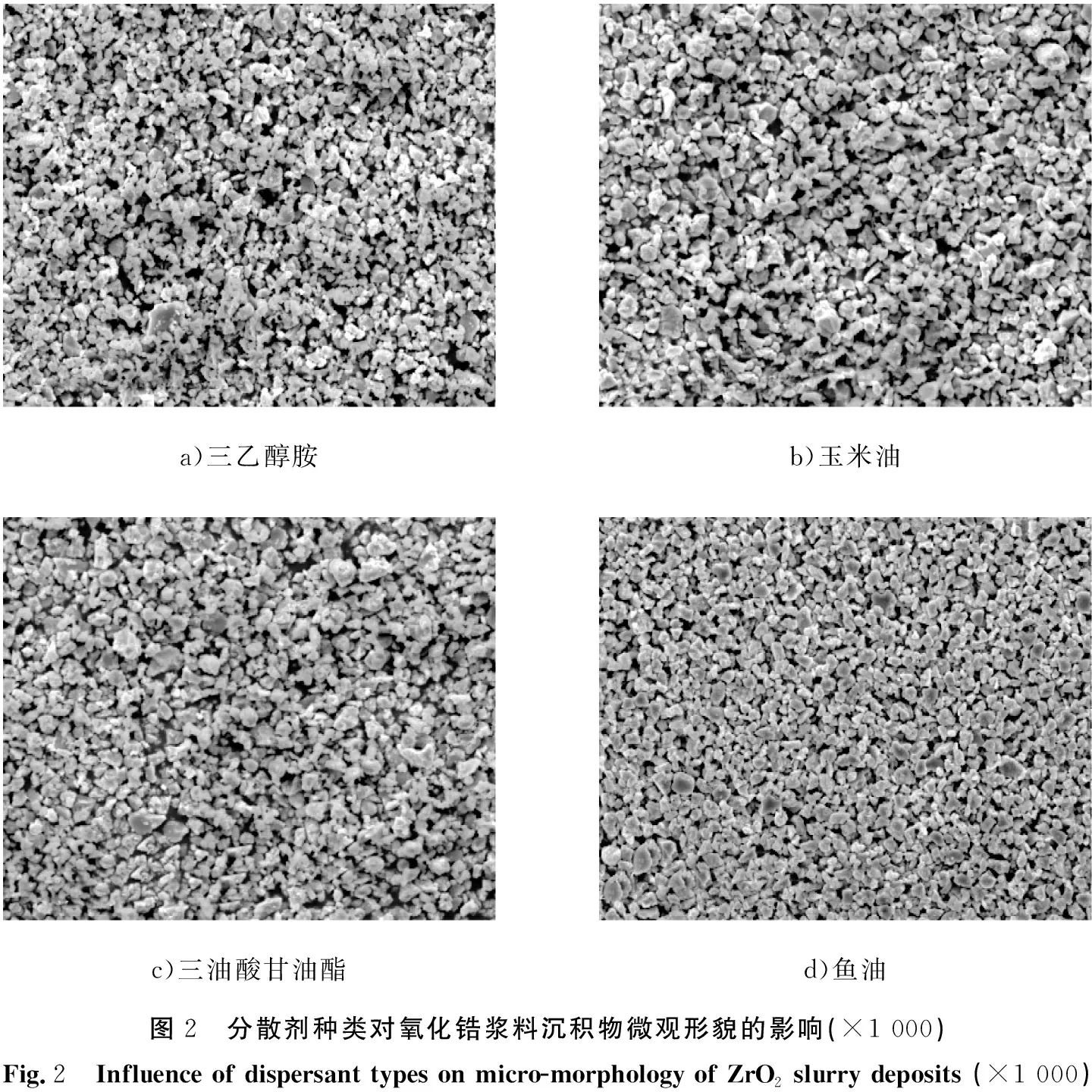

在1 000倍放大倍數下通過SEM掃描電鏡進行觀測,分散劑種類對氧化鋯漿料沉積物微觀形貌的影響如圖2所示。由圖2 a)可見,三乙醇胺作為分散劑時,顆粒間隙之較大,顆粒形狀各異,并伴有明顯的較大團塊和尖腳狀的顆粒團。圖2 b)中玉米油作為分散劑時,顆粒雖然也大小不一,并存在較大團塊,但相比三乙醇胺的要小,數量也更少。圖2 c)中三油酸甘油酯作為分散劑時,顆粒大小比較均勻,僅有少部分顆粒存在過小或過大現象。圖2 d)中魚油作為分散劑時,顆粒大小均勻,形狀規則整齊,顆粒之間的間隙很小,幾乎不存在異形團塊顆粒和尖角狀顆粒。

a)三乙醇胺b)玉米油 c)三油酸甘油酯d)魚油圖2 分散劑種類對氧化鋯漿料沉積物微觀形貌的影響(×1 000)Fig.2 Influence of dispersant types on micro-morphology of ZrO2 slurry deposits (×1 000)

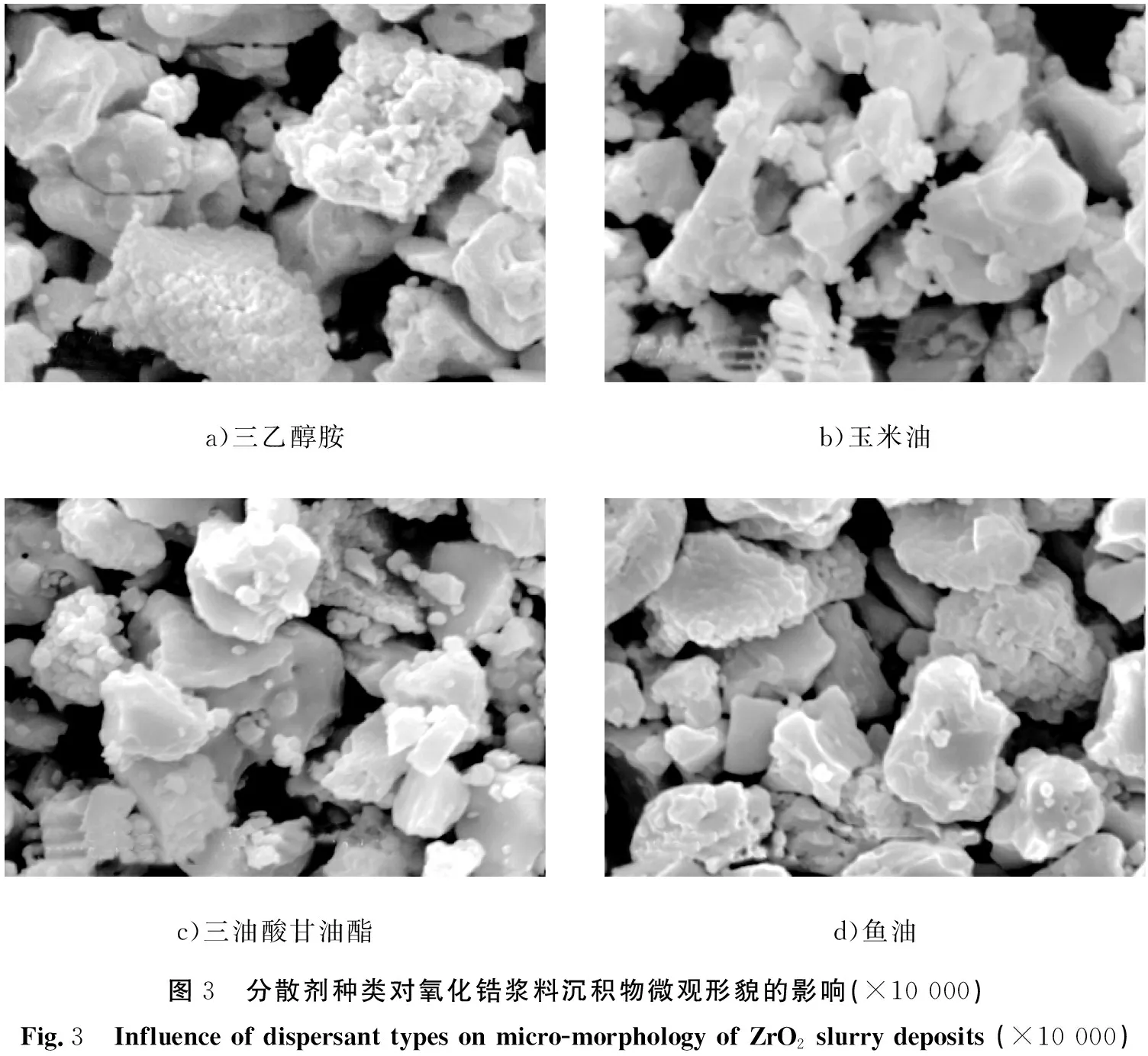

在10 000倍放大倍數下通過SEM掃描電鏡進行觀測,分散劑種類對氧化鋯漿料沉積物微觀形貌的影響如圖3所示。圖3a)中三乙醇胺作為分散劑時,顆粒間存在大量氣孔。圖3 b)中玉米油作為分散劑時,僅存在數量稀少的氣孔,不存在尖角顆粒團和聚團塊。圖3 c)中三油酸甘油酯作為分散劑時,存在少量較大的氣孔。圖3 d)中魚油作為分散劑時,幾乎沒有氣孔,顆粒大小分布也較均勻,符合陶瓷燒結的特征要求。這是由于,在陶瓷燒結過程中,主要是顆粒間的接觸面積擴大并逐漸形成晶界,顆粒間的大部分氣孔和間隙也逐漸縮小甚至排除消失,從而使成型體的致密度和抗壓抗拉強度增加,擁有良好的燒結效果[20]。魚油作為分散劑時,氧化鋯漿料沉積物顆粒間無氣孔并且間隙均勻,更符合燒結要求,所以魚油是最優的分散劑。

a)三乙醇胺b)玉米油 c)三油酸甘油酯d)魚油圖3 分散劑種類對氧化鋯漿料沉積物微觀形貌的影響(×10 000)Fig.3 Influence of dispersant types on micro-morphology of ZrO2 slurry deposits (×10 000)

2.3 分散劑和5YSZ的質量對燒結坯片彎曲強度的影響

以魚油為分散劑時,分散劑和5YSZ的質量對燒結坯片彎曲強度的影響如圖4所示。從圖可以看出,不同質量的5YSZ所制作的燒結坯片的彎曲強度曲線的變化趨勢基本一致,5YSZ質量越大,燒結坯片彎曲強度越高;隨著分散劑質量的增大,燒結坯片的彎曲強度先增大后減小,當魚油質量為1.5 g、 5YSZ質量為105 g時,燒結坯片的彎曲強度達到最大值33 MPa。5YSZ質量對燒結坯片的彎曲強度的影響低于分散劑的,燒結坯片的彎曲強度主要與分散劑質量有關,適度增加分散劑質量有利于提高燒結坯片的彎曲強度。由于分散劑中的基團在顆粒表面形成多點錨固,能夠緊緊地吸附在顆粒周圍,產生良好的穩定作用。當分散劑質量過高時,會壓縮顆粒立體障礙的位阻或者互相纏結,造成顆粒的再聚集或絮凝,使漿料的黏度大大下降,反而導致燒結坯片彎曲強度的降低。

圖4 分散劑和5YSZ的質量對燒結坯片彎曲強度的影響Fig.4 Influence of massof dispersant and 5YSZ on bending strength of sintered billet

2.4 分散劑和5YSZ的質量對燒結坯片收縮率的影響

以魚油為分散劑時,分散劑和5YSZ的質量對燒結坯片收縮率的影響如圖5所示。由圖可知,不同質量的5YSZ所制作的燒結坯片的收縮率曲線的變化趨勢基本一致,5YSZ質量越大,燒結坯片收縮率越低;隨著分散劑質量的增大,收縮率先降低后升高,當魚油質量為1.5 g、 5YSZ質量為105 g時,收縮率達到最低值4.2%。這是由于加入分散劑后,粉體顆粒在成型時緊密接觸,增加了晶粒間的相互結合能力,同時燒結過程中隨著溫度升高,晶粒不斷長大,晶粒間空隙不斷縮小,從而降低了燒結坯片的收縮率,提高了燒結坯片的致密度及燒結性能;但分散劑用量過多時,粉體表面接近或者達到飽和吸附量,降低了空間位阻所產生的穩定作用,漿料的黏度也會增加,不利于形成均勻顆粒,從而影響漿料的穩定性,導致在燒結時收縮率升高。

圖5 分散劑和5YSZ的質量對燒結坯片收縮率的影響Fig.5 Influence of mass of dispersant and 5YSZ on sintering shrinkage of sintered billet

3 結論

1)在選取的三乙醇胺、 三油酸甘油酯、 玉米油和魚油4種分散劑中,魚油對ZrO2的吸附率最高,達59%;以魚油為分散劑時,ZrO2漿料穩定均勻,沉降高度最低,為3.9 cm。

2)以魚油作為分散劑時,低倍掃描電鏡下顆粒大小均勻,形狀規則整齊,顆粒之間的間隙很小,幾乎不存在異形團塊顆粒和尖角狀顆粒;高倍掃描電鏡下幾乎沒有氣孔,符合陶瓷燒結的特征要求。

3)以魚油為分散劑時,隨著5YSZ質量的增大,燒結坯片彎曲強度越高、燒結收縮率越小;隨著分散劑質量的增大,燒結坯片的彎曲強度先增大后減小,燒結收縮率先減小后增大;當魚油質量為1.5 g、 5YSZ質量為105 g時,燒結坯片的彎曲強度最大為33 MPa、燒結收縮率最小為4.2%。