混合工藝中加水量對雞精調味料品質及特性的影響

李祥波

上海太太樂食品有限公司(上海 201812)

雞精調味料(簡稱雞精)屬于復合調味料,是由味精、食用鹽、雞肉、大米、香辛料等有多種不同質地的原材料經過預處理、混合、造粒、干燥等工藝加工而成[1]。由于雞精原料豐富多樣、狀態不一,所以混合是一個復雜且關鍵的工藝,混合的質量對雞精的整體品質及特性有重要的影響,不僅要求各原料在產品中能夠分散均勻,還要求物料的濕度、黏性等均要達到后續造粒工序的要求。因此混合主要有三個目的:一是讓物料達到均勻分布;二是讓物料形成統一穩定狀態,以利于后續工序的進行;三是輔助或促進完成其他作用,如原料的融合與重組、顆粒結構的形成等。但是影響混合效果的因素非常多,比如混合機的類型、物料的顆粒大小、比重、混合時間、物料投料順序、混合過程中的加水量等。

試驗研究了不同混合加水量對雞精調味料混合均勻性、產品顆粒大小、形態、顏色及微生物的影響,為混合工藝的標準化提供技術指導。

1 材料與方法

1.1 試驗材料

1.1.1 原料

食鹽(江蘇井神)、味精(梅花)、白砂糖、大米、小蔥、大蒜、雞肉(江蘇泰森)、呈味核苷酸二鈉(希杰生物科技有限公司)。

1.1.2 試劑耗材

甲醛(36%)、硝酸銀(分析級)、硝酸(分析級)、酚酞(分析級)、氫氧化鈉(分析級)、乙醇(分析級)、鉻酸鉀(分析級)、鹽酸(分析級)。

1.2 儀器與設備

電熱鼓風干燥箱(DHG-9240A型,上海一恒科技有限公司);電子分析天平(ML303/02,梅特勒-托利多儀器上海有限公司);多功能粒度粒形分析儀CAMSIZER(德國萊馳科技);Minolta CM-700d手持式分光測色計(雀巢研發上海中心);高效-快速混合機(型號AHML-2000,布勒常州機械有限公司);酸度計;磁力攪拌器;電熱恒溫培養箱(DHP-9272,上海一恒科技有限公司);生物安全柜(ESCO LA2-4S1);立式高壓整齊滅菌鍋(LDZF-75L-I,上海申安);籃網制粒機(JY450,廣州燎恒機械有限公司);粒徑分析儀[CAMSIZER,德國RETSCH(萊馳)公司]。

1.3 試驗方法

1.3.1 谷氨酸鈉測定

按SB/T 10371—2003《雞精調味料》中5.2.1檢測。

1.3.2 氯化鈉測定

按SB/T 10371—2003《雞精調味料》中5.2.2檢測。

1.3.3 呈味核苷酸二鈉測定

按SB/T 10371—2003《雞精調味料》中5.2.4檢測。

1.3.4 菌落總數

按GB 4789.2—2016《食品安全國家標準 食品微生物學檢驗 菌落總數測定》檢測。

1.3.5 大腸菌群

按GB 4789.3—2003《食品衛生微生物學檢驗 大腸菌群測定》檢測。

1.3.6 顆粒結構與狀態測定

1.3.6.1 顆粒長度與直徑

稱取60 g樣品,根據儀器設定參數條件,測試顆粒的直徑和長度。

1.3.6.2 顆粒形態

隨機抽取雞精顆粒至于載玻片上,然后在40倍目鏡顯微鏡下觀察顆粒的結構與表面。

1.3.7 混合均勻性的評價與計算

由于雞精原料中添加量差異比較大,不適合使用標準偏差來評估混合的均勻性情況,所以為盡可能消除由于加水量差異大的問題,采用變異系數進行混合均勻性的評價。變異系數CV,又稱“離散系數”,是標準差與平均值之比,按式(1)計算。

式中:S為標準差;X為平均值。

2 結果與分析

2.1 加水量對混合均勻性的影響

混合過程中加水量對產品的混合均勻性有較大的影響,在同樣的條件下,不同的混合機類型導致混合加水量差異很大[2],此次研究主要是基于臥式梨刀式混合機,且統一以濕料中的水分數據作為比較的基準。

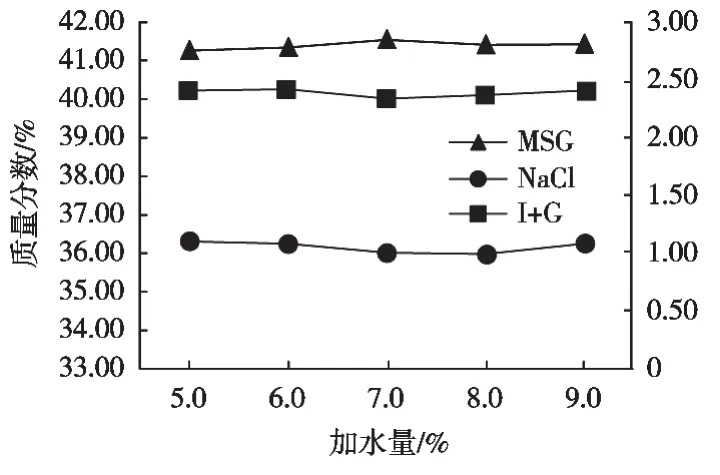

試驗數據表明,在不同的加水量下,產品中的谷氨酸酸鈉、氯化鈉、呈味核苷酸二鈉指標沒有顯著的差異,加水量對產品的理化指標沒有影響。

圖1 加水量對產品理化指標的影響

加水量在5%,6%,7%,8%和9%水平下,分別抽取了50數據進行分析,評價混合均勻性,通過表1可以得出,谷氨酸鈉的變異系數(CV)為0.360%~0.400%,氯化鈉的變異系數(CV)為0.342%~0.368%,呈變異系數(CV)為1.55%~1.70%。

圖2 不同加水量對混合均勻性的影響

2.2 加水量對產品顆粒大小的影響

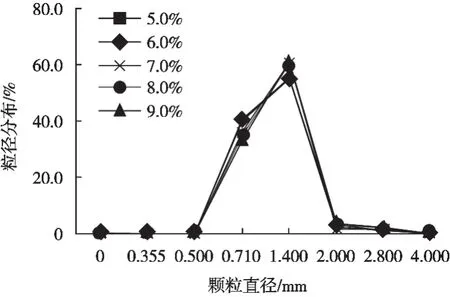

顆粒大小,又稱粒度,是顆粒物性中重要的特性,雞精調味料的外觀形狀是橫截面呈圓形的長顆粒,粒度通常采用粒徑與粒長表示。雞精調味料通常采用擠壓造粒技術,加水量是影響顆粒的重要因素,此次試驗采用多功能粒度粒形分析儀對不同加水量產品的顆粒長度與直徑的分布情況進行測定。結果顯示:加水量在5%~9%范圍內,隨著加水量的增加,產品在特定顆粒的長度整體呈現增加趨勢,2 mm以上顆粒的占比隨著加水量增加變化比較明顯,占比約增加了7%,1.4 mm粒長的占比分布隨著加水量的增加而降低,所以在一定的加水量范圍內,隨著加水量的增加,顆粒長度增加,具體見圖3。

圖3 不同加水量對顆粒長度分布的影響

加水量在5%~9%范圍內,加水量對產品的顆粒直徑沒有顯著性影響,結果證明,加水量不是顆粒直徑的主要影響因素,制粒機的篩網孔徑是其影響的關鍵。

2.3 加水量對產品顏色的影響

產品顏色是雞精調味料重要感官指標之一,是消費者判斷產品的最直觀的因素之一,產品的顏色除受配方中原配料、著色劑的影響外,不同生產工藝條件對產品顏色也起著至關重要的影響。此次試驗主要研究了在相同工藝條件下,混合過程中的加水量對產品顏色的影響。結果表明,加水量在5%~9%的范圍內,隨著含水量的增加,產品的顏色逐漸偏深,具體見表1。分析認為加水量主要在兩個環節影響產品或物料的顏色:一是在混合環節,雞精調味料原料種類較多,每種原料有其本身固有的顏色,混合中加入的水量容易將原料中水溶性色素溶出,然后再進行均勻分散,直至達到穩定的狀態,加水量越多,越易于色素物質的溶出與均勻分散,進而顏色加深;二是在干燥環節,加水量增加后,物料與水分之間的作用力也增強,物料會表現得易濕黏,導致濕顆粒在干燥工序更易粘床滯流,受熱的時間相對較長,顏色也相對較深,且在一定范圍內加水量高會促進美拉德褐變反應的發生,進而導致顏色偏深。

圖4 不同加水量對顆粒直徑分布的影響

表1 不同加水量對產品顏色的影響

2.4 加水量對顆粒形態的影響

目前市場絕大多數的雞精調味料的形態呈顆粒狀,采用擠壓式的造粒技術,造粒過程中,往往都要加入一定量的黏合劑,而雞精調味料最常用的黏合劑是水。此次試驗研究了不同加水量對顆粒形態的影響。結果表明,在5%~9%的濕料加水量范圍內,含水量越高,雞精顆粒越緊實,顆粒表面也相對比較光滑;反之,顆粒較為疏松,表面相對比較毛糙。主要是由于含水量增加后,雞精中的有些物料,如米粉、淀粉和糊精等加入水后被溶解,產生黏性,在造粒擠壓的情況下,容易成形,物料與水分處于浸潤狀態,表面比較光滑,如表2所示。

表2 不同加水量對顆粒形態的影響

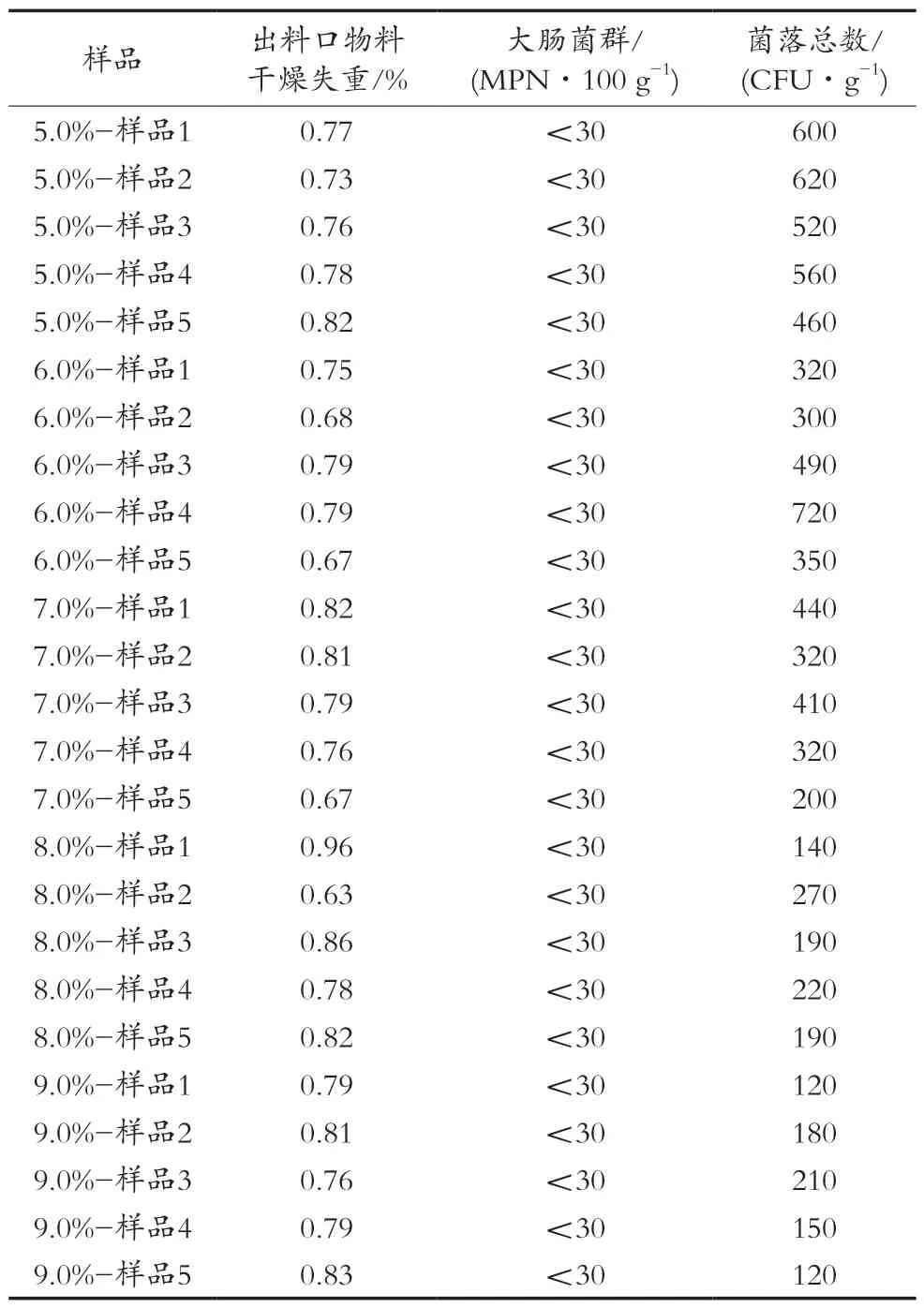

2.5 加水量對干燥后產品中微生物的影響

雞精調味料是一種復合調味料,原料是多種農副產品,為給產品賦予獨特的特征風味,部分企業更是采用了大量的生鮮原料,故對微生物的質量控制提出了更高的要求。影響殺滅微生物的因素有很多,如流化床干燥參數的設定、物料的帶菌水平等[3],此次試驗主要研究混合加水量在干燥階段對物料的滅菌效果。結果表明,在5.0%~9.0%的水添加量范圍內,隨著含水量的增加,微生物水平總體呈現降低趨勢,物料中含水量的增加有助于殺滅微生物,干燥后產品中的菌落總數可以控制在1000 CFU/g以下,具體見表3。

表3 不同水分含量濕料的雞精干燥顆粒微生物檢測結果

3 結論

混合工藝的加水量對產品的感官特性指標影響較大,此次試驗表明:在不同的加水量下,產品中的谷氨酸酸鈉、氯化鈉、呈味核苷酸二鈉指標沒有顯著的差異,且對混合均勻性也無影響;隨著加水量的增加,產品顆粒長度增加,顆粒直徑基本不變;受混合與干燥影響,加水量增加后,產品的顏色偏深;在造粒工藝中,加水量增加后,產品外觀狀態發生變化,加水量越高,雞精顆粒越緊實,顆粒表面也相對比較光滑;反之,顆粒較為疏松,表面相對比較毛糙;含水量增加有利于微生物的滅菌。雞精的原料和工藝相對比較復雜,此次試驗確定了混合過程中的加水量對產品品質的影響,可以為混合工藝的標準化提供指導依據。