不同處理方式對鮰魚保鮮效果的比較

周明珠 ,喬宇,汪超,熊光權*,廖李,汪蘭

1.湖北工業大學生物工程與食品學院(武漢 430064);2.湖北省農業科學院農產品加工與核農技術研究所(武漢 430064)

斑點叉尾鮰(Ictalurus punctatus)源自于美洲[1]。因魚肉中含有各種營養物質,深受廣大消費者喜愛[2],鮰魚魚肉中含有大量水分,在貯藏期間極易受到微生物的污染而導致腐敗變質。

近年來,臭氧在食品工業中被廣泛應用[3],具有很強的消毒殺菌能力[4]。Salmon等[5]發現若將新鮮的魚放置在經臭氧處理的冰中貯藏,可使其貯藏期延長一倍;近年來,將臭氧應用于水產保鮮的報道層出不窮。徐澤智等[6]用臭氧冰對對蝦和羅非魚進行處理,可延長貯藏期3~5 d。Dondo等[7]研究發現用臭氧處理魚體表面,可顯著減少魚體微生物的攜帶量;顧衛瑞[8]在10 ℃下用0.85 mg/L臭氧來處理草魚片10 min,可使微生物的致死率達到98.33%;郭姍姍等[9]發現使用2 mg/L臭氧水對脆肉鯇魚片進行淋洗處理,可延長其貨架期。

超高壓技術是利用壓力使得細菌的細胞膜遭到破壞,從而達到滅菌的效果。而抑菌類物質可以溶解雙層磷脂,破壞其結構。

超高壓技術與抑菌類物質結合可以將這種協同作用增強,增強滅菌效果。有研究報道,超高壓協同動植物生物保鮮劑對微生物的抑制作用顯著增強[10]。國內外關于臭氧水和超高壓協同處理在魚肉保鮮方面的應用報道較少。因此,本此次試驗研究臭氧水、超高壓、臭氧水和超高壓協同處理對魚肉4 ℃貯藏過程中品質變化的影響,以提供理論參考。

1 材料與方法

1.1 材料與試劑

新鮮健康鮰魚(湖北省武漢市白沙洲農副產品大市場,帶冰20 min內運至實驗室進行處理)。

營養瓊脂(青島高科技工業園區海博生物技術有限公司);硫代巴比妥酸、三氯乙酸、高氯酸、氫氧化鈉(均為分析純,國藥集團化學試劑有限公司);三磷酸腺苷(ATP)、二磷酸腺苷(ADP)、一磷酸腺苷(AMP)、肌苷酸(IMP)、肌苷(HxR)、次黃嘌呤(Hx)標準品(均為色譜純,美國Sigma公司)。

1.2 儀器與設備

BS-210型電子天平(德國Sartorius Instruments有限公司);T18 basic均質機(德國IKA公司);GL21M高速冷凍離心機(湖南湘儀實驗室儀器開發有限公司);UV-3802紫外可見分光光度計(尤尼柯(上海)儀器有限公司);DGX-9143B電熱恒溫鼓風干燥箱(上海雷磁儀器生產廠);TAXT plus質構儀(英國SMS公司);UV-2550紫外分光光度計(日本島津公司);CR-400色彩色差計(柯尼卡美能達株式會社);Agilent 1200型液相色譜(JP73065824)(美國安捷倫公司);FY50高壓蒸汽滅菌鍋(上海三申醫療器械有限公司)。

1.3 方法

1.3.1 樣品處理

新鮮鮰魚在4 ℃下宰殺并去頭、皮、刺及內臟,用水將其沖洗干凈,手工取側線上方、背鰭附近的白肉,切成4 cm×4 cm×2 cm魚塊,隨機分為4組:(1)空白對照組。將魚片進行抽真空處理,封口。(2)超高壓組。將魚片進行抽真空處理,封口后用200 MPa超高壓處理10 min。(3)臭氧水組。將魚片放入13.28 mol/L臭氧水浸泡10 min,吸干魚塊表面的水分,進行抽真空處理,封口。(4)臭氧水協同超高壓組。將魚片放入13.28 mol/L臭氧水浸泡10 min,吸干魚塊表面水分,進行抽真空處理,封口后用200 MPa超高壓處理10 min。處理后的樣品置于4 ℃冰箱中貯藏0,3,6,9和12 d待測。

1.3.2 試驗方法

1.3.2.1 菌落總數的測定

參照GB 4789.2—2010《食品安全國家標準 食品微生物學檢驗 菌落總數測定》。

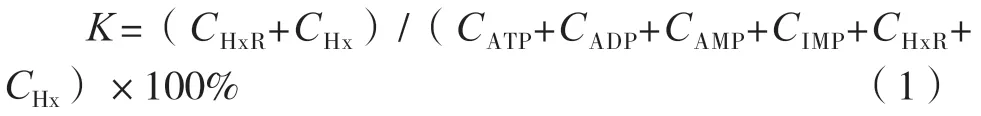

1.3.2.2K值

取1.00 g待測鮰魚背部肉絞碎,加10%(V/V)高氯酸20 mL,漩渦震蕩1 min,離心(10000 r/min,4 ℃,6 min)分離,取上清液,沉淀用5 mL 5%高氯酸,漩渦振蕩1 min,離心(10000 r/min,4 ℃,6 min)分離,取上清液,重復操作3次,合并上清液。用10 mol/L和1 mol/L的NaOH溶液調節pH 6.0~6.4,離心,用5%高氯酸溶液定容至50 mL。用0.22 μm膜過濾,所得的濾液貯存于-20 ℃冰箱中待測。

HPLC條件:色譜柱Agilent Zorbax SB-Aq(250 mm×4.6 mm),采用pH 6.0的0.02 mol/L磷酸緩沖液平衡洗脫;樣品進樣量20 μL,流速1 mL/min,柱溫35℃,檢測波長254 nm。ATP關聯物標準品HPLC圖譜的測定:ATP、ADP、AMP、IMP、HxR、Hx及它們的混合物在相同條件下測定,并繪制標準圖譜。以測得的HxR與Hx之和占腺苷三磷酸關聯化合物總量的比例作為鮮度指標(K值)。

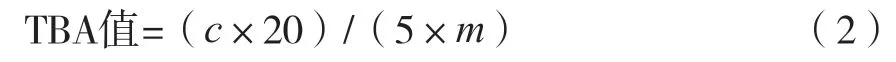

1.3.2.3 TBA值

參照Salih等[11]測定硫代巴比妥酸的方法。取待測鮰魚背部的魚肉置于含有25 mL超純水的燒杯中混勻,加入25 mL的5%三氯乙酸(TCA)溶液,混勻,室溫下靜置30 min,過濾;用5% TCA定容至50 mL,將上清液與TBA溶液(0.02 mol/L)按1∶1混勻。置于80 ℃恒溫水浴中加熱40 min,冷卻,在532 nm下測定吸光度。TBA值(mg MDA/kg)用丙二醛(MDA)的質量分數表示。

式中:c為丙二醛質量,mg;m為樣品質量,g。

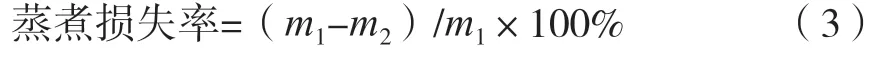

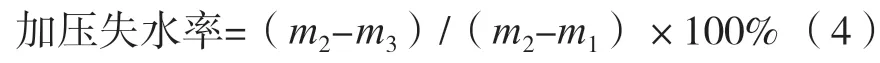

1.3.2.4 蒸煮損失率

取10 g左右待測鮰魚背部魚肉,記錄質量(m1)后裝入保鮮袋中,在70 ℃水浴鍋中蒸煮15 min取出,冷卻至室溫后,用濾紙擦去魚肉表面水分再次記錄質量(m2)。蒸煮損失率按式(3)計算。

1.3.2.5 加壓失水率

準備大小為8 cm×8 cm紗布,稱量紗布質量m1,取2 g左右待測鮰魚背部魚肉置于紗布上,稱量紗布與樣品的總質量m2,將樣品包裹好后置于上下各8層濾紙的中心位置,手搖動加壓至測力計的百分表讀數為145,開始計時并保持5 min,稱量加壓后紗布與樣品的總質量m3。加壓失水率按式(4)計算。

1.3.2.6 質構特性

將待測鮰魚背部魚肉切成1 cm×1 cm塊狀后置于TA-XT2i物性測定儀測定,采用TPA模式,探頭型號為P/36R,測試條件為:測前速度5 mm/s;測試速度1 mm/s;測后速度5 mm/s;測試距離30 mm;觸發力20 g。所有測試均有5個平行樣,取平均值。

1.3.2.7 色澤的測定

采用色差儀,重復測量待測鮰魚背部的肉的L*、a*、b*值,連續5次平行;L*為明暗值,a*為紅或綠值,b*為黃或藍值。

1.3.2.8 數據處理

試驗數據使用Excel進行處理,采用 SPSS 2.0進行差異顯著性分析和相關性分析,用Origin 8.5進行作圖。

2 結果與分析

2.1 不同處理方式對鮰魚貯藏期間菌落總數的影響

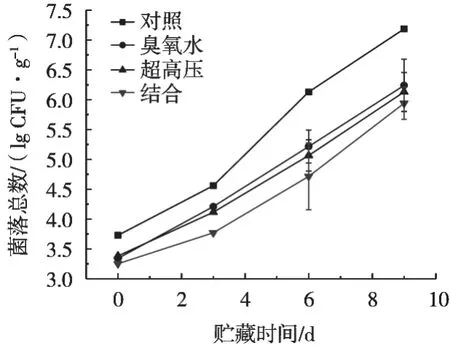

微生物的生長繁殖是引起大多數水產品腐敗的主要原因之一。菌落總數能夠直觀地反映食品的腐敗程度[12]。不同處理方式對鮰魚貯藏期間菌落總數的影響如圖1所示。隨著貯藏時間延長,鮰魚肉中的菌落總數呈逐漸上升趨勢。在初始階段,對照組、臭氧水浸泡、超高壓處理和臭氧水浸泡結合超高壓處理的菌落總數分別為3.73,3.34,3.38和3.25 lg CFU/g。

圖1 不同處理方式對鮰魚貯藏期間菌落總數的影響

在貯藏第6天時,對照組的菌落總數達6.13 lg CFU/g,超過無公害水產品安全要求的限定值6 lg CFU/g[13];而此時臭氧水浸泡、超高壓處理和臭氧水浸泡結合超高壓處理的菌落總數分別為5.22,5.07和4.72 lg CFU/g,均未超過限定值,可見,臭氧水浸泡過的鮰魚菌落總數顯著減少,說明臭氧水具有一定的抗菌活性;而此時超高壓處理、臭氧水浸泡結合超高壓處理的菌落總數顯著低于臭氧水浸泡組,說明其處理對鮰魚菌落總數有一定的影響,微生物對壓力敏感,超高壓會損壞菌體的細胞膜,致使結構被破壞,同時膜蛋白、核糖體和細胞代謝等都會受到高壓的作用,從而抑制微生物的生物活性和延緩自身的腐敗變質[14]。

在貯藏第9天時,臭氧水浸泡和超高壓處理的鮰魚菌落總數均超過6 lg CFU/g,僅臭氧水結合超高壓處理的鮰魚菌落總數為5.94 lg CFU/g,低于6 lg CFU/g;說明臭氧水浸泡結合超高壓處理有一定的協同增效作用,可以增強對微生物生長繁殖的抑制能力,起到更好的保鮮效果,能延長魚肉貨架期3 d。

2.2 不同處理方式對鮰魚貯藏期間K值的影響

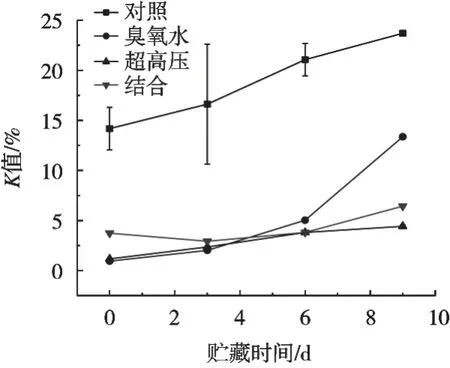

K值代表魚體內ATP的降解程度,與魚肉的新鮮度有關[15]。SAITO T等[16]認為K值小于20%時,魚肉為一級新鮮度,小于40%時為二級新鮮度。不同處理方式對鮰魚貯藏期間K值的影響如圖2所示,對照組、臭氧水浸泡、超高壓處理及臭氧水浸泡結合超高壓處理的鮰魚K值均呈現上升趨勢,其中臭氧水浸泡、超高壓處理及臭氧水浸泡結合超高壓處理均顯著低于對照組,說明這3種處理方式都可以使魚肉保持一定新鮮度;貯藏第9天時,均有顯著上升的趨勢,此時對照組、臭氧水浸泡、超高壓處理以及臭氧水浸泡結合超高壓處理的鮰魚K值分別為23.69%,13.36%,4.42%和6.43%,此時對照組的K值已超過魚肉一級鮮度的限定值,而臭氧水浸泡、超高壓處理及臭氧水浸泡結合超高壓處理的鮰魚K值均在一級鮮度范圍內,且超高壓處理和結合處理的鮰魚效果更顯著,這與菌落總數的研究結果一致。

圖2 不同處理方式對鮰魚貯藏期間K值的影響

2.3 不同處理方式對鮰魚貯藏期間脂肪氧化特性的影響

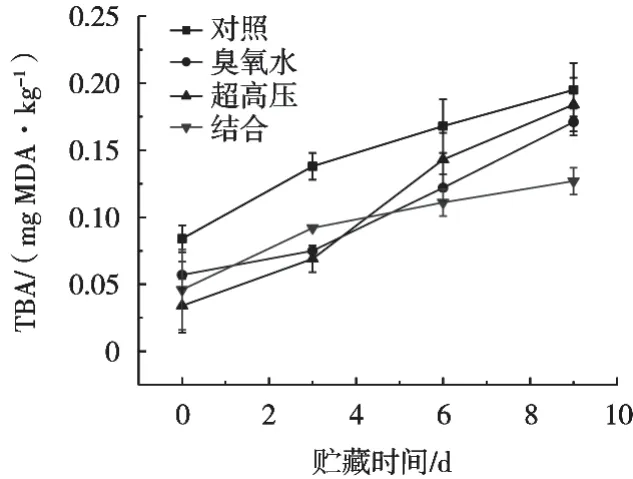

魚肉中的不飽和脂肪酸氧化酸敗是導致其腐敗變質的主要原因之一,而硫代巴比妥酸值(TBA value)是檢測其油脂氧化產物的有效方法,是判斷魚肉脂肪氧化程度的重要指標[17]。它主要是根據魚肉中的不飽和脂肪酸因氧化而降解出的產物丙二醛與TBA試劑進行反應,進而生成穩定的紅色化合物[18]。TBA值越高,說明樣品中的脂類腐敗越嚴重。

如圖3所示:隨著貯藏時間延長,TBA值呈現上升趨勢,且鮰魚臭氧水浸泡、超高壓處理及臭氧水結合超高壓處理在貯藏期間TBA值均顯著低于對照組,而結合組的上升速率最為緩慢;由此可見,單獨使用臭氧水浸泡或超高壓處理均能延緩魚肉脂肪氧化的速度,而兩者協同處理對脂肪氧化的抑制效果更好。王桂洋等[19]發現,臭氧水和電解水處理能延緩大黃魚脂肪氧化。超高壓處理能夠抑制鯖魚魚肉中游離脂肪酸的生成和魚肉貯藏期間TBA值的增長速率,降低了脂肪氧化程度;但壓力過高會導致肌紅蛋白等色素蛋白變性,釋放鐵等金屬離子,反而會促進脂肪氧化[20-21]。貯藏第9天時,臭氧水浸泡、超高壓處理的鮰魚TBA值有一個顯著升高趨勢,而臭氧水浸泡協同超高壓處理的鮰魚TBA值則上升速率較為緩慢,這與菌落總數和K值的研究結果一致,說明臭氧水浸泡協同超高壓處理可以延緩脂肪氧化。

圖3 不同處理方式對鮰魚貯藏期間脂肪氧化特性的影響

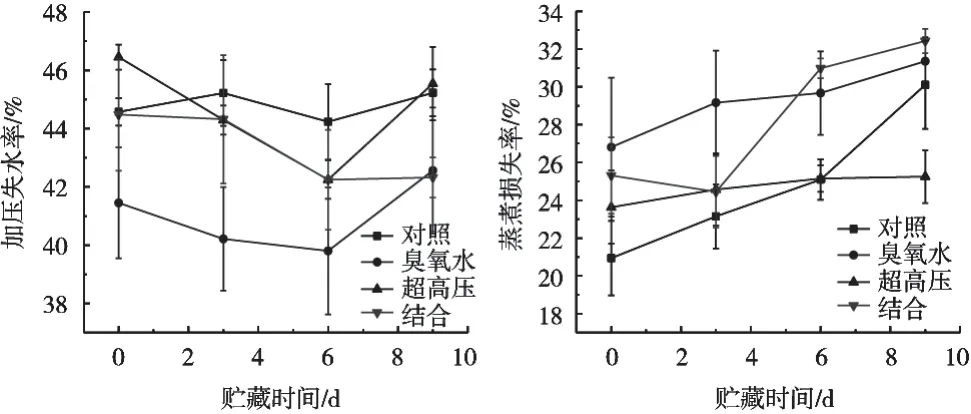

2.4 不同處理方式對鮰魚貯藏期間持水性的影響

蒸煮損失率和加壓失水率是衡量持水性的重要指標,對魚肉的品質有一定的影響。蒸煮損失主要是因為在蒸煮過程中魚肉蛋白質的聚集,導致水分和部分物質流失所致。由圖4可知,隨著貯藏時間延長,對照組、臭氧水浸泡、超高壓處理、臭氧水浸泡結合超高壓處理的鮰魚蒸煮損失率均呈現上升趨勢,且臭氧水浸泡和結合處理均高于對照組,僅超高壓處理的鮰魚蒸煮損失率變化較小且低于對照組,說明超高壓處理可以顯著降低蒸煮損失;隨著貯藏時間延長,對照組、臭氧水浸泡、超高壓處理的鮰魚加壓失水率均呈現先下后上趨勢,且都在第9天有明顯上升趨勢,僅臭氧水浸泡結合超高壓處理的鮰魚加壓失水率呈現持續下降的趨勢,說明對照組、臭氧水浸泡、超高壓處理的鮰魚在貯藏第9天時有一個品質劣變的過程,而此時臭氧水浸泡結合超高壓處理的鮰魚仍處于較好的狀態,這與菌落總數的研究結果一致。因此,超高壓處理的鮰魚和臭氧水浸泡結合超高壓處理的鮰魚持水性較好。

圖4 不同處理方式對鮰魚貯藏期間持水性的影響

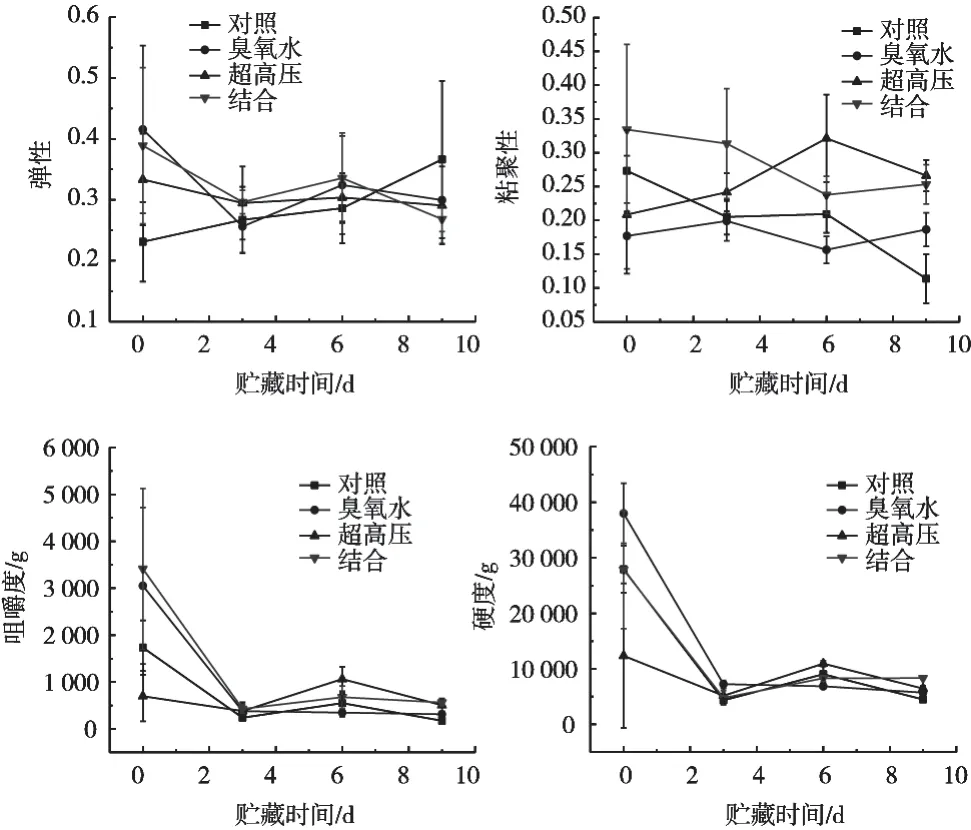

2.5 不同處理方式對鮰魚貯藏期間質構特性的影響

魚肉的質構特性主要與魚肉中蛋白質、脂肪及水分有關[22]。魚類死后由于微生物和酶的作用,肌肉蛋白質降解、脂肪氧化、水分喪失,最終導致魚肉質地變軟[23]。

不同處理方式的鮰魚貯藏過程中質構特性變化如圖5所示。隨著貯藏時間延長,各組魚肉樣品的硬度、彈性、黏聚性和咀嚼度均呈現下降趨勢,而彈性和黏聚性的變化趨勢不明顯,其原因可能是鮰魚肉隨著貯藏時間的延長,蛋白質發生降解,汁液流失增加,肌纖維逐漸破壞,導致品制下降。魚肉中微生物的生長繁殖使得魚肉發生腐敗變質,硬度和咀嚼性下降;又因魚肉組織結構發生變化,加上酶和微生物的作用,使其間隙增大,結構變得比較疏松,導致魚肉質地軟化,彈性下降等品質劣變[24]。在貯藏期內,3種處理組處理的鮰魚樣品變軟速度均低于對照組,而經超高壓處理、臭氧水浸泡結合超高壓處理的鮰魚硬度下降地幅度明顯較小;此外,彈性和黏聚性中超高壓處理以及結合處理的鮰魚與對照組相比品質較好,超高壓處理對魚肉的抑菌作用比較明顯,降低了微生物的腐敗作用;且高壓處理后,蛋白分子間形成了更多氫鍵,使魚肉的質地更加緊實,進而提升了魚肉的質構特性[25]。并且臭氧水和超高壓處理均能在一定程度上抑制微生物的生長繁殖,延緩蛋白質的分解,降低脂肪氧化的速度,改善魚肉的質構特性。因此,臭氧水和超高壓處理均能有效減緩鮰魚貯藏過程中質構的劣變,且兩者協同處理效果更佳。

圖5 不同處理方式對鮰魚貯藏期間質構特性的影響

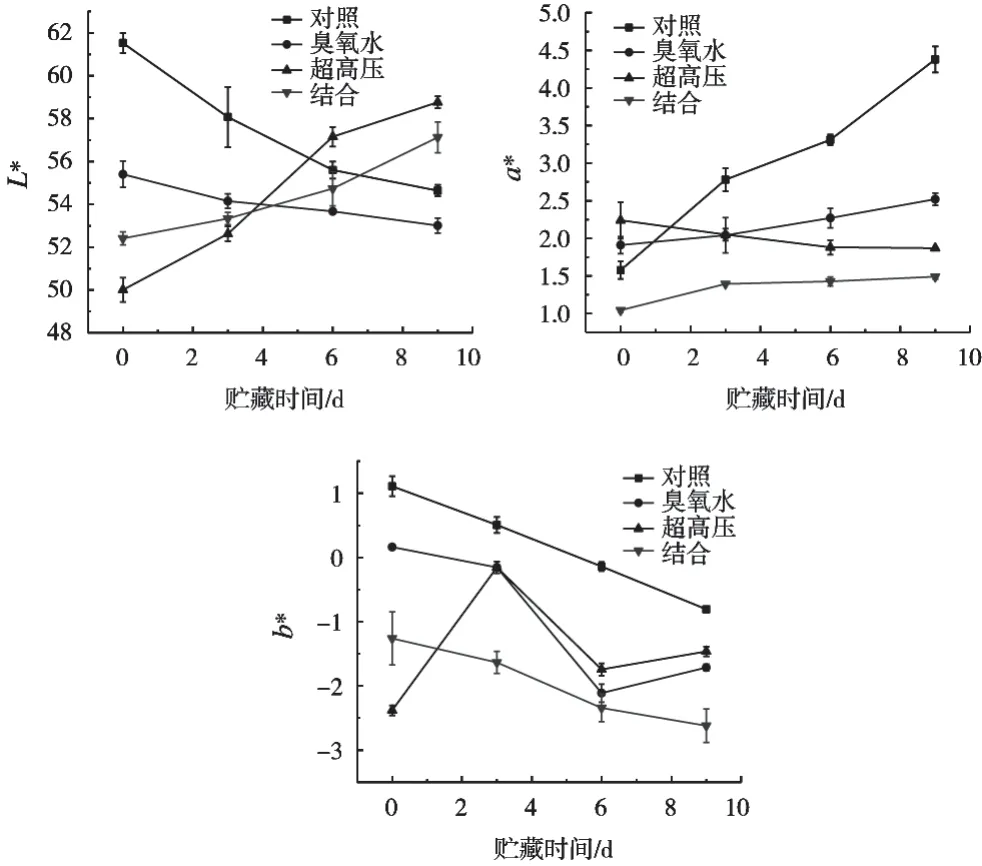

2.6 不同處理方式對鮰魚貯藏期間色度的影響

色澤是評價魚肉質量的重要指標。由圖6可知:L*值隨著貯藏時間延長,對照組和臭氧水浸泡組呈現下降趨勢,且經臭氧水浸泡的鮰魚L*值低于對照組,說明臭氧水浸泡不能改善鮰魚的亮度;超高壓處理及臭氧水浸泡結合超高壓處理的鮰魚L*值均呈上升趨勢,這可能是因為超高壓處理使得魚肉中的蛋白質發生變性,形成一個均勻、不透明的凝膠體,使得亮度增加。隨著貯藏時間延長,對照組、臭氧水浸泡、臭氧水浸泡結合超高壓處理的鮰魚a*值均呈上升趨勢,僅超高壓處理的鮰魚a*值呈下降的趨勢,這可能是因為超高壓處理過程中肌紅蛋白發生氧化形成高鐵肌紅蛋白,使得a*值出現下降的趨勢;結合處理的鮰魚a*值最低。隨著貯藏時間延長,臭氧水浸泡、超高壓處理及臭氧水浸泡結合超高壓處理的鮰魚b*均低于對照組。

圖6 不同處理方式對鮰魚貯藏期間色度的影響

3 結論

綜上所述,臭氧水浸泡、超高壓處理及臭氧水浸泡結合超高壓處理對鮰魚的保鮮效果要優于對照組,其中臭氧水浸泡協同超高壓處理的鮰魚保鮮效果最優。臭氧水浸泡結合超高壓處理的鮰魚菌落總數、TBA值、K值均顯著低于臭氧水浸泡和超高壓單獨處理組,并且臭氧水浸泡協同超高壓處理能夠有效減緩鮰魚在貯藏期間的硬度、彈性、咀嚼性、黏聚性等質構特性的下降,有效提高魚肉的亮度值。由此可見,臭氧水浸泡結合超高壓處理具有協同增效保鮮的效果,能夠有效抑制在貯藏過程中微生物的生長,降低蛋白質的降解和脂肪氧化程度,延長貨架期。有關保鮮劑對保鮮效果影響的報道較多,超高壓技術也應用較為廣泛,但保鮮劑協同超高壓技術對魚肉保鮮效果影響的報道還很少,因此,有必要開展深入研究。