深化鹽業(yè)塑料印刷企業(yè)的現(xiàn)場基礎管理對策

趙玉美

(江蘇省瑞達包裝有限公司,江蘇 淮安 223005)

現(xiàn)如今,鹽業(yè)塑料印刷企業(yè)相繼取得食品級安全管理體系認證和質(zhì)量、環(huán)境、職業(yè)健康安全體系認證,生產(chǎn)現(xiàn)場煥然一新。本研究通過調(diào)研發(fā)現(xiàn),不少企業(yè)基礎工作的差距依然較大,許多具體工作落實不到位。因此,基于鹽業(yè)塑料印刷企業(yè)現(xiàn)場管理存在的問題,深化現(xiàn)場基礎管理,以提高現(xiàn)場品控能力。

1 鹽業(yè)塑料印刷企業(yè)現(xiàn)場管理存在的問題

1.1 員工認識有待加強

一般情況下,按照不同的設備功能,鹽業(yè)塑料印刷企業(yè)生產(chǎn)可分為6個工序,每個工序有多個班次,一般實行兩班制,特殊情況下實行三班倒,每班次最多4人、最少2人。在現(xiàn)場管理方面,員工思想上認為完成計劃任務即可,行動上放松了生產(chǎn)現(xiàn)場管理。

1.2 生產(chǎn)計劃被打亂

大多數(shù)企業(yè)只是隨波逐流,缺乏市場調(diào)研,對企業(yè)生產(chǎn)進行長遠穩(wěn)定規(guī)劃的能力不足,常常臨時下發(fā)緊急訂單,打亂了全盤計劃。這種情況導致的后果就是斷貨或者產(chǎn)品積壓嚴重。

1.3 現(xiàn)場環(huán)境管理不善

物料、半成品、成品亂堆亂放,分類管理不明確,堆碼不規(guī)則、不規(guī)范。有些物料堆積導致通道堵塞,地面臟亂、達不到要求,嚴重影響了生產(chǎn)效率,無法保障產(chǎn)品質(zhì)量。

1.4 浪費情況有待控制

生產(chǎn)現(xiàn)場的浪費主要是物料的浪費,員工將物料亂堆,導致物料被當作廢品處理。員工工作不認真和技術不合格導致的材料浪費問題,如果不加以控制,將嚴重影響企業(yè)的成本控制。

1.5 無效勞動的存在

由于現(xiàn)場管理混亂、無序,物料和生產(chǎn)工具擺放不到位或供應不及時,員工在生產(chǎn)過程中缺乏秩序,經(jīng)常為了找物料或者生產(chǎn)工具而跑來跑去,造成時間浪費,加大了員工的勞動強度。

1.6 信息化制度亟待深化

有些企業(yè)對人、財、物的管理辦法不細致,缺乏數(shù)據(jù)化的管理體系,技術化、信息化的程度很低,標準化的作業(yè)流程執(zhí)行力度不夠,需要在生產(chǎn)現(xiàn)場管理中深入應用企業(yè)資源計劃系統(tǒng)(Enterprise Resource Planning,ERP)。

2 明確深化鹽業(yè)塑料印刷企業(yè)現(xiàn)場基礎管理模式

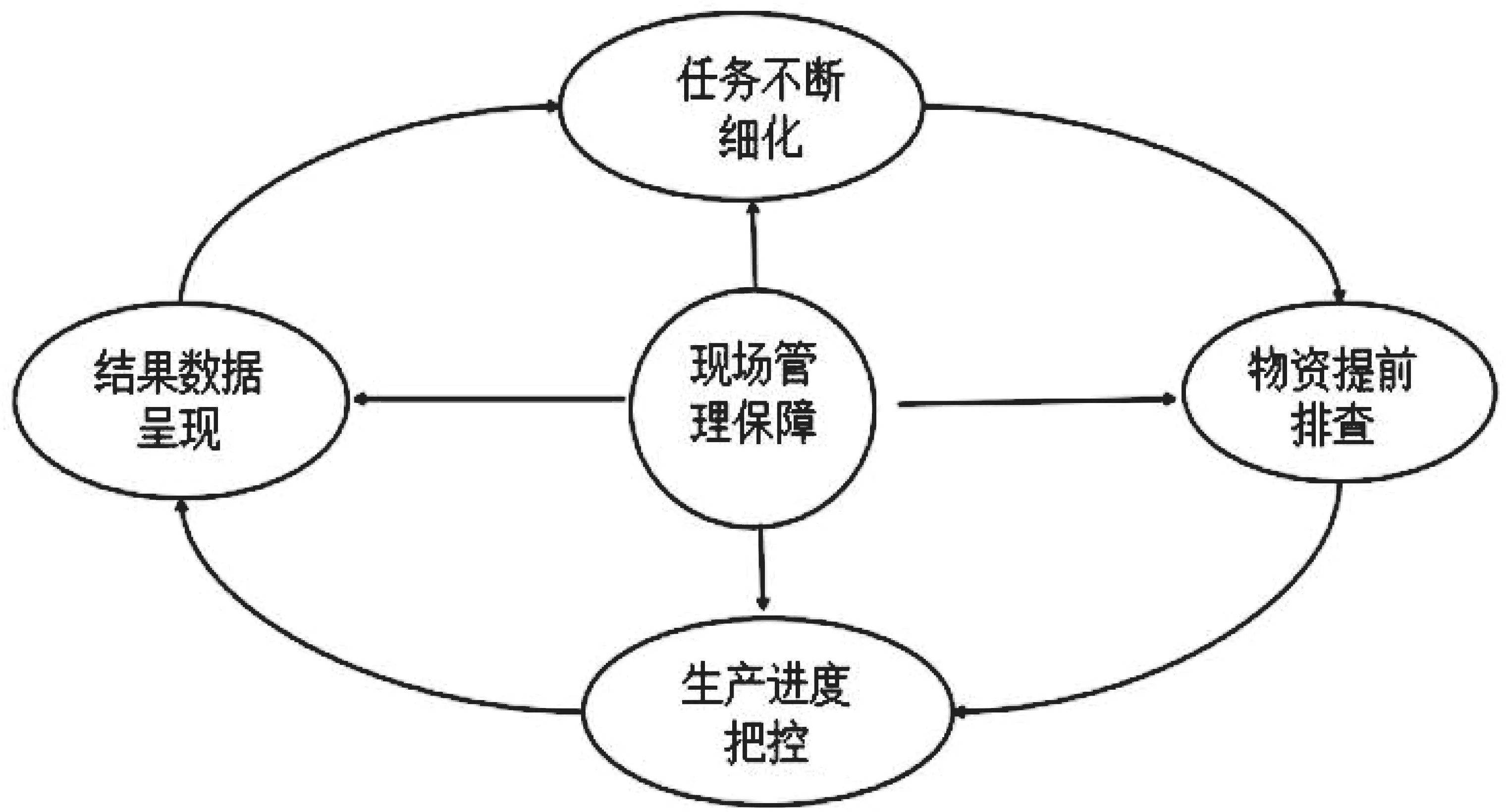

深化鹽業(yè)塑料印刷企業(yè)現(xiàn)場基礎管理模式如圖1所示。

圖1 深化鹽業(yè)塑料印刷企業(yè)現(xiàn)場基礎管理模式

3 深化鹽業(yè)塑料印刷企業(yè)現(xiàn)場基礎管理對策

3.1 細化任務

3.1.1 制定生產(chǎn)計劃

通過市場調(diào)查、走訪用戶等,及時研判市場變化,摸清用戶對產(chǎn)品質(zhì)量的要求,確定產(chǎn)品質(zhì)量目標和質(zhì)量計劃等,制定全年生產(chǎn)計劃。根據(jù)客戶需求和企業(yè)的生產(chǎn)能力等因素制定各階段生產(chǎn)計劃,合理安排生產(chǎn)計劃指標的數(shù)值、質(zhì)量指標、工藝要求和生產(chǎn)進度等,經(jīng)過平衡后修正和確定各項生產(chǎn)計劃指標。

3.1.2 細化生產(chǎn)計劃單元

在具體的生產(chǎn)過程中,企業(yè)也可以將大批訂單分解為一個個小的訂單,然后進行有針對性的安排和處理。可以細分到每月、每周或者每日需要完成的任務目標,將生產(chǎn)計劃細化到最小單位,例如機臺、班組甚至個人,讓每一個員工都牢記生產(chǎn)任務的內(nèi)容和數(shù)量,并努力按時完成任務。

3.2 物資提前排查

3.2.1 做好技術排查

檢查產(chǎn)品圖紙、生產(chǎn)工藝標準、質(zhì)量標準等相關技術文件和資料,如產(chǎn)品結(jié)構(gòu)設計和工藝設計、勞動定額與材料清耗定額資料等,確保齊全、完整、配套。組織員工結(jié)合自己的工作,研究圖紙、熟悉工藝,掌握各項技術要領。落實安全技術操作規(guī)程,明確檢驗方法,并做好預檢驗[1]。

3.2.2 準備好生產(chǎn)物資

制定物料需求計劃,嚴格按物料需求計劃開展領料、退料、補料工作,并作相關數(shù)據(jù)記錄,保證按計劃供應生產(chǎn),保障生產(chǎn)計劃順利實施。檢查調(diào)整好生產(chǎn)設備,保證其達到滿足生產(chǎn)工藝所需的技術狀態(tài)。按生產(chǎn)作業(yè)計劃要求和使用的先后順序,將所需物資等如數(shù)送到班組的工作現(xiàn)場,放在指定位置并進行抽檢,保證其能正常使用。

3.2.3 維護現(xiàn)場生產(chǎn)秩序和環(huán)境

一方面,按作業(yè)計劃要求,做好人員配備,按班次明確班組長任務。召開工序領料對單會,讓工序與工序之間、上下工序之間進行溝通。另一方面,針對勞動紀律、工作風氣、人員面貌和素質(zhì)等內(nèi)容,確保員工能按企業(yè)的規(guī)定維護工作秩序。

3.3 把控生產(chǎn)進度

3.3.1 抓計劃進度

落實生產(chǎn)進度直接關系到交期,必須嚴格把控。按照生產(chǎn)作業(yè)標準化要求,堅持以日產(chǎn)保月產(chǎn)、以月產(chǎn)保年產(chǎn),按照《工序生產(chǎn)作業(yè)進度日報表》,對每個工序班次完成生產(chǎn)情況進行跟蹤。同時,各工序間協(xié)同銜接,保證產(chǎn)品在各個工序之間流轉(zhuǎn)的“時間差”,避免工序“饑餓”和“擁堵”,提高勞動生產(chǎn)率和設備使用率,保證生產(chǎn)計劃任務按時間進度完成。

3.3.2 抓市場需求對接

實施“原料采購圍繞生產(chǎn)計劃轉(zhuǎn)、生產(chǎn)計劃圍繞產(chǎn)品銷售轉(zhuǎn)、產(chǎn)品銷售圍繞市場需求轉(zhuǎn)”的組合營銷,早準備、早計劃、早安排,做好響應顧客生產(chǎn)動態(tài)的對接工作。同時,根據(jù)客戶需求,按照最短加工時間、最早交貨期、關鍵比率等規(guī)則,針對同類型的產(chǎn)品,結(jié)合設備運行情況排好生產(chǎn)計劃,保證按時交貨,節(jié)約生產(chǎn)運行時間。

3.3.3 抓生產(chǎn)應急處置

異常快速處理也是做好生產(chǎn)管理非常關鍵的一個環(huán)節(jié)。遇到供應鏈、生產(chǎn)狀態(tài)、工藝等非穩(wěn)因素,通過《生產(chǎn)異常處理流程卡》及時反饋關鍵的時間節(jié)點、重要處理關鍵點;相關人員到達現(xiàn)場,按照生產(chǎn)風險管控等級,作出果斷判斷,提出應急處置方案,確保迅速、有效地處理、控制潛在的或已經(jīng)發(fā)生的異常,盡可能降低損失。

3.4 保障現(xiàn)場管理

3.4.1 強化“7S”現(xiàn)場定置管理

企業(yè)可通過推行整理、整頓、清掃、清潔、素養(yǎng)、安全、節(jié)約的“7S”管理方式,提高管理水平,進而提升產(chǎn)品質(zhì)量、促進銷售、減少庫存,實現(xiàn)“零虧損”的目標[2],保證安全的生產(chǎn)環(huán)境、良好的工作秩序和嚴明的工作紀律;結(jié)合“7S”現(xiàn)場管理,確定物品等的位置并進行分類標識,以便找尋。有物必有區(qū),有區(qū)必分類,分類必掛牌。比如印刷設備、物料、工具擺放有序,物料分類應做到一物一類,給予不同的標識和定位,分類定位放置。

3.4.2 運用目視化現(xiàn)場

生產(chǎn)現(xiàn)場的目視管理就是對生產(chǎn)進度、物料或半成品的庫存量、品質(zhì)不良狀況、設備故障、停機原因等方面,以視覺化的工具進行預防管理[3]。利用形象直觀且色彩適宜的各種視覺感知信息來組織現(xiàn)場生產(chǎn)活動,比如通過紅牌、信號燈、看板、操作流程圖、提醒板、警示牌、區(qū)域線、警示線等發(fā)出視覺信號,快速傳遞相關信息,使操作內(nèi)容易于了解和執(zhí)行。

3.4.3 推行看板現(xiàn)場管理

看板管理是實施目視管理的重要工具,看板隨時與實物一起運動,能指明生產(chǎn)順序、簡化現(xiàn)場管理程序[3]。在現(xiàn)場物品管控上實現(xiàn)看板整理定置法,在現(xiàn)場衛(wèi)生管控上實現(xiàn)看板清掃清潔法,在現(xiàn)場要素管控上實現(xiàn)看板分工落實法,在現(xiàn)場貫標管控上實現(xiàn)看板督查考量法,便于掌握工序生產(chǎn)能力、庫存狀況和人員安排,提高企業(yè)基礎管理水平。

3.5 呈現(xiàn)結(jié)果數(shù)據(jù)

3.5.1 切實加強信息化建設

積極探索適合企業(yè)發(fā)展的新模式和價值網(wǎng)絡,實現(xiàn)現(xiàn)場管理與信息化管理的有效銜接,運用云計算技術解決現(xiàn)場管理集成難題。完善信息化保障網(wǎng)絡,準確把握產(chǎn)品產(chǎn)量,加強信息溝通。生產(chǎn)現(xiàn)場有很多生產(chǎn)線,每一條線上都有很多工序,員工之間要加強信息交流,避免信息失誤,以保證高效地完成訂單,不斷提升自身的信息化管理能力。

3.5.2 搭建管理信息平臺

ERP生產(chǎn)管理系統(tǒng)能幫助企業(yè)建立一個規(guī)范、準確、即時的生產(chǎn)數(shù)據(jù)庫,同時實現(xiàn)生產(chǎn)業(yè)務、庫存業(yè)務一體化管理,通過ERP系統(tǒng)實現(xiàn)生產(chǎn)過程現(xiàn)場管理集中采集、存儲、共享,在整個廠區(qū)建立一個系統(tǒng)的管理信息平臺,提高管理效率,全面監(jiān)控生產(chǎn)動態(tài),有效控制生產(chǎn)過程,為企業(yè)決策層解決生產(chǎn)過程運行狀態(tài)監(jiān)管、作業(yè)效率提升等一系列問題。

3.5.3 實現(xiàn)管理數(shù)據(jù)化

借助數(shù)據(jù)連接生產(chǎn)現(xiàn)場的不同單元,在車間形成數(shù)字化管理,對車間生產(chǎn)運行過程中的人、機、物、環(huán)、法等各環(huán)節(jié)進行規(guī)劃、管理與優(yōu)化,對物料、員工、加工產(chǎn)品、庫房實行數(shù)字編碼,對加工工序、產(chǎn)品尺寸、開完工時間、設備狀態(tài)等制造過程中產(chǎn)生的數(shù)據(jù)信息如結(jié)果、影響以及管理數(shù)據(jù)量化,對品質(zhì)狀況、任務達成情況、生產(chǎn)周期、訂單準交率、生產(chǎn)異常等,每天以量化的數(shù)據(jù)進行呈現(xiàn)。

4 結(jié)語

鹽業(yè)塑料印刷企業(yè)的發(fā)展推動了我國經(jīng)濟的發(fā)展,但大多數(shù)企業(yè)的生產(chǎn)現(xiàn)場基礎管理與現(xiàn)代管理制度存在一定差距,這些企業(yè)受到諸多方面的制約。要解決這些基礎管理難題,就必須建立完善的管理體系,對企業(yè)的設備、人員、制度等現(xiàn)場基礎管理內(nèi)容作出正確的管理。這是一個長期而又艱巨的過程,相信鹽業(yè)塑料印刷企業(yè)的現(xiàn)場基礎管理在社會經(jīng)濟迅猛發(fā)展的大背景下能取得巨大進步,使企業(yè)面貌煥然一新。