一種含氟的新型厭氧膠制備及性能研究

楊夢云,蔡玉婷,曹建強,朱寶根

(蘇州金槍新材料股份有限公司,江蘇 蘇州 215127)

厭氧膠是一種引發和阻聚共存的平衡體系,氧氣在貯存期內,起到阻聚作用,它和阻聚劑一起保持了足夠的儲存穩定性。當厭氧膠使用時,隔絕空氣,使阻聚作用減弱,在促進劑和助促進劑的作用下,金屬起促進聚合作用,而使粘接牢固[1-3]。厭氧膠不僅起到密封作用,還能起到粘接、固定、滲透和修補作用,它的特點是厭氧性固化,即厭氧膠在有空氣的狀態下,呈液體狀態,能保持厭氧膠的儲存穩定性,隔絕空氣后,能在常溫下快速固化[[4-8]。

制備一種適合不同應用場合的厭氧膠粘劑,如耐高溫、耐低溫、高沖擊強度、低扭距、快速固化和慢速固化等,主要從以下3方面思考[9-11]。

(1)厭氧膠粘劑的基本成分是單體,單體賦予其固化特性。固化后形成體型網狀結構的聚合物并且決定了厭氧膠的基本性能。甲基丙烯酸和環氧樹脂形成的丙烯酸酯-環氧樹脂,采用的有機氟環氧樹脂,以期提高厭氧膠的耐溫性[12]和耐腐蝕性。含氟環氧樹脂的特性是由于氟原子和氟碳鍵具有的特點所形成的,氟原子的電負性很大,氟碳鍵能高;氟原子的體積大,氟碳鍵的空間排列是螺旋形的;氟原子的斥力很大,高分子鍵內旋轉很困難,因此含氟聚合物均具有優異的耐腐蝕性,電絕緣性,憎水性,抗污性和不沾性。氟元素引入環氧樹脂結構中,常帶來各種新功能,已超越了雙酚A型環氧樹脂的范圍,因此特別引人注目;

(2)厭氧膠是一種引發和阻聚共存的平衡體系。在隔絕空氣的條件下,厭氧膠就會失去氧的阻聚作用,金屬起到促進作用,使之粘接牢固。僅靠氧的阻聚作用難以保證良好的貯存穩定性,因此還須在厭氧膠中加入穩定劑。選擇和采用適當的穩定劑能夠使厭氧膠獲得引發和阻聚的平衡又能長期儲存[13-15];

(3)固化速度和貯存穩定性的平衡,加入促進劑的作用是厭氧膠粘劑隔絕空氣時提高引發速率使引發的單體快速聚合又不影響厭氧膠的貯存期和粘接強度。為了更好地發揮促進劑的作用還須加入助促進劑,助促進劑在單獨使用時無明顯的促進效果,但與促進劑同時使用就能明顯增強促進效果[16-18]。沒有過氧化物時,叔胺與鄰苯甲酰磺酰亞胺(糖精)作用時,加入糖精后可使缺氧時聚合速度快幾十倍,但不影響有氧時的貯存期,實現固化速度和貯存穩定性平衡。

1 實驗材料與方法

1.1 實驗原料

環氧氯丙烷,廣州西隴精細化工有限公司;甲基丙烯酸、對苯二酚、三乙胺,天津市精細化工有限公司;鄰苯甲酰磺酰亞胺(糖精),天津長捷化工有限公司;異丙苯過氧化氫,蘭州石化分公司;草酸、N,N-二甲基苯胺(叔胺)、丙烯酸、六氟雙酚A,湖北萬得化工有限公司。

1.2 實驗儀器

2X2-1直聯旋片式真空泵,上海南光真空泵廠;BK-8AS電熱恒溫水槽,上海慧泰儀器有限公司;HDM-500ML恒溫電熱套,常州澳華儀器有限公司;AM1202H數顯攪拌機,上海昂尼儀器儀表有限公司;NPJ-1型旋轉黏度儀,上海安德儀器設備有限公司;DHG-9240A電熱鼓風干燥箱,上海一恒科學儀器有限公司;沖擊強度試驗機、微機控制電子高、CMT-4204低溫萬能試驗機,美斯特工業系統(中國)有限公司。

1.3 實驗制備

1.3.1有機氟環氧樹脂的制備

有機氟環氧樹脂的合成機理,具體如圖1所示。

圖1 有機氟環氧樹脂的合成機理Fig.1 Synthesis mechanism of organic fluorine epoxy resin

按比例將六氟雙酚A和環氧氯丙烷進行加熱縮聚反應,溫度控制在160~180 ℃,不斷排除副產物HCl氣體,反應3~4 h,降至室溫,制得有機氟環氧樹脂。

1.3.2甲基丙烯酸有機氟環氧樹脂單體的制備

甲基丙烯酸有機氟環氧樹脂的合成機理,具體如圖2所示。

圖2 甲基丙烯酸有機氟環氧樹脂的合成機理Fig.2 Synthesis mechanism of methacrylic acid organofluorine epoxy resin

將攪拌器放入通風櫥內,取一只帶溫控水浴鍋和干凈干燥的四口燒瓶,四口燒瓶內插入200 ℃溫度計,裝上冷凝管。將100 g有機氟環氧樹脂加入四口燒瓶中,加熱使內溫達到60 ℃,保持60 ℃加入0.016 g對苯二酚、40 g甲基丙烯酸,打開冷凝水。內溫達70 ℃時,加入0.055 g三乙胺,升溫至(90±2)℃時反應3.5 h,反應結束后趁熱倒入聚乙烯桶內。

1.3.3含氟厭氧膠的制備

先將甲基丙烯酸有機氟環氧樹脂單體加入燒杯中,在常溫下加入草酸攪拌40 min,再加入二甲基苯胺及糖精-叔胺鹽攪拌30 min;之后加入丙烯酸攪拌10 min。最后加入異丙苯過氧化氫攪拌30 min,制得含氟厭氧膠。

1.4 測定或表征

(1)外觀:將厭氧膠裝入直徑為12 mm的玻璃試管中,在散射日光下目視觀察;

(2)黏度:采用旋轉黏度儀在水平條件下進行測定;

(3)扭矩強度:按照GB/T 18747.1—2002標準測試;

(4)剪切強度:按照GB/T 18747.2—2002標準測試;

(5)耐介質試驗:按照HB 5322—1993方法測試,將固化的粘接件浸漬于介質中,放入溫度87 ℃水浴中保溫168 h,然后冷至室溫測強度。

2 結果與討論

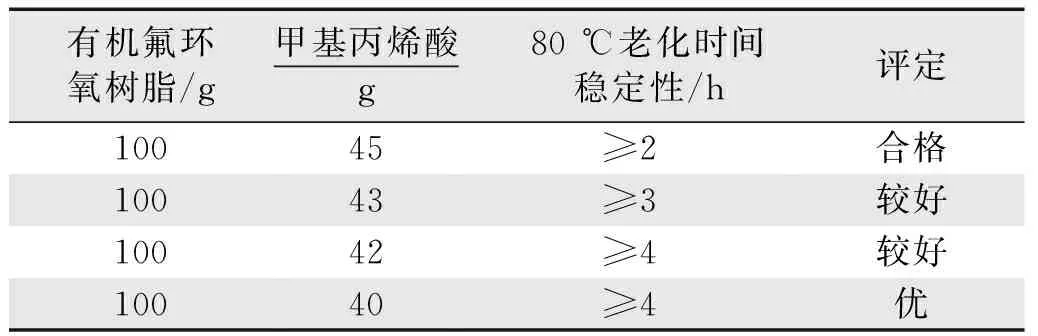

2.1 有機氟環氧樹脂和甲基丙烯酸對貯存穩定性的影響

由于有機氟環氧樹脂和甲基丙烯酸的配比不同,所以影響其貯存穩定性;具體結果如表1所示。

表1 有機氟環氧樹脂和甲基丙烯酸 對貯存穩定性的影響Tab.1 Effects of organic fluorine epoxy resin and methacrylic acid on storage stability

氧化還原的平衡體系對固化速度和貯存期的影響,在一般情況下提高固化速度會影響貯存穩定性;而改善貯存穩定性又會影響固化速度。品質優良的厭氧膠既要達到快速固化又能達到長期貯存的目的,可采用異丙苯過氧化氫做引發劑,對苯二酚做阻聚劑,控制其投料量的比例,達到快速固化和貯存穩定性的目標。

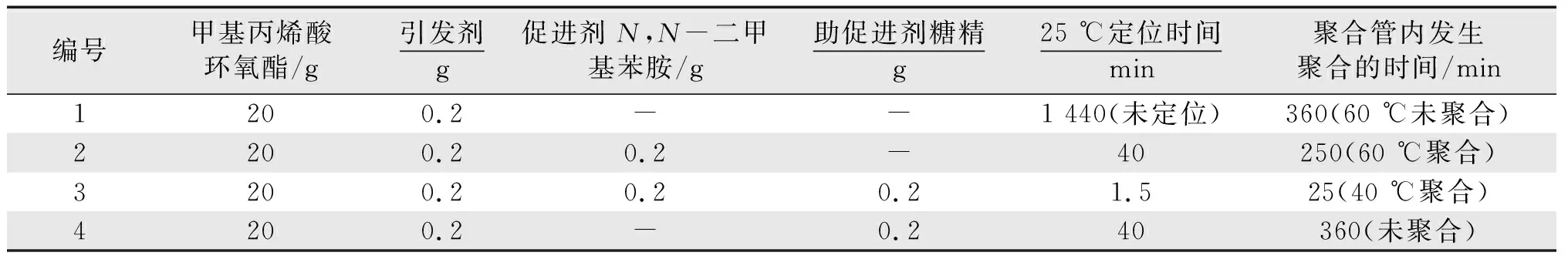

2.2 阻聚劑與螯合物配合使用對厭氧膠性能的影響

為解決厭氧膠貯存穩定性與快速固化的矛盾,采用異丙苯過氧化氫為氧化劑,叔胺和鄰苯甲酰磺酰亞胺(糖精)成鹽為還原劑,而不是單獨使用叔胺。助促進劑-糖精在氧化還原體系中起到了重要作用[19]。

為使膠液中的過氧化物穩定下來,在貯存過程中不分解產生自由基,金屬螯合物能除去存在于膠液中的過渡金屬離子,使過氧化物不發生分解,常用的金屬螯合物有草酸、EDTA及其納鹽。

由表2可以看出,(1)若不加叔胺和糖精時,厭氧膠不會聚合;(2)僅加叔胺,室溫固化能力差,說明叔胺與過氧化物的固化速度很慢;當溫度升高到60 ℃時,250 min聚合;(3)加叔胺同時加助促進劑糖精,固化能力好;(4)僅加助促進劑糖精,厭氧膠不會聚合。選用對苯二酚阻聚劑和螯合劑的配合使用所制備的厭氧膠固化速度和儲存穩定性均非常理想。

表2 叔胺-糖精的對比實驗表Tab.2 Comparative experimental table of tertiary amine-saccharin

2.3 不同間隙下的剪切強度

本厭氧膠對間隙的大小十分敏感,間隙大的試片殘留的空氣(氧氣)會影響試件的固化,同時會造成膠液流失,導致缺膠。試片的間隙太小,會造成涂膠量不足,剪切強度也會下降,最佳涂膠間隙為0.010~0.020 mm為宜,具體如表3所示。

表3 間隙對剪切強度的影響Tab.3 Effect of clearance on shear strength

2.4 不同介質對破壞扭矩和拆卸扭矩的影響

由于粘接件在工業應用過程中,常會與多種油類、溶劑進行接觸。因此試驗中考察了通用型厭氧膠的耐介質性能,其結果如表4所示。

表4 厭氧膠的耐介質性能Tab.4 Medium resistance of anaerobic adhesives

由表4 可知,在多種介質中,該厭氧膠在溫度為87 ℃時的3#航空煤油中浸泡168 h后,破壞扭矩和拆卸扭矩下降最大,與空白樣相比強度保持率分別為61.5%和67.6%,滿足航空工業標準HB 6769—1993《單組分螺紋鎖緊厭氧膠》中對耐介質性能的要求,表明該膠具有良好的耐介質性能[20]。

3 結語

本文自制了優質的甲基丙烯酸單體,有機氟環氧樹脂。嚴格控制各單體的配比及合成工藝,制備了快速固化和高貯存穩定性平衡的新型厭氧膠粘劑。有機氟環氧樹脂和甲基丙烯酸的最佳比例為100∶40;促進劑與助促進劑同時使用固化速度最理想;最佳涂膠間隙(單邊間隙)為0.010~0.020 mm;滿足耐介質性能的要求,具有良好的耐介質性。