FPSO船體單點艙建造工藝研究與應用

石 亮, 劉傳輝, 孔 強, 趙立君

(海洋石油工程股份有限公司, 天津 300461)

0 引 言

浮式生產儲油卸油裝置(Floating Production Storage and Offloading,FPSO)具有生產、儲油和卸油等功能,通過系泊系統固定,在風、浪、流等環境載荷的作用下繞單點系泊裝置作圓周運動。整個FPSO圍繞單點轉動,在設計周期內可能遇到多種極限工況。隨著單點懸掛數量的增加,單點艙設計的越來越大,對船體與單點直接相連的結構單點艙有較高的強度要求和精度要求。本文通過分析單點艙區域的結構特點,有針對性地提出制作工藝,同時結合單點建造的精度要求,有針對性地提出控制措施,保證單點艙建造完成之后滿足單點集成的要求,實現設計功能。

1 單點艙結構特點分析

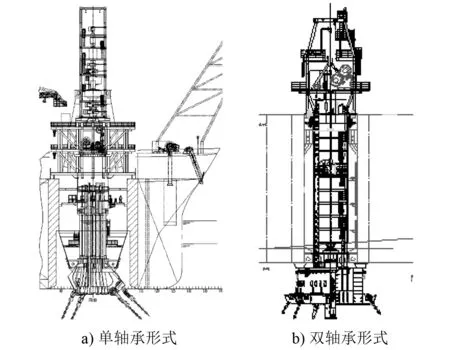

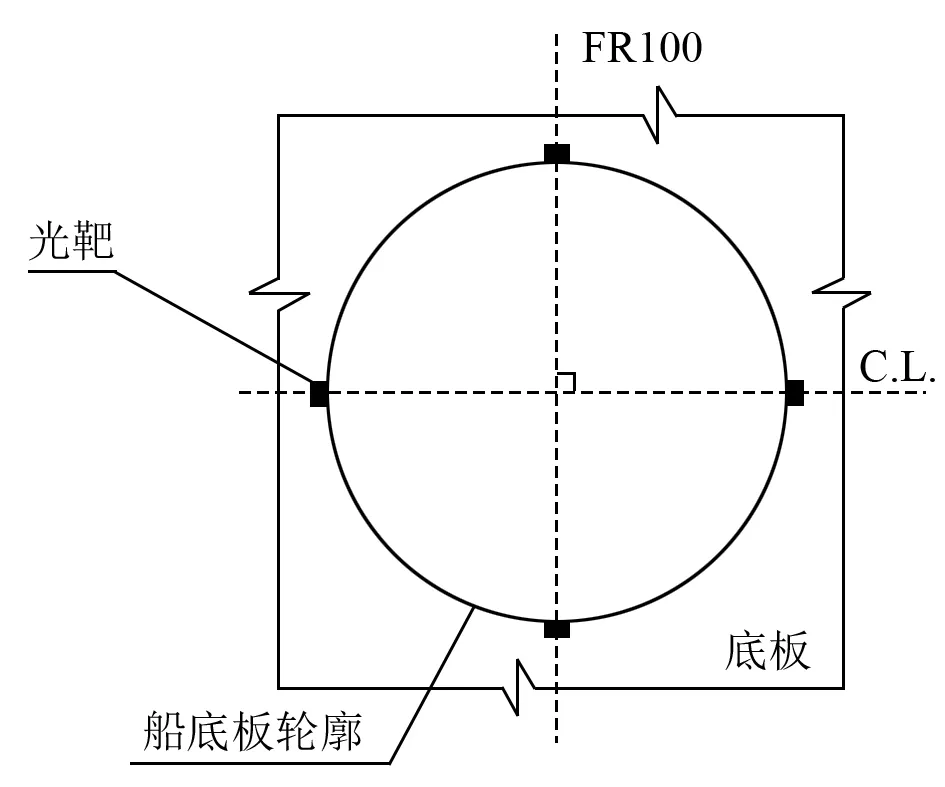

單點艙結構主要受單點的影響,單點一般設計為單軸承或雙軸承結構,典型結構形式見圖1。適用于內轉塔形式的單點艙一般設計為內部圓形結構,周邊布置若干個輻射筋板進行加強。單軸承結構主要考慮軸承受力最小,與單點艙界面布置在船體梁中和軸附近;雙軸承結構一般布置在靠近基線的位置和船體主甲板位置。若要保證單點艙滿足使用要求,主要控制其與單點的界面位置處接合的建造精度,在單點集成之后能使船體在規定力矩下360°旋轉,不至于存在較大的應力。

圖1 典型內轉塔單點艙結構形式

2 精度分析

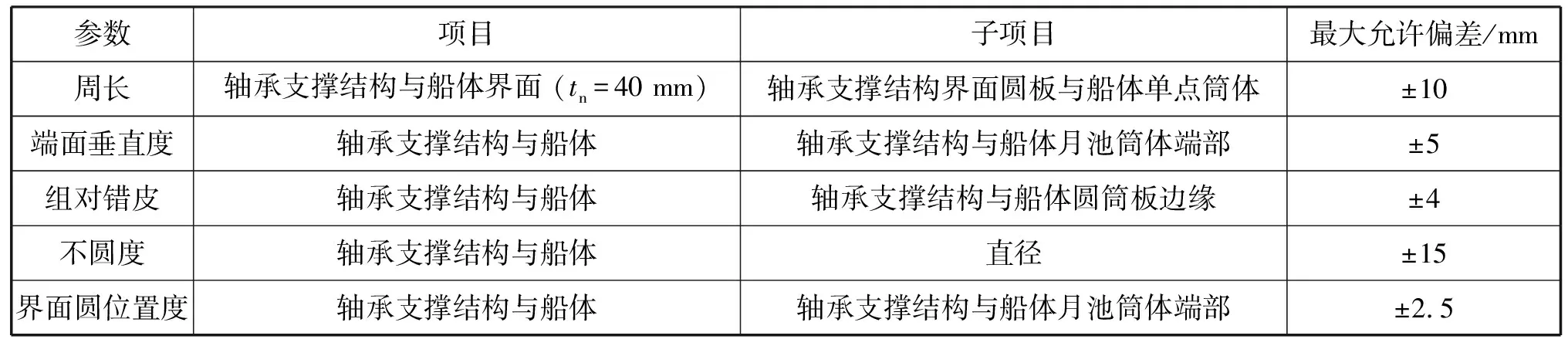

由于結構形式不同,與單點直接相連的單點艙的建造精度要求也不同。單點艙需根據對應單點的精度要求有針對性地建造。以國內最近建造的某單軸承單點艙為例,其精度要求見表1,單點對單點筒體的周長、端面垂直度和不圓度的要求已遠高于常規船體建造規范的要求,尤其是對界面圓處位置度的要求,需通過專用的建造工藝和特殊的工裝來滿足。

表1 最近建造的某單軸承單點艙的精度要求

3 工藝設計

通過分析單點艙的建造精度可知,圓筒結構的制造要求與海洋工程中卷制鋼管的制造要求相似,將圓筒與單點艙周邊輻射加強結構分離出來,分別進行制造,制造完成之后進行裝配。根據建造廠設備的作業能力和單點艙自身的結構特點,在高度方向上將單點艙分為3個分段建造,并在塢內合攏(見圖2)。

圖2 單點艙三維圖

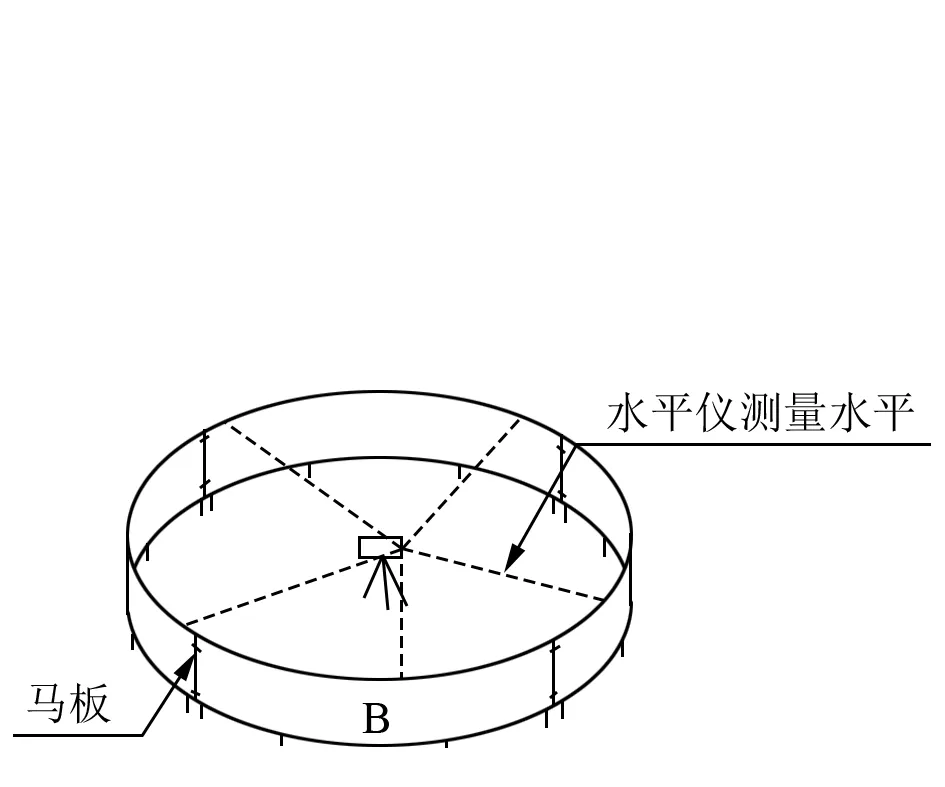

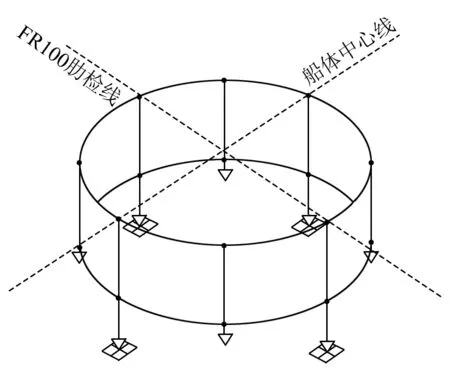

3.1 圓筒結構制作

圓筒結構的直徑達到18 m,需要多張圓弧板拼接完成。制作專用的檢驗工裝樣板,使用樣板檢查圓弧的圓度。通過胎架上的限位裝置調節圓弧板片與地線的對位,通過左右絲調節圓弧板片的垂直度。依次吊裝剩余的圓弧板片,通過調節對位輔助線的對合確定圓弧板端部的平面度,對合完畢之后,使用馬板封固并加放圓弧板的焊接收縮量。在焊接過程中,通過吊線錘測量線錘與地線的對合情況,確定圓環的垂直度。利用全站儀監控水平輔助線上的標靶,由此檢測圓環的圓度,若發現超差,通過調節焊接參數和焊接順序進行調整。圖3為圓筒水平檢測示意。

圖3 圓筒水平檢測示意

3.2 專用工裝設計

為控制圓筒結構在吊裝過程中的變形,設計專用的圓環吊排吊裝圓筒。對圓環吊排進行有限元強度校核,以確定其應力水平,分2種工況對圓環吊排進行校核:

1) 選用內圈吊耳進行吊裝,在內圈每個吊耳處施加50 kN的豎直向下的拉力;

2) 選用外圈吊耳進行吊裝,在外圈每個吊耳處施加50 kN的豎直向下的拉力。

通過有限元分析,板單元最大應力為209 MPa,此處為應力集中區域,其他區域單元的應力均小于許用衡準,吊排結構強度滿足要求。

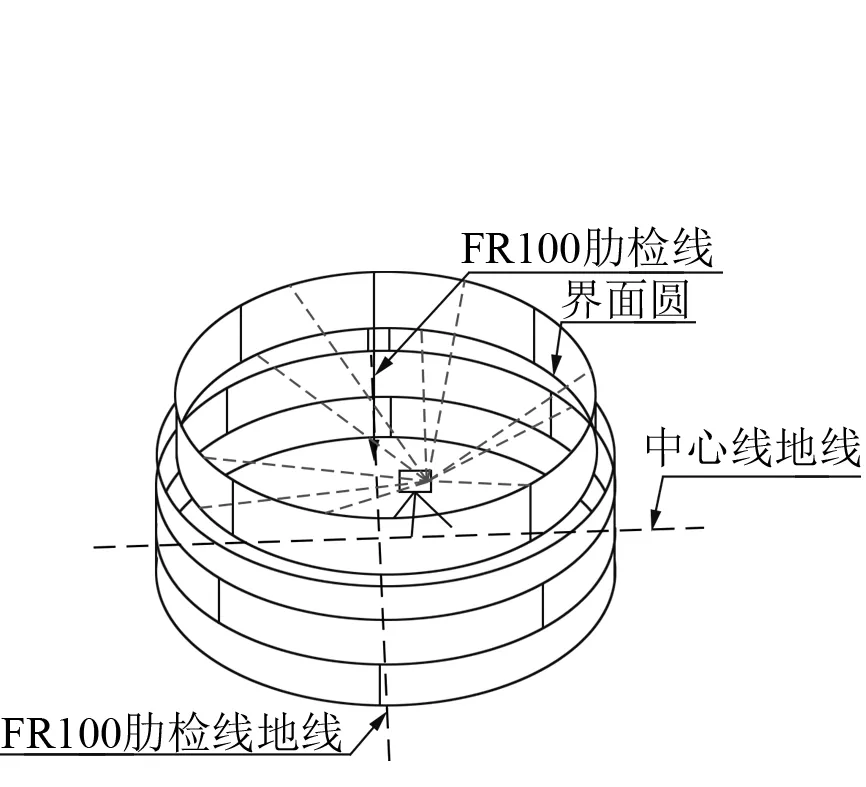

3.3 界面圓裝配

界面圓是單點艙與單點結構的物理界面,連接位置靠近船體梁中和軸。界面圓的建造精度直接影響其與單點的集成,此處精度控制為整個單點艙建造的重點和難點。

界面圓所在圓環要在下層圓環焊接完成之后使用專用圓環吊排吊裝,界面圓裝配示意見圖4。通過吊線錘檢查地線對位情況,并確定圓環的垂直度。通過在界面圓下設置穩固的圓管支撐,保證界面圓下口的水平度,定位時測量界面圓環下口水平高度值。在焊接過程中,重點監控圓筒的圓度、垂直度和界面圓下口水平高度的變化,若發現超差,及時調節焊接參數和焊接順序。

圖4 界面圓裝配示意

3.4 分段裝配

各分段組立采用同胎建造,采用全站儀與樣板配合的方式保證地線勘劃的準確性。網絡基準線在結構劃線時一并勘劃在圓筒組立和甲板組立的非結構面上,基準線在分段完工之后應重新進行校驗,后期用作合攏對合基準。重點控制分段焊接引起的月池圍壁圓度變化,采用先焊外圍結構焊縫,再采用退焊法焊接圓筒圍壁水平構件焊縫,最后焊接豎向構件焊縫的方式。裝配過程中設置必要的工裝,保證組立準確、快速裝配。待圓環結構與扇形分段預制完成之后,以圓環裝配成圓筒,以圓筒為基準靠裝周圍結構及其他散件,完成焊接之后形成完整分段。

4 分段總組

為保障塢內的合攏精度,單點艙區域采用混合布墩工藝,鋼墩和木墩混合擺放。鋼墩控制分段下沉量,木墩減少硬接觸引起的船底結構變形。為更好地控制同軸度,分別控制上部2個分段合攏吊裝的時機,待前一個段燒焊結束之后進行合攏定位。對高度方向的合攏縫設置補償量,控制各層平臺及主甲板的高度、界面圓高度和水平度。

4.1 底部分段合攏

底部分段建造完工之后,在分段船底板4個位置各貼1個光靶(見圖5),用于在底部分段合攏定位時作為分段水平度定位基準和月池區域船底板水平高度的測量基準。在底部分段合攏之前檢查平底區域塢墩是否水平,測量已合攏船體結構船底板中心線的高度,得到已合攏船體區域的平均高度。長度方向與寬度方向的定位采用肋檢線與中心線對位的方式控制。在進行圓筒定位的同時,兼顧分段平臺板上的船體中心線與地線的對位精度。在圓筒內側每隔45°從圓筒上口到下口吊線錘,檢驗圓筒定位的垂直度(見圖6)。測量船底板標記平均高度與塢墻基準線的相對高度差,測量已合攏船體區域基線平均高度與塢墻基準線的高度差,保證偏差值均滿足精度要求。

圖5 底板光靶位置示意

圖6 圓筒內側測量定位示意

底部分段定位完成之后,在單點艙內的塢底區域設置一處標桿,用于進行測量和監控,并最終確定月池區域船底基線的高度。分段裝配完工之后,按相關焊接工藝要求進行結構裝配和焊接工作。焊接過程中按要求對分段精度進行監控,出現超差時通過調整焊接順序保證精度。

4.2 中間分段合攏

在中間分段合攏前,應完成底部分段主板封焊作業。在界面圓內側理論高度位置處設置水平標記,標記點在圓筒內側,每隔45°劃一處,用于在界面圓筒下端面進行高度定位使用。在圓筒內側采用吊線錘的方式檢驗圓筒的垂直度,同時兼顧底部分段圓筒整體的垂直度。測量界面圓的高度標記,確定中間分段的定位高度,高度定位應進行正公差控制。測量分段建造時在圓筒內側勘劃的界面圓理論高度基準點,控制這些測量點確定的圓心與地線圓心的對位精度。在對中間分段進行定位的同時,測量監控界面圓下端面的不圓度和界面圓周長(見圖7)。

圖7 界面圓高度監控

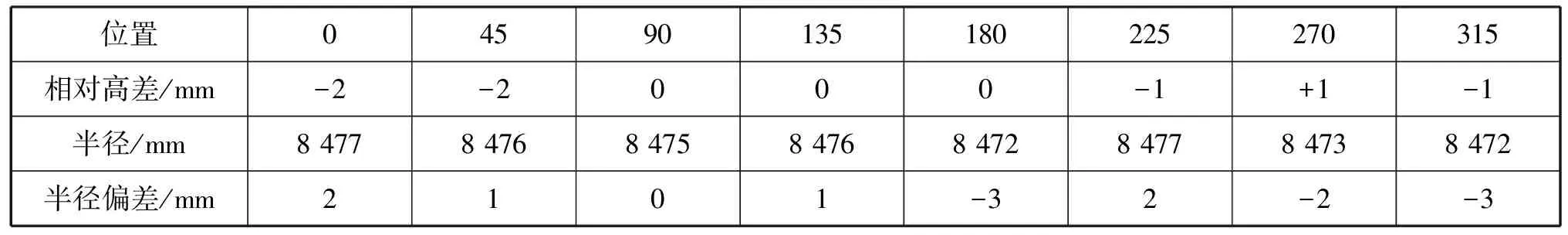

中間分段定位結束之后,應持續監控界面圓下端口的水平度和高度,保證精度偏差始終滿足要求,若出現精度超差,應及時調整,最終得到的界面圓標高和不圓度測量結果見表2。分段裝配完工之后進行結構裝配和焊接工作。焊接過程中應按要求隨時監控分段各項精度,若出現超差,應及時調整焊接順序,以保證精度。

表2 界面圓標高和不圓度測量結果

4.3 頂部分段合攏

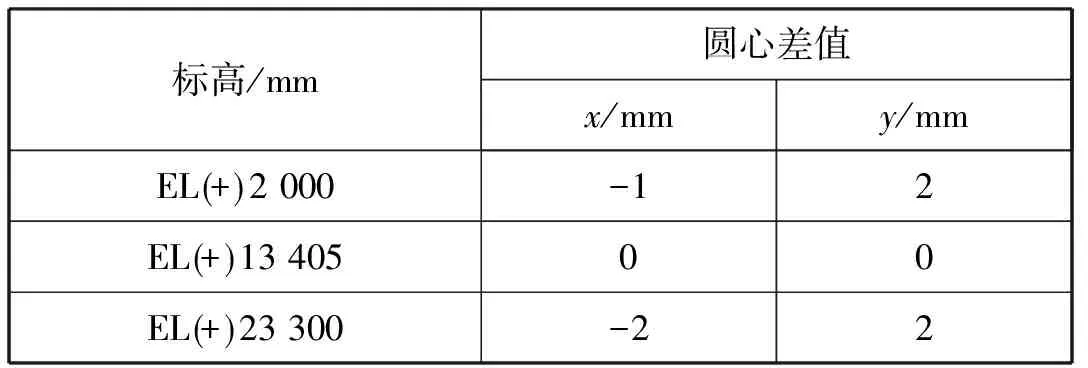

頂部分段合攏前,應至少完成底部分段主要焊縫50%的焊接工作,以及中間分段主板封焊作業。與前述分段一樣,進行長度方向和寬度方向的定位。在調整垂直度時,除了通過吊線錘檢驗圓筒的垂直度以外,還同時兼顧頂部、中間和底部等3個分段圓筒整體的垂直度。單點艙同心度測量結果見表3。測量頂部分段的高度標記與基線基準高度的高度差確定頂部分段的定位高,在進行高度定位時兼顧船體型深尺寸控制(見圖8)。水平調整通過測量平臺強框架的水平度控制分段的水平定位精度。在分段裝配完工后的焊接過程中,應隨時監控分段的各項精度,若出現超差,應及時調整焊接順序,以保證精度。

圖8 頂部分段合攏

表3 單點艙同心度測量結果

5 結 語

單點艙結構是FPSO船體的關鍵結構,屬于船體結構的建造難點。通過對單點艙結構的建造實踐進行分析發現,將圓筒與周邊加強結構分開建造、分別控制精度的方式是可行的,在具體實施過程中,應充分重視對焊接變形的監控,根據實際情況調整焊接順序。該方案可供以后類似結構,尤其是圓筒形結構的建造參考。