一種微型集成減壓閥在龍頭上的應用與優化

謝藝聰

(漳州松霖智能家居有限公司,福建 廈門 361026)

1 項目背景

隨著人們生活質量的提高,家庭終端用水設備發展日新月異,功能越來越高度集成化、智能化,給用戶帶來更簡便的用水、飲水體驗。

本項目涉及一款抽取龍頭的開發,該龍頭的特點在于集成市政水和過濾水兩種出水功能,其主要組成部件有:龍頭主體、控制市政水通斷的機械混水閥、操作混水閥的把手、可移動的出水花灑、固定花灑頭的支臂、具有雙水路管中管結構的抽取軟管、支撐抽取軟管的大彈簧、過濾市政水的濾芯等。其中,花灑內部具有輸送市政水和過濾水的兩條獨立水路及其對應的出水口,同時花灑上設有一個控制過濾水水路通斷的按鍵機械閥;抽取軟管與花灑連接,其管中管的內管輸送過濾水,外管輸送市政水。本項目的設計難點在于:過濾水控制閥處于出水末端的花灑上,其上游抽取管的內管需要承受來自市政供水的高水壓,而抽取管需要有足夠的柔軟度來保證其能被順滑抽取,此點承壓能力較差,無法承受來自市政供水的高水壓。

衛浴行業內已有可以減小閥后壓力的減壓閥,但其存在工作壓力無法滿足3.5MPa 爆破壓[1],只能對單層管路降壓的弊端無法適用本項目對管中管內管減壓的需求,本項目旨在從現有減壓閥基礎上優化開發一種可內置到管中管內,可承受3.5MPa 壓力的微型集成減壓閥,以實現在花灑上按鍵控制凈水通斷的創新龍頭設計。

2 減壓閥概述

2.1 減壓閥的定義

減壓閥是通過閥瓣的節流,將進口壓力降至某一個需要的出口壓力,并能在進口壓力及流量變動時,利用介質本身能量保持出口壓力基本不變的閥門[2]。減壓閥既可減動壓也可減靜壓,彈簧式減壓閥閥后壓力可以調節,且出口壓力變化小,能保持相對穩定[3]。

2.2 減壓閥的結構原理

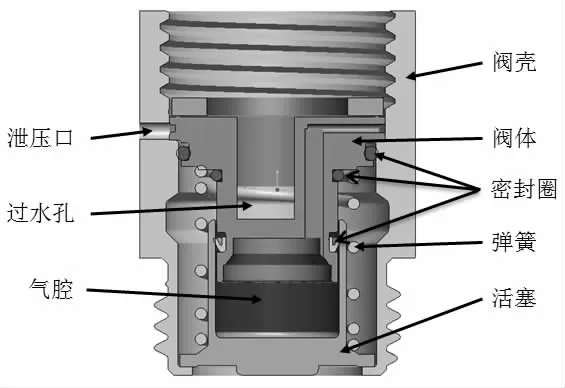

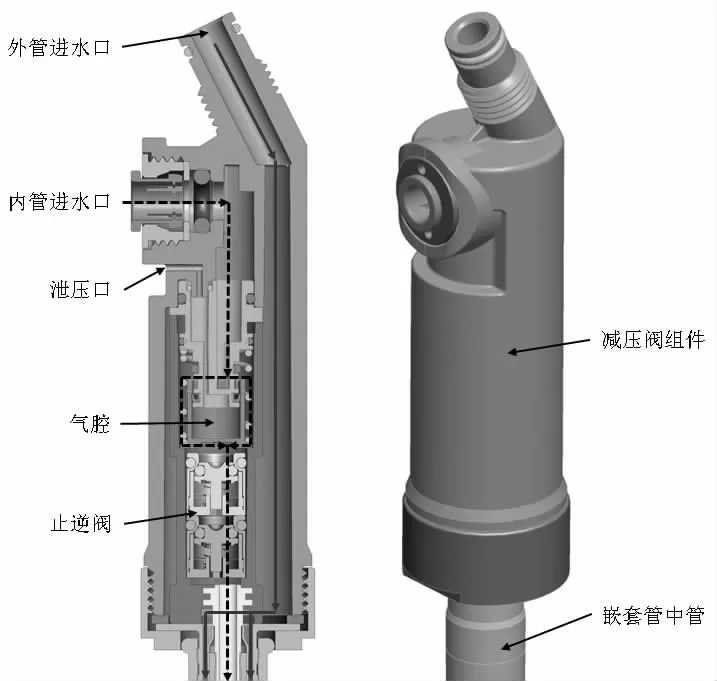

我司現有彈簧式減壓閥結構如圖1 所示,活塞與閥體被裝配在閥殼內,閥體固定不動,活塞套在閥體上可沿軸向上下移動,兩者間有一Y 型圈作為密封件,活塞內的氣腔通過閥殼的泄壓口與大氣連通,使得活塞上下移動時氣腔內的空氣不會被壓縮或因膨脹而對活塞的運動產生阻力;閥體與活塞間還設置了一個彈簧,使得初始狀態時活塞處于最下端,閥體上的過水孔完全開啟。

圖1 彈簧式減壓閥

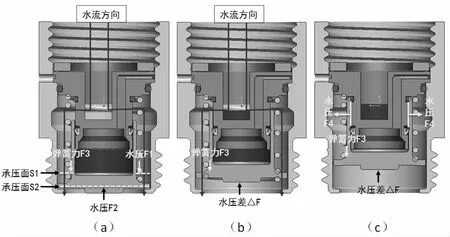

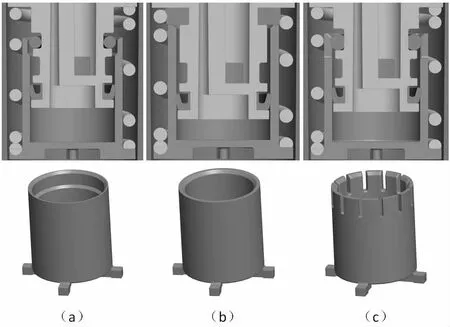

如圖2(a)所示,活塞上、下表面承受水壓的面積分別為S1、S2,當減壓閥通水時,其內腔各零件表面承受水的壓強P 相同,而活塞中間的氣腔未與水接觸,因此S1<S2,根據壓力計算公式:

式中F:壓力(單位:N);P:壓強(單位:MPa);S:受力面積(單位:mm2)。

活塞上、下表面受到的壓力F1<F2,活塞受到向上的力△F=F2-F1。活塞還受到彈簧對其施加的向下力F3,當水的壓強P 逐漸增大,S1、S2 不變,由△F=F2-F1=P·(S2-S1)可知,△F 也逐漸增大。如圖2(b)所示,當△F>F3 時,活塞開始向上移動,彈簧壓縮量也同步增大,彈簧力F3 也隨之增大,并與△F 保持一致。如圖2(c)所示,當活塞移至最頂端與密封圈接觸形成密封,過水孔封閉。此時減壓閥上游水壓對活塞的作用力F4沿氣腔內壁直徑方向,故上游水壓無論如何增加,都不會使活塞下移解除封閉狀態,下游水壓也就恒定不變,直至下游管路開放泄壓,活塞才會受彈簧作用下移,再次通水工作。

圖2 減壓閥的三種工作狀態

2.3 現有減壓閥在本項目中的局限性

在將減壓閥應用到本龍頭項目的過程中,我們面臨兩個技術難點:一是需要把現有減壓閥縮小體積內置到管中管內水路中,減壓閥在被外水路包裹的情況下如何把氣腔與大氣連通,此點可以結合管中管結構從設計上解決;二是現有減壓閥無法承受標準3.5MPa的爆破壓力,要解決此點問題,需要了解在壓力過高時減壓閥的失效過程。

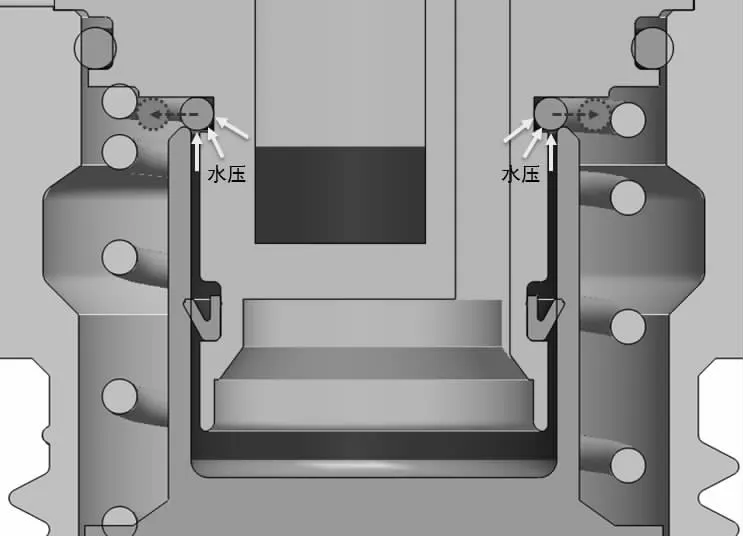

如圖3 所示,當上游水壓逐漸升高,活塞隨之上移至頂端與密封圈接觸,此時密封圈內側受到沿徑向朝外的水壓,若水壓未能超過密封圈本身彈力而使其向外拉伸變形,則活塞會繼續上移至頂端,同時活塞內壁包裹住密封圈形成穩定密封。但正常情況下,龍頭安裝后通水,其上游水壓會迅速升高,若供水壓力達到某一臨界壓力,密封圈受壓向外拉伸變形(如圖3 虛線示意),則水路不能正常封閉,減壓閥失效。

圖3 減壓閥失效示意

3 管中管集成微型減壓閥的優化設計

3.1 初版結構方案說明

如圖4 所示,管中管減壓閥組件主要零件均為塑料材質,其內部有兩條水路,實線箭頭所示水路連通外管路,虛線箭頭所示水路連通內管路。兩條水路采用不同軸的設計,內水路靠左側以便排布泄壓口把氣腔與大氣連通,余出的右側空間用于排布外水路,縮小尺寸后的減壓閥的閥體和活塞置于內水路。伴隨著尺寸縮小,閥體與活塞的密封圈變得更容易被水壓擠壓變形。經過樣品實測,當水壓達到1.6MPa 以上時,減壓閥密封失效。

圖4 管中管減壓閥組件

3.2 活塞密封改善方案

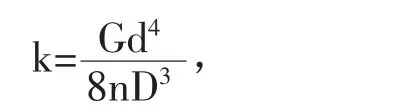

如圖5 所示,為改善減壓閥在高壓下密封失效,我們提出了三種方案設計,并分別打樣驗證。

圖5 三種活塞密封方案

方案a:把活塞口部一小段內壁直徑加大,目的是讓此段不產生密封,在密封前先包住密封圈,防止密封圈擠壓變形脫離活塞內壁。

方案b:把O 型密封圈更換為環形密封平墊片[4],密封方式由徑向密封改為端面密封,墊片只受朝上的水壓,不會向外拉伸變形。

方案c:把活塞口部一小段改為柵欄狀,內徑不變,當活塞剛包裹密封圈時,水流可以沿柵欄縫隙流出泄壓,不會壓迫密封圈變形,當活塞向上運動到密封圈脫離柵欄段進入密封時,由于密封圈已被包裹固定,無法變形。

經實際驗證,方案a 無改善效果,因為直徑加大段雖然不密封,但過水面變得極小,水壓依然會把密封圈外擠變形。方案b 有改善效果,但活塞密封后下游壓力并不能恒定不變,因為隨著上游壓力增加,水壓向上作用于平墊片使其壓縮,由于壓縮過程不是與整個密封面同步進行的,因此密封面局部會出現縫隙使水壓傳遞到下游,下游水壓上升又會對活塞產生更大的向上力,使其重新密封,此過程隨著上游水壓增加會循環發生,故下游水壓會比上游小,但也會隨著上游水壓增加;實測上游水壓升到3MPa 時,內管破裂漏水。方案c效果顯著,當活塞密封后,無論上游水壓如何增加,下游水壓保持不變。

綜上,采用方案c 作為最終結構方案。

3.3 減壓閥設計過程的參數計算

供應商提供的內管極限承壓值為1MPa,為確保產品長期使用的可靠性,我們取極限值的60%(0.6MPa)作為減壓閥的目標穩壓值。由前文2.2 節的內容可知,減壓閥的穩壓值主要由活塞密封時彈簧的彈力F3 決定,因此我們可以根據預設的穩壓值反向推導出壓縮后的彈簧力F3。

已知當前設計的活塞上、下表面承壓面積S1 和S2 分別為28mm2和79mm2,實測活塞上下運動時與兩個密封圈的相對摩擦力f 約為11N。當供水壓力達到0.6MPa 時,活塞上移至頂端形成穩定密封,此時需滿足活塞下表面受到的力F2 等于上表面受到的力F1、摩擦力f、壓縮后的彈簧力F3 三者之和,即F2=F1+f+F3,把已知數據代入公式可得出F3=F2-F1-f=P*S2-P*S1-f=0.6*79-0.6*28-11=19.6N。

算出F3 后就可以進行彈簧規格設計,根據當前設計活塞預留的彈簧可裝配空間,彈簧的中徑D 取11mm。結合供應商現有不銹鋼彈簧線材的規格,彈簧的線徑d 取1.2mm;活塞上下運動時彈簧的長度變化范圍為10.7~15.7mm,故彈簧的自由長度取15.7+1=16.7mm,以確保減壓閥初始狀態時彈簧有較小的預緊力頂住活塞。根據彈力計算公式:

F=k·x,

式中F:彈力(單位:N);k:彈性系數(單位:N/mm);x:形變量(單位:mm)。

可得出彈簧彈性系數k=F3/x=19.6/(16.7-10.7)=3.27N/mm。

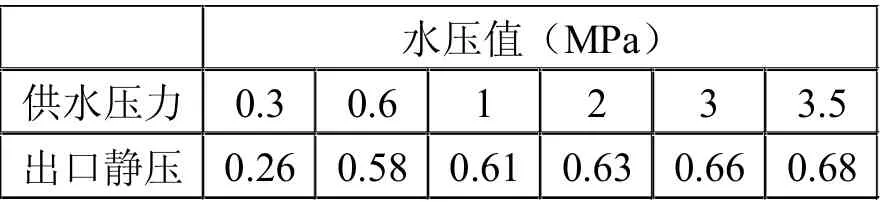

又根據壓縮彈簧彈性系數公式:

其中G:剪切彈性模量(單位:MPa);d:線徑(單位:mm);n:有效圈數;D:中徑(單位:mm);k:彈性系數(單位:N/mm)。

已知不銹鋼的剪切彈性模量為73000MPa,代入公式 可 求 出 彈 簧 的 有 效 圈 數n=(G*d4)/(8*k*D3)=(73000*1.24)/(8*3.27*113)=4.3,彈簧兩端再分別設計一圈并緊圈,故綜上可得:不銹鋼彈簧規格為自由長度16.7mm,中徑11mm,線徑1.2mm,總圈數6.3,有效圈數4.3,彈性系數3.27N/mm。

3.4 集成微型減壓閥管中管的測試數據

把管中管內管進水口連接到高壓試水機,出水口連接壓力表,逐步提高供水壓力直至3.5MPa,分別記錄供水壓力和出口靜壓,見表1。

表1

實測最大穩壓值為0.68MPa,比理論值偏高,推測原因為水壓傳遞速度比活塞運動速度快,在活塞運動至密封過程中,下游水壓已經提升至超過預設穩壓值,但實際壓力值仍遠小于內管極限承壓,且管中管配合按鍵花灑經5.5 萬次開關壽命測試后,減壓閥功能依然正常,故此減壓閥設計符合功能要求。

4 結束語

該優化設計的集成減壓閥解決了現有小型減壓閥極限承壓值小、下游壓力不穩定等問題,理論上只要材料強度足夠,其承壓值仍有非常大的提升空間。集成減壓閥的管中管作為本項目新型水龍頭的核心組件,延伸出了一系列不同外觀的龍頭設計,其功能集成、操作簡便的特點,為我司創造了大量的訂單和可觀的收益。為保證核心減壓閥的技術優勢,我司分別申請了國家實用新型和發明專利,目前實用新型已授權,專利號CN212360924U,發明專利實質審查中。