空分圓筒式增壓機(jī)止推瓦高溫原因與處理

陳新治

(新鄉(xiāng)中新化工有限責(zé)任公司, 河南新鄉(xiāng) 453800)

近年來,隨著煤化工和大型石油煉化項(xiàng)目的發(fā)展,空分裝置的需求量不斷增加。空分裝置的工作原理是根據(jù)空分中各組分沸點(diǎn)不同,經(jīng)過加壓、預(yù)冷、純化,并用膨脹機(jī)和高壓節(jié)流閥提供冷量使空氣液化,再通過精餾塔進(jìn)行精餾,從而獲得所需要的氧、氮、氬產(chǎn)品[1]。

新鄉(xiāng)中新化工有限責(zé)任公司(簡(jiǎn)稱中新化工)空分裝置中的圓筒式增壓機(jī)由陜西鼓風(fēng)機(jī)集團(tuán)公司(簡(jiǎn)稱陜鼓集團(tuán))生產(chǎn)。該空分圓筒式增壓機(jī)是陜鼓集團(tuán)首套40 000 m3/h空分配套設(shè)備,由蒸汽輪機(jī)提供動(dòng)力,通過變速系數(shù)為1∶2.22的增速箱,將增壓機(jī)轉(zhuǎn)速升至10 900 r/min左右,進(jìn)口壓力設(shè)計(jì)為0.5 MPa,進(jìn)口氣體體積流量為139 000 m3/h,出口壓力為6.2 MPa。一段中抽體積流量為5 000 m3/h、壓力為1.2 MPa儀表空氣,二段中抽體積流量為65 000 m3/h、壓力為2.7 MPa膨脹空氣,剩余體積流量為69 000 m3/h、壓力為6.2 MPa高壓空氣經(jīng)過高板換熱器去高空節(jié)流閥。目前增壓機(jī)止推瓦運(yùn)行時(shí)溫度達(dá)到117 ℃左右,報(bào)警溫度為110 ℃,連鎖溫度為120 ℃(二選二連鎖),嚴(yán)重影響空分氧氣產(chǎn)量。為保障裝置安全,提高氧氣產(chǎn)量,對(duì)增壓機(jī)平衡盤和止推瓦進(jìn)行優(yōu)化升級(jí)改造,實(shí)現(xiàn)裝置滿負(fù)荷長(zhǎng)周期穩(wěn)定運(yùn)行。

1 原因分析

空分圓筒式增壓機(jī)為單軸增壓設(shè)備,隨著壓力的提升,壓縮氣體的作用力全部作用于軸上,且全部為高壓端推向低壓端。經(jīng)過設(shè)計(jì)方陜鼓集團(tuán)計(jì)算:該作用力在末機(jī)出口壓力可達(dá)6.2 MPa;進(jìn)氣量為139 000 m3/h時(shí),止推盤上承力約為6 t。此時(shí)超過推力軸承的承力范圍,導(dǎo)致主止推瓦溫度超標(biāo)[2]。

由于主止推瓦進(jìn)油方式不合理以及主副止推瓦進(jìn)油設(shè)置單根油管,2套止推瓦作用時(shí)間存在很大區(qū)別。副止推瓦主要在開車前或者停車后起作用,而主止推瓦在生產(chǎn)過程中起作用,如果單根油管供油,工作狀態(tài)下容易造成油量分配不均。

2 改造措施

2.1 加大平衡盤

2013 年第二次改造時(shí),加大平衡盤直徑至310 mm,此時(shí)推力軸承比壓為1.03 MPa,符合軸承設(shè)計(jì)規(guī)范要求[2]。針對(duì)空分機(jī)組增壓機(jī)止推瓦溫高問題,陜鼓集團(tuán)將這種機(jī)型的推力軸承比壓范圍調(diào)整為-0.68~0 MPa,有的機(jī)組甚至用到更小值[3]。

經(jīng)陜鼓集團(tuán)試計(jì)算,當(dāng)加大平衡盤直徑至320 mm 時(shí),推力軸承比壓為-0.72 MPa,能夠解決軸向力過大引起的止推瓦溫高問題。

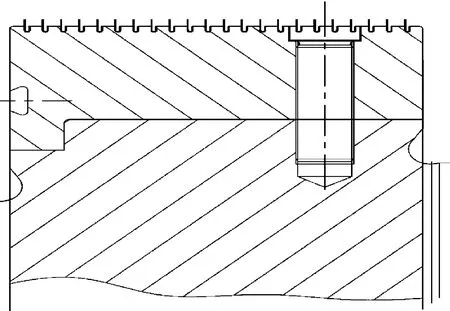

平衡盤處改造結(jié)構(gòu),見圖1所示。

圖1 平衡盤處改造結(jié)構(gòu)

2.2 平衡盤金屬軟密封

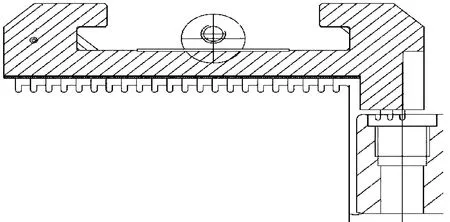

金屬軟密封是指在密封體上噴涂硅鋁混合物,使轉(zhuǎn)子上密封片與密封體接觸,從而實(shí)現(xiàn)較小的密封間隙,以達(dá)到增強(qiáng)密封的效果。此次改造中,減小平衡盤密封間隙(單邊0.10~0.15 mm),具體結(jié)構(gòu)見圖2。

圖2 平衡盤金屬軟密封

2.3 止推瓦優(yōu)化

為了進(jìn)一步優(yōu)化軸承性能,使其高溫下運(yùn)行穩(wěn)定、安裝方便,對(duì)推力軸承做相應(yīng)優(yōu)化:增大輸油管內(nèi)徑,改變支點(diǎn)位置,采用軍工用瓦面巴氏合金提高運(yùn)行穩(wěn)定性,改進(jìn)上下平衡塊的材質(zhì),提高加工精度。

2.4 改進(jìn)隔板

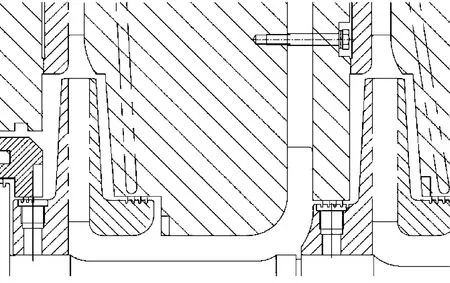

將第五級(jí)和第六級(jí)擴(kuò)壓器進(jìn)口處處理成圓角(輪蓋側(cè)),使從葉輪出來的介質(zhì)能夠更順暢地進(jìn)入擴(kuò)壓器。具體結(jié)構(gòu)見圖3所示。

圖3 改進(jìn)后的圓角隔板

3 改造效果

2018年2月開車試運(yùn)行,結(jié)果顯示:平衡管放空氣體全部得到回收;增壓機(jī)壓力穩(wěn)定控制在5.85~5.95 MPa范圍;低負(fù)荷下,止推瓦TI4723溫度為84.2 ℃、TI4724溫度為75.5 ℃;增壓機(jī)的放空氣量得到回收后,氣體未浪費(fèi);泄漏量減少,增壓機(jī)效率明顯提高。本次改造比前幾次效果更好,證明了該改造方法可行。

4 結(jié)語

空分圓筒式增壓機(jī)是陜鼓集團(tuán)早期引進(jìn)德國(guó)曼透平技術(shù)后自主研發(fā)的設(shè)備,在經(jīng)過對(duì)軸瓦、隔板以及密封改造后,基本滿足空分滿負(fù)荷生產(chǎn)[4],同時(shí)投資少、占地面積小、操作簡(jiǎn)潔。本次返廠后,經(jīng)過陜鼓集團(tuán)專家的研究,找出了主止推瓦溫度高的原因,通過改造解決了增壓機(jī)運(yùn)行中溫度高、位移大的問題。