TFDS車輛故障自動識別系統研究及應用

李江昆

(中國鐵路鄭州局集團有限公司 鄭州北車輛段,河南 鄭州 450012)

貨車故障軌邊圖像檢測系統(TFDS)作為鐵路貨車運行安全檢測系統的重要組成部分,在各大鐵路干線相繼建設運用[1]。截至2020年,鄭州北車輛段已投入運用的TFDS設備共計14套,覆蓋了京廣、隴海、京九、焦柳、寧西5條鐵路干線,動態檢查貨物列車日均700余列,近4萬輛。TFDS動態檢查作為目前一種重要的貨車運用技術作業方式,避免了大量車輛典型故障的發生。然而,隨著高速鐵路的大量開行,普速鐵路的貨運能力得到進一步釋放,現場作業人員緊張、老齡化加速的現狀已經無法適應日益嚴格的安全生產要求,因此加快開發TFDS車輛故障自動識別系統符合中國國家鐵路集團有限公司“堅持強基達標、提質增效,著力節支降耗、改革創新”的工作要求,能夠極大緩解現場貨車運行安全面臨的風險挑戰。

目前,鄭州北車輛段鄭州北動態檢查作業場聯合華為技術有限公司(以下簡稱華為公司),按照“重點故障率先突破、識別范圍不斷擴大”的自動識別發展思路[2],開展TFDS車輛故障自動識別技術研究。

1 TFDS車輛故障自動識別面臨的困難

(1) 貨車車種車型繁雜。目前,鐵路貨車的基本種類主要包括敞車(C)、棚車(P)、平車(N)、集裝箱平車(X)、平集共用車(NX)、罐車(G)、礦石車(K)等,又根據軸重、材質等差異分為不同的車型。

(2) 車輛故障形態多樣。根據《鐵路貨車運用維修規程》第4章第62條人機分工TFDS動態檢查范圍和質量標準,車輛故障形態大體包括缺損、破損、折斷、丟失、竄出、脫落、錯位、松動等,并且相同類型的故障,具體的表現形式迥異[3]。

(3) 探測條件復雜,排除干擾困難。TFDS探測站均建在室外,時刻受到陽光、雨、雪、霧等環境影響,加上部分車輛段為了強化現場作業控制,在車輛關鍵部位涂打粉筆標記,這些不利因素都會導致TFDS探測圖片成像效果存在較大差異,不利于計算機自動識別車輛故障。

2 TFDS車輛故障自動識別技術

2.1 研究思路

前期,按照“減少檢查工位”的研究思路,首先對某一幅或幾幅TFDS圖片中的所有故障實現自動識別,避免動態檢車員因全數瀏覽圖片而影響作業效率。

TFDS動態檢查分為側架工位、制動梁工位、鉤緩工位、互鉤差工位、中間底部工位以及中間側部工位,其中各型號轉向架側架工位所包含的車輛配件基本相同,主要包括側架、承載鞍、滾動軸承、交叉桿端部螺栓、搖枕及搖枕彈簧。與其他工位比較,側架工位的配件數量較少,相對位置固定,組合結構類似,并且側架部位發生的故障大多嚴重危及行車安全,如承載鞍錯位、滾動軸承前蓋丟失、軸端螺栓丟失、交叉桿端部螺栓丟失等,因此選擇側架工位作為TFDS車輛故障自動識別的研究對象。一旦實現側架工位故障的自動識別,能夠減輕TFDS動態檢車員六分之一的工作量,從安全生產和效率效益兩方面均能產生良好的效果,有利于自動識別范圍的進一步擴大。

2.2 自動識別技術原理

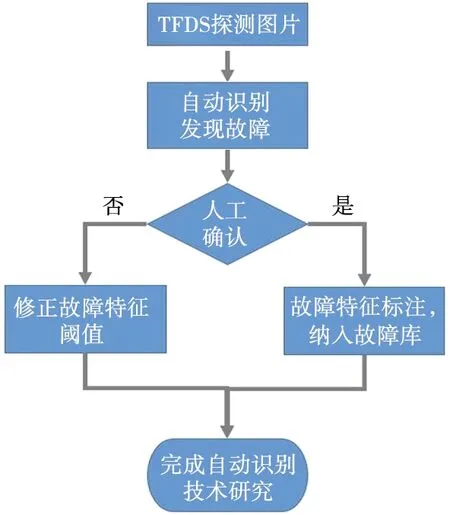

TFDS車輛故障自動識別技術原理是:程序員對人工發現的車輛故障圖片進行標注后,納入自動識別故障庫,通過AI神經網絡智能學習,掌握故障特征和故障形態。接收到車輛圖片后,自動識別系統通過對比分析將存在異常狀態的圖片篩選出來,交由動態檢車員確認后,向現場預報人工檢查,將檢查結果反饋至自動識別系統中,對故障算法進行修訂調整(圖1)。隨著車輛故障的不斷積累,自動識別的準確性和效率都將會進一步提升。

圖1 自動識別故障流程

自動識別故障的準確性,應以現場真實環境下動態檢車員發現并經現場檢車員確認的故障為評判依據。研究期間,應重點關注自動識別系統的漏檢故障,將動態檢車員發現的并經現場人工檢查確認屬實的漏檢故障,及時進行故障標注,納入自動識別故障庫,以最大程度減少漏檢的發生。

2.3 研究進展

2020年6月下旬,華為公司完成了TFDS過車數據向自動識別服務器的實時傳輸,并通過模擬TFDS集中作業平臺展示了自動識別結果,鄭州北車輛段5T檢測車間組織人員對TFDS自動識別結果進行了復核確認。因自動識別系統仍處于前期測試階段,考慮到可能對現場作業造成影響,當前只將鄭州北車輛段隴海線上行TFDS探測的數據向自動識別服務器進行傳輸。TFDS車輛故障自動識別系統僅對C70和C70E2種車型側架部位故障進行識別,識別結果多為搖枕彈簧、橫跨梁螺栓、鎖緊板、搭載異物等故障。

2.3.1 自動識別故障圖片篩選

自動識別技術研究共開展5周,第1周試驗處于設備調試階段,自動識別故障數量偏少,其他時間段自動識別故障數量達到穩定,需要人工確認的故障圖片僅占全部識別圖片的5%以下,具體數據見表1,篩選效果顯著,且故障圖片的異常部位均有明顯標識,可幫助動態檢車員快速做出判斷。自動識別初步篩選與動態檢車員人工確認相互配合,能夠顯著提升TFDS動態檢查作業效率。

表1 故障圖片識別數量表

2.3.2 自動識別故障覆蓋范圍

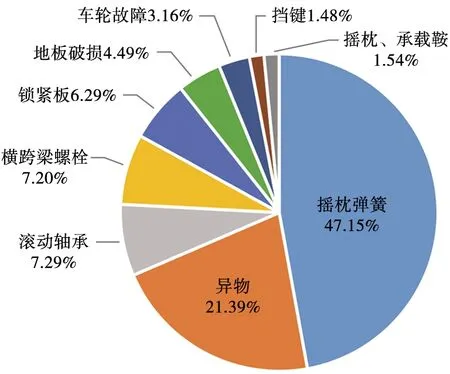

側架工位自動識別故障類型及其占比如圖2所示。可以看出,自動識別覆蓋范圍大,能夠涵蓋該工位所有車輛配件和各種常見的故障形態,且各故障在側架工位的占比符合現場實際。

圖2 側架工位自動識別故障類型及其占比

2.3.3 經現場確認屬實故障的自動識別情況

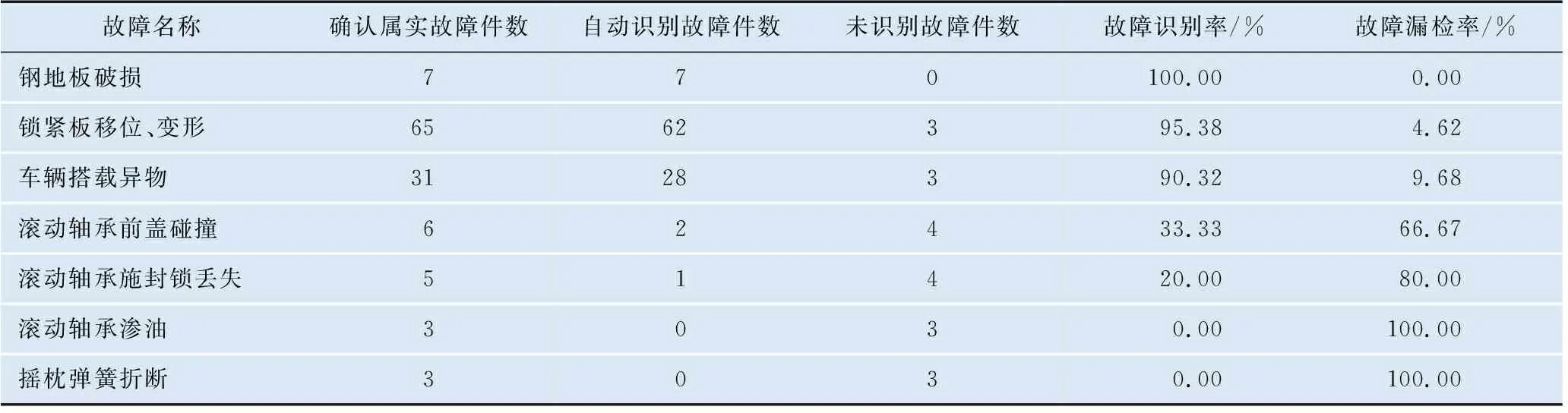

2020年7月22日—8月4日,TFDS人工動態檢查作業提交并經現場確認屬實的車輛故障120件,自動識別系統共提交100件,漏檢20件。現場確認屬實故障明細見表2。

表2 現場確認屬實故障明細

自動識別系統對鋼地板破損,鎖緊板移位、變形,車輛搭載異物三類故障的識別率達到90%以上,識別效果較好。滾動軸承前蓋碰撞和施封鎖丟失故障漏檢率較高,表明自動識別精度設置過低,可以通過適當調整識別閾值實現故障的全部識別。滾動軸承滲油和搖枕彈簧折斷均未能識別,表明這2類故障在自動識別故障庫中較少,故障標注不準確。

從目前TFDS自動識別故障的現狀可以看出,自動識別系統對故障特征的掌握還存在偏差,距離現場實際運用還有差距。需要華為公司的的技術人員與TFDS運用管理人員進行溝通,針對未識別故障逐一進行分析,修正TFDS自動識別模型,提高故障識別的準確率。

3 TFDS車輛故障自動識別系統的應用前景

在確保不發生較大車輛故障漏檢的前提下,自動識別系統的實際應用分兩步實現:第一步以提高作業效率為目標,逐步擴大自動識別范圍[2]。實現對通用鐵路貨車側架工位的自動識別后,每列車的技檢時間由10 min縮短為8 min,動態檢查作業組由5人減至4人。第二步以替代人工檢查為目標,做到鐵路貨車全范圍的故障自動識別,實現貨車運用安全“三防”體系建設從“人防”到“技防”的重大進步,大大減少TFDS動態檢車員數量,顯著提高勞動生產率。

4 TFDS車輛故障自動識別技術發展建議

(1) 不斷完善更新故障庫。車輛故障的自動識別高度依賴于既往發現的車輛故障,故障圖片越多自動識別的準確率越高。這就需要積累大量的故障圖片,不斷更新、補充故障庫。對于嚴重危及行車安全的不常見故障,可以采用在特定場所人為制造車輛故障或者利用圖像處理軟件將無故障的車輛圖片修飾為故障圖片,以供自動識別系統自主學習。

(2) 建立識別結果雙向反饋機制。目前,華為公司的技術人員重點對漏檢故障圖片進行正反饋,通過不斷調整識別模型的預報閾值,標注故障特征供系統自主學習。對誤報故障還未形成負反饋機制,將來應在故障庫中對誤報故障進行剔除,以提高系統識別故障的準確率。

(3) 繼續推進其他車型側架部位的故障自動識別系統研發。由C70和C70E型車輛逐步擴大到其他所有裝用轉K6型轉向架的車輛,進而擴展至其他車種車型,早日實現通用鐵路貨車側架工位故障全識別。