352226X2-2RZ型軸承運用中產生滲油(甩油)現象的原因分析及對策

范海榮

(中國鐵路南昌局集團有限公司 福州東車輛段,福建 福州 350014)

鐵路貨車輪對軸承滲油是一種較為常見的現象。在運用中,常常把大面積的滲油稱之為甩油,并把甩油軸承列為故障軸承。出現故障軸承后,會將車輛扣修并回送到鄰近的運用車間站修所進行更換輪對。在段修收入輪對進行檢修時也是如此處理,遇見滲油較多的軸承就列為故障軸承,并做退卸軸承處理。但是在2020年4月份,福州東車輛段在進行段修時發現數量不少的352226X2-2RZ甩油軸承,這批352226X2-2RZ軸承于2019年4—5月份段修期間壓裝在輪對上支出,已經運行了約1年時間,而在這1年時間里均沒有出現TADS和THDS報警。為什么軸承滲油并沒有在運用中引起熱軸?為解決這個問題,本文進行了一系列的調查和分析。

1 滲油軸承情況

1.1 滲油軸承分解前狀態

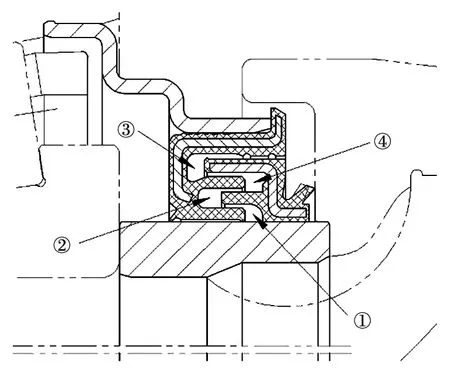

滲油軸承在分解前的外觀狀態如圖1所示。

圖1 滲油軸承分解前的外觀

1.2 滲油軸承分解檢查情況

現場查驗發現,滲油軸承內外油封及密封罩外觀質量良好,密封罩及密封座壓裝深度合格。拆解檢查發現,軸承外圈、內組件、油脂良好。清洗后稱重注脂量為405 g,符合要求。

1.3 滲油軸承油封檢測情況

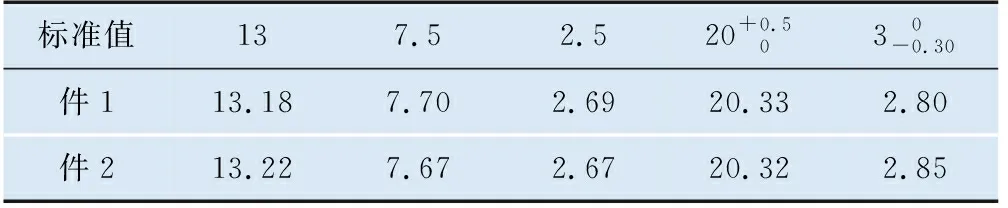

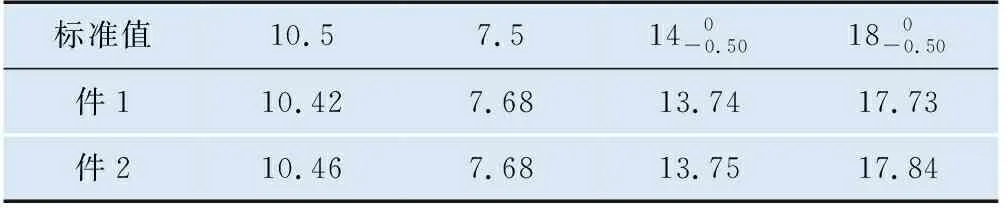

通過觀察分析軸承滲油位置,確定油脂是從內油封與外油封間隙處滲出,初步分析原因為內外油封的徑向間隙和軸向間隙不符合要求導致。緊接著對內外油封組成相關尺寸進行了檢測,從密封座退卸后對內油封進行測量,對比軸承組裝圖的有關尺寸進行如下檢測:軸承內外油封軸向間隙涉及4處,如圖2中①②③④所示。涉及軸向間隙的內外油封尺寸見圖3。

圖2 軸承內外油封軸向間隙

圖3 涉及軸向間隙的內外油封尺寸

涉及軸向間隙的內外油封尺寸檢測數據見表1、表2。

表1 外油封高度尺寸 mm

表2 內油封高度尺寸 mm

軸向間隙受外油封組成中密封罩C面與外圈端面間距、內油封端面與密封座端面間距、兩密封座外端面間距及兩內圈大端面間距的影響,上述尺寸測量結果見表3。

表3 相關配合間距尺寸 mm

根據表3中的檢測數據分析,內外油封高度尺寸及相關配合間距尺寸均在合格范圍內,但組裝后圖2中②處的內油封唇口軸向間隙處于極限尺寸。

2 滲油原因分析

根據以上檢測情況,分析軸承滲油的原因。

2.1 圖2中②處內油封唇口軸向間隙處于極限尺寸

受密封罩C面與外圈端面間距、內油封端面與密封座端面間距、內油封橡膠唇7.5 mm處尺寸影響,在出現極限組裝狀態時,導致圖2中②處內油封唇口軸向間隙處于極限尺寸,內腔變大,油脂有滲出風險。

2.2 外油封主唇與密封座外徑間隙的影響

圖4 外油封主唇與密封座外徑間隙

2.3 軸承組裝過程中內外油封預注油脂的影響

軸承在安裝內油封組件時需在外油封內徑處涂抹5~10 g油脂。由于人工涂抹油脂,個別產品會出現油脂涂抹過量或局部涂抹不均勻或違規作業導致大塊油脂掉落在油封外部現象,如圖5、圖6所示。

圖5 外油封內徑處油脂不均勻

圖6 油封外部黏附油脂

2.4 軸承內油脂運動原理

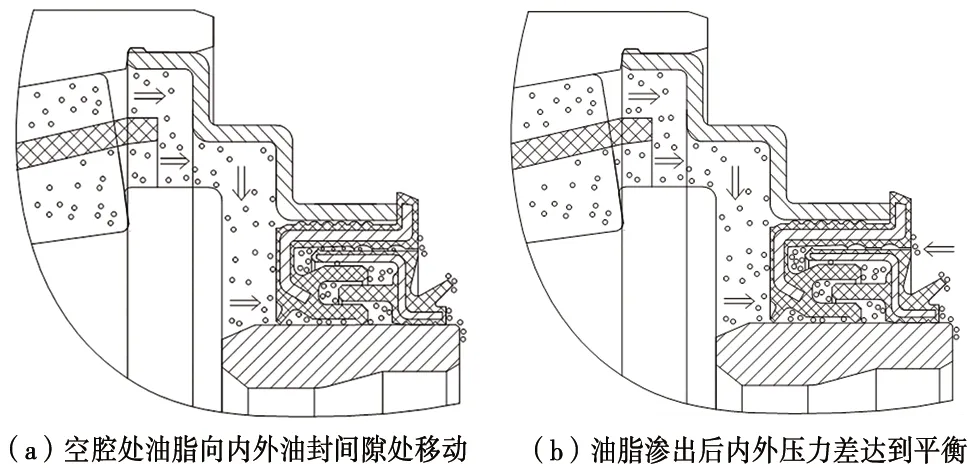

軸承在運轉時,受運轉熱內壓增大及旋轉離心力的作用,軸承內部所注油脂開始向油封空腔處移動,如圖7所示。隨著外移油脂量的增加,密封腔內壓力增大。油封主唇間隙偏大的油封,其空腔處預注油脂受壓力及旋轉離心力的作用導致油脂滲出。油封迷宮內腔油脂流出后,軸承內部黏稠度較高的油脂進入內腔,根據流體力學原理,此時軸承內外壓力達到平衡,油脂不再滲出,如圖8所示。

圖7 軸承內部油脂向空腔處移動

圖8 空腔處油脂向內外油封間隙處移動至 內外壓力差平衡

3 結論

經分析,造成軸承滲油的主要原因是內外油封軸向及徑向間隙處于極限尺寸造成,其次是由于人工涂抹油脂過量。當滲油軸承在運用中滲出少量油脂后,軸承內外壓力達到平衡后即不會再出現滲油現象。

4 檢修建議

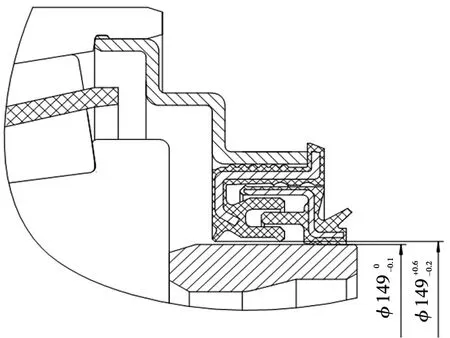

(1) 為避免極限組裝問題,建議油封制造廠家將內油封唇口尺寸由7.5 mm調整為8.5 mm,將外油封主唇與密封座外徑間隙由-0.10~0.35 mm調整為-0.10~0.2 mm。

(2) 軸承廠家將油封涂脂由人工作業調整為自動化作業,以確保油脂涂抹定量且均勻。

(3) 運用中發現軸承甩油時,除了觀察甩油程度外,還應同時檢查密封裝置是否異常、有無碰傷,檢查施封鎖和軸端螺栓有無松動等。若軸承檢查無異常,且沒有TADS和THDS預報,則不需要扣修輪對。

(4) 輪軸在進行廠段修時,除了觀察甩油程度外,還可以查看軸承標志板A欄的軸承首次裝用年月,同時加強軸承的轉動檢查和外觀檢查。若剩余壽命大于12個月且轉動檢查無異聲、卡滯現象,密封裝置良好無異常,前蓋及后擋無碰傷、變形,軸端螺栓、施封鎖等均無異常時,可以不退卸軸承。