CA系列臥式車床卡盤與法蘭連接機(jī)構(gòu)改進(jìn)*

藺 用 王富紅

(①西京學(xué)院機(jī)械工程學(xué)院,陜西 西安 710123;②國家能源集團(tuán)新疆能源有限公司,新疆 烏魯木齊 830023)

近年來,隨著我國制造業(yè)不斷崛起,越來越多機(jī)械制造工程師、機(jī)械加工技師等專業(yè)隊伍加入到這支大軍中,使我國機(jī)械制造水平實現(xiàn)了質(zhì)的飛躍[1]。但要實現(xiàn)“中國制造2025”宏偉目標(biāo),使我國制造行業(yè)由“制造大國”向“制造強(qiáng)國”目標(biāo)轉(zhuǎn)變,就離不開先進(jìn)、可靠、安全的機(jī)械加工設(shè)備[2]。經(jīng)過市場調(diào)查研究發(fā)現(xiàn)現(xiàn)代制造業(yè)已經(jīng)不同于以往,一個企業(yè)生產(chǎn)能力高低往往由生產(chǎn)車間工人技術(shù)水平和企業(yè)生產(chǎn)規(guī)模來決定[3],而車間工人技術(shù)水平高低與所操作加工設(shè)備有直接關(guān)系,設(shè)備穩(wěn)定性起到了關(guān)鍵作用。在機(jī)械制造中不管是數(shù)控車床還是普通車床或者是更先進(jìn)的車銑復(fù)合加工中心,都離不開卡盤[4]。它作為一種最常見通用夾具,也是每一臺車床標(biāo)配夾具[5]。常見卡盤按卡爪數(shù)量分為兩種:一種是三爪卡盤,一般為自定心聯(lián)動式;一種是四爪卡盤,以非自定心單動式居多。

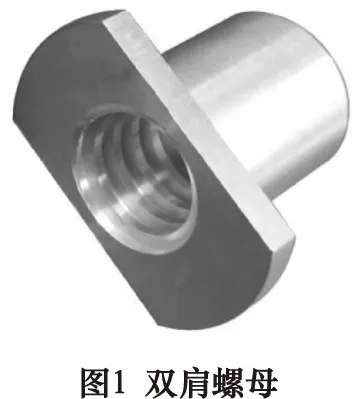

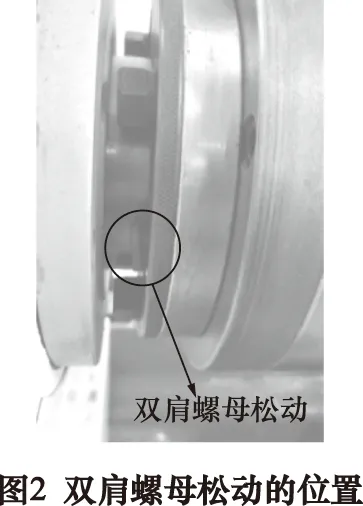

筆者學(xué)校在2020年初采購了一批山東滕州某機(jī)床廠CA6140型普通車床,發(fā)現(xiàn)其三爪卡盤與法蘭盤連接部位定位機(jī)構(gòu)設(shè)計存在一定缺陷。用內(nèi)六角螺栓連接主軸、三爪卡盤和法蘭盤,另一端雙肩螺母(如圖1)在機(jī)床高速運(yùn)行中經(jīng)常會松動(如圖2)甚至脫落,會造成嚴(yán)重安全隱患。機(jī)床在高速運(yùn)行中發(fā)生這種情況,后果不堪設(shè)想。

后期維修人員對法蘭左側(cè)雙肩螺母進(jìn)行緊固,但跟本無法鎖緊。只能把整個機(jī)構(gòu)全部拆下再逐個維修,不但花費(fèi)很長時間,而且維修過程至少需要兩個人同時協(xié)作。維修后繼續(xù)使用沒有多久又出現(xiàn)松動現(xiàn)象。經(jīng)過進(jìn)一步分析發(fā)現(xiàn)這是一個會反復(fù)出現(xiàn)的持久性難題,要徹底解決就需要對連接結(jié)構(gòu)進(jìn)行改進(jìn)。

1 CA系列臥式車床主軸結(jié)構(gòu)及運(yùn)行特點(diǎn)

1.1 主軸結(jié)構(gòu)

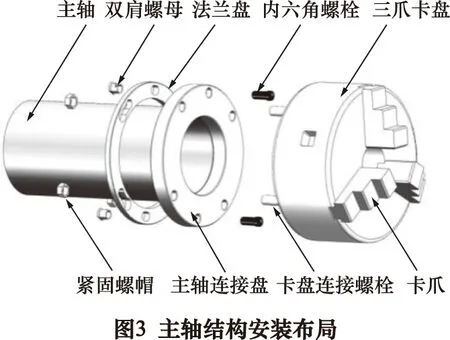

CA系列臥式車床主軸結(jié)構(gòu)按功能分為:主軸、雙肩螺母、緊固螺帽、法蘭盤、主軸連接盤、內(nèi)六角螺栓、卡盤連接螺栓、三爪卡盤和卡爪。其安裝布局如圖3所示。

1.2 車床主軸高速運(yùn)轉(zhuǎn)時的特點(diǎn)

(1)線速度高,離心力大。由于采用了高電壓、大功率、高轉(zhuǎn)速電動機(jī)作為動力源,所以高速運(yùn)轉(zhuǎn)時輸出扭力強(qiáng)。早期普通車床和數(shù)控車床主軸傳動全部采用三相異步電動機(jī)加上多級變速箱結(jié)構(gòu)。隨著技術(shù)不斷發(fā)展,機(jī)床結(jié)構(gòu)有了很大改進(jìn),從而對主軸系統(tǒng)提出新要求,而且因用途而異[6]。數(shù)控車床主軸電機(jī)有變頻電機(jī)無級調(diào)速、伺服主軸電機(jī)無級調(diào)速等。

(2)旋轉(zhuǎn)速度高,慣性大。三爪卡盤自身質(zhì)量重,高速旋轉(zhuǎn)過程中慣性很大。它高速旋轉(zhuǎn)跟周圍空氣產(chǎn)生較大摩擦力,主軸連接處螺栓要承受很大扭力,卡盤本身也會承受較大離心力。

(3)主軸采用空心軸設(shè)計,要求有足夠剛性、耐磨性、抗震性及尺寸穩(wěn)定性[7]。設(shè)計為空心軸設(shè)計一方面加工細(xì)長軸類零件時可以穿過主軸進(jìn)行卡盤裝夾,另一方面能起到易散熱效果。車床主軸穿插在主軸箱里面部分承受多個齒輪扭力、摩擦力和封閉環(huán)境內(nèi)部熱膨脹壓力等影響,外部零件加工時受刀具切削阻力影響。因此,主軸設(shè)計還要求有足夠抗疲勞強(qiáng)度。

2 問題原因分析

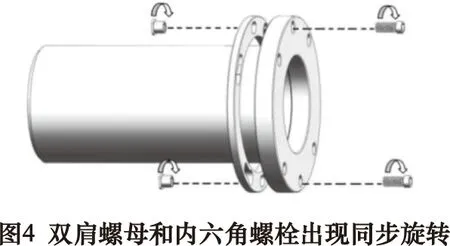

經(jīng)過多次拆裝和維修發(fā)現(xiàn)無法鎖緊原因是定位用的雙肩螺母和內(nèi)六角螺栓出現(xiàn)問題,左側(cè)雙肩螺母和右側(cè)內(nèi)六角螺栓在緊固時會出現(xiàn)同步旋轉(zhuǎn)(如圖4),內(nèi)六角螺栓在圓柱孔里根本找不到受力點(diǎn)或支撐點(diǎn)。以其現(xiàn)有結(jié)構(gòu)繼續(xù)使用,緊固以后保持不了多久還會繼續(xù)松動,而且下次再維修很難拆卸,沒有從源頭解決問題。經(jīng)過不斷思考認(rèn)為只有對其連接方式進(jìn)行設(shè)計優(yōu)化和改進(jìn),才能徹底消除隱患。

3 制定改進(jìn)方案

經(jīng)研究CA系列臥式車床卡盤與法蘭連接定位機(jī)構(gòu)改進(jìn),解決主要問題是怎樣限制連接部位內(nèi)六角螺栓旋轉(zhuǎn)自由度,使其在左側(cè)雙肩螺母端緊固時,螺栓受到扭力作用仍有支撐點(diǎn),自身不會同步轉(zhuǎn)動。擬定以下3種改進(jìn)方案:

方案一 適當(dāng)加長內(nèi)六角螺栓頭部尺寸。使其頭部能直接頂在右端卡盤邊緣上且不影響卡盤與主軸連接盤之間配合,在螺栓頭部找到支撐點(diǎn)進(jìn)行限制螺栓旋轉(zhuǎn)。此時只能采用異型內(nèi)六角螺栓。

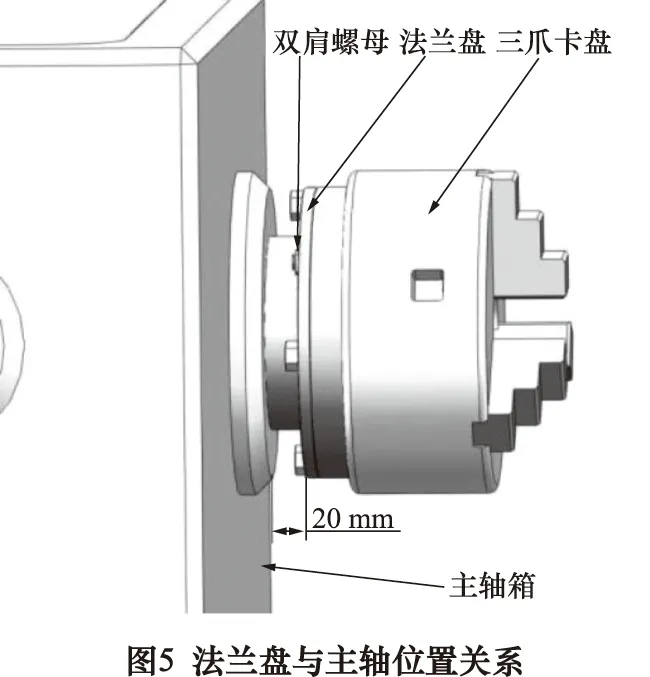

方案二 加入彈性墊圈給內(nèi)六角螺栓增加旋轉(zhuǎn)阻力。由于內(nèi)六角螺栓頭部沒入沉孔內(nèi),所以只能在雙肩螺母端加入彈性墊圈,起到增大旋轉(zhuǎn)阻力作用。這種方法通過增強(qiáng)雙肩螺母和螺栓之間拉力來改變兩者之間旋轉(zhuǎn)阻力,以此來限制內(nèi)六角螺栓旋轉(zhuǎn)自由度。但需要注意機(jī)床廠家考慮到主軸高速轉(zhuǎn)動穩(wěn)定性,設(shè)計法蘭盤安裝位置離主軸箱只有20 mm左右距離(如圖5)。可操作空間很小,很難容納較長螺栓和螺母,太長將無法拆卸及維修,所以不宜選擇彈力太大和伸展長度太長的彈性墊圈。

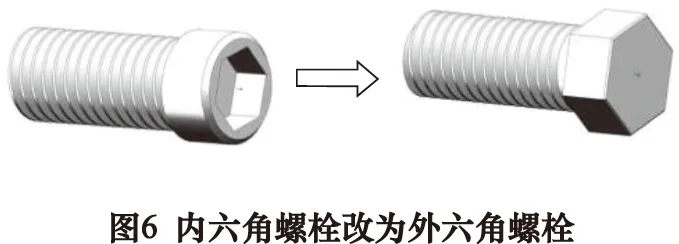

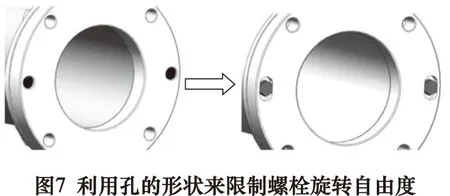

方案三 更換內(nèi)六角螺栓為外六角螺栓(如圖6),改變主軸連接盤沉孔形狀。外六角螺栓利用頭部六邊形可以對自身旋轉(zhuǎn)自由度進(jìn)行限制。方法是讓外六角螺栓頭部六角面與孔壁面貼合,給螺栓找到支撐點(diǎn),以達(dá)到限制旋轉(zhuǎn)自由度目的。外六角螺栓是一種比較常用螺栓[8],頭部六角面限制旋轉(zhuǎn)自由度效果較好。

同時還要改變主軸連接盤沉孔形狀。把圓柱形沉孔變?yōu)闄E圓形沉孔,外六角螺栓六角面剛好可以卡在橢圓形沉孔孔壁上,在孔壁處找到支撐點(diǎn),這是利用螺栓自身外形來限制其旋轉(zhuǎn)自由度,配合后效果如圖7。

4 確定最優(yōu)方案實施

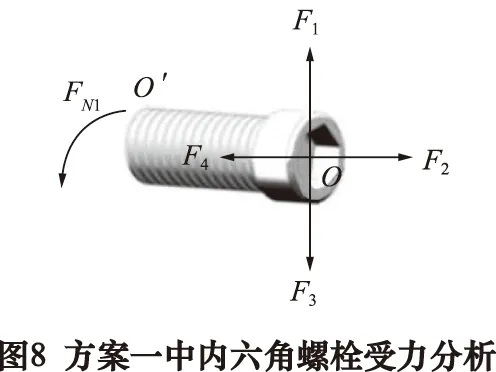

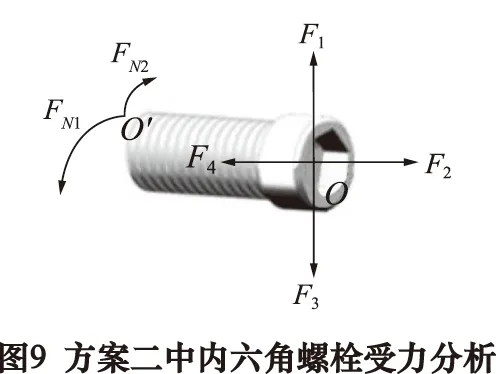

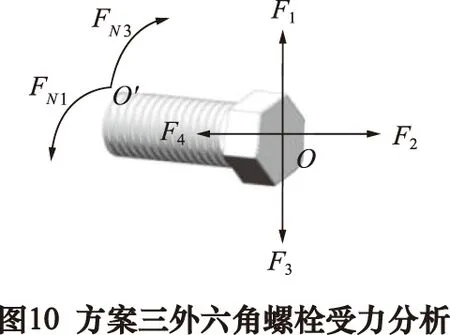

對以上3種方案進(jìn)行分析研究,若主軸連接盤對螺栓的支撐力為F1,沉孔底部對螺栓的支撐力為F2,螺栓自身重力為F3,雙肩螺母緊固時的拉力為F4,雙肩螺母緊固時的扭力為FN1,彈性墊片的彈性阻力為FN2,外六角螺栓在橢圓沉孔中孔壁的支撐力為FN3。下面依次對這3種實施方案進(jìn)行分析:

方案一中內(nèi)六角螺栓受力分析如圖8所示,根據(jù)牛頓第三定律:相互作用的兩個物體之間的作用力和反作用力總是大小相等,方向相反,作用力在同一條直線上。以此可以得出:F1=F3,F(xiàn)2=F4,而在緊固左端雙肩螺母時FN1則會出現(xiàn)FN1>0,因此,雙肩螺母端緊固時內(nèi)六角螺栓依然會轉(zhuǎn)動無法實現(xiàn)定位效果。原因是內(nèi)六角螺栓在螺栓頂部找到了支撐點(diǎn),但是螺栓本身旋轉(zhuǎn)自由度還是無法限制,故排除方案一。

方案二中內(nèi)六角螺栓受力分析如圖9所示,根據(jù)牛頓第三定律可以得出:F1=F3,F(xiàn)2=F4,而在緊固雙肩螺母時FN1則會出現(xiàn)FN1>0且FN2>0,但FN1遠(yuǎn)大于FN2。所以,內(nèi)六角螺栓自由度是有所限制,但是這個限制力太小,抵消不了雙肩螺母端緊固時扭力FN1。經(jīng)過實際測試僅靠彈性墊圈的彈力限制螺栓旋轉(zhuǎn)還遠(yuǎn)遠(yuǎn)不夠,方案二使用效果很不理想,所以也不宜采用。

方案三中外六角螺栓受力分析如圖10所示,根據(jù)牛頓第三定律可以得出:F1=F3,F(xiàn)2=F4,而在緊固雙肩螺母時FN1則會出現(xiàn)FN1>0,而此時外六角螺栓受到孔壁的阻力FN3>0,依據(jù)動量守恒定律:一個系統(tǒng)不受外力或所受外力之和為零,這個系統(tǒng)的總動量保持不變。所以,可以推導(dǎo)出FN1=FN3,因此外六角螺栓旋轉(zhuǎn)自由度被完全限制,經(jīng)過實測這一方案實施效果最好,也符合改進(jìn)需求。

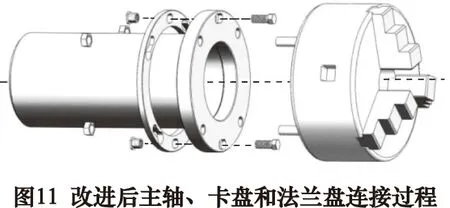

經(jīng)過以上方案對比研究,最終確定用方案三來解決這一難題。首先進(jìn)行3D設(shè)計與建模,確定需要改變部件尺寸位置和精度,之后在機(jī)加車間進(jìn)行橢圓沉孔加工與熱處理,最后在現(xiàn)場調(diào)試與安裝,校正主軸跳動量和形位公差[9],最后進(jìn)行試切加工。改進(jìn)后主軸、卡盤和法蘭盤連接過程如圖11所示。

5 改進(jìn)效果測試

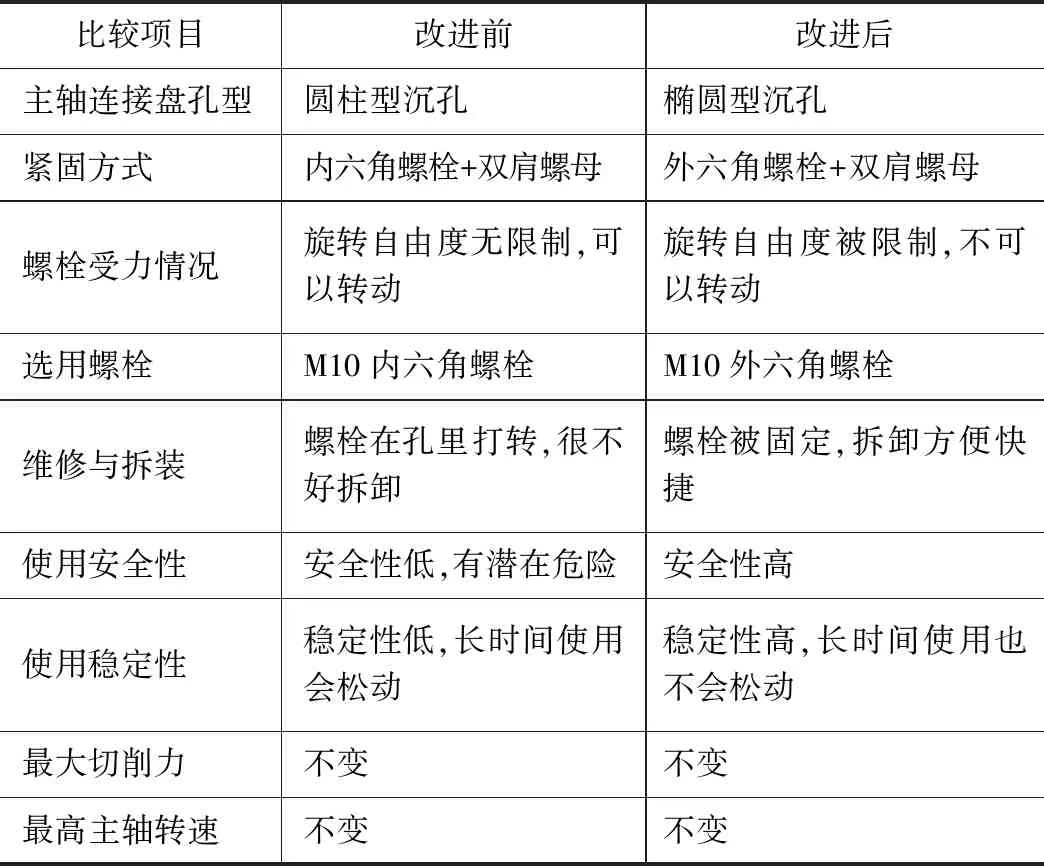

經(jīng)過這次對CA系列臥式車床卡盤與法蘭連接部位改進(jìn)以后,通過測試發(fā)現(xiàn)車床主軸與卡盤連接更加牢固可靠。長時間運(yùn)行也不松動,后期維修拆裝也很方便,真正從源頭解決了這一頑固性問題。改進(jìn)前后主軸部件變化和使用效果對比見表1。但這個改進(jìn)方案最好是機(jī)床廠家在機(jī)床制造過程中從源頭上著手改變加工工藝、工序,在主軸連接盤制造加工時就把圓柱沉孔變?yōu)闄E圓沉孔,這是最好的解決辦法,若是后續(xù)使用中讓用戶再去改變,加工成本高不說,還對加工機(jī)床精度、加工范圍、裝夾精度及工人技術(shù)水平等都有較高要求,實施還是有一定難度。

表1 改進(jìn)前后主軸部件變化和使用效果對比

6 結(jié)語

任何一款先進(jìn)制造設(shè)備,都是經(jīng)過無數(shù)次改進(jìn)、優(yōu)化、再改進(jìn)、再優(yōu)化才完善。只有不斷試驗,才能發(fā)現(xiàn)問題;只有不斷發(fā)現(xiàn)問題,才能改進(jìn)產(chǎn)品質(zhì)量,達(dá)到最佳使用效果,哪怕是一些細(xì)小入微問題也不容小覷[10]。CA系列臥式車床作為機(jī)械制造中最基礎(chǔ)、最常用車削加工設(shè)備,在整個工業(yè)生產(chǎn)中占據(jù)非常高的比重。各機(jī)床廠家為了實現(xiàn)安全、穩(wěn)定、精密和智能的發(fā)展目標(biāo),一直在不斷追求新技術(shù)、探索新思路、開辟新空間。經(jīng)過此次改進(jìn),CA系列臥式車床不管是性能方面還是結(jié)構(gòu)合理性方面,都有大幅提升[11],也延長了使用壽命,增強(qiáng)了安全可靠性,這種改進(jìn)方法應(yīng)用于目前機(jī)床生產(chǎn)中,將對機(jī)械制造行業(yè)發(fā)展產(chǎn)生深遠(yuǎn)影響。