電機風路試驗及測量方法研究

鄭偉生

(東方電氣集團東方電機有限公司,四川 德陽 618000)

電動機是工業用電設備中占比最高的電氣設備,而電動機需求最大的是中型異步電動機。提高電動機功率密度,實現成本更低、效率更優是中型異步電動機技術發展的方向和目標,也是電機制造廠家提升行業競爭力的有力保證。在電機設計制造過程中,如何降低電機損耗、提升通風效果是電機研究的關鍵,對提高電機產品的溫升和效率指標、電磁參數選取、結構設計均有積極的指導意義。本文以混合通風結構異步電動機作為研究對象,提出適用于所有混合通風結構電機(包括電動機和發電機)風路試驗的通用性方法,對測量電機鐵心和線圈溫度、電機內部各處風溫、風壓、風速等參數的試驗方法均有很高的指導意義。

1 電動機通風研究現狀分析

目前,我公司對常規高效異步電動機產品進行設計時,溫升方面僅在通風溝寬度、等距和不等距方面作了一些研究,沒有對電機一次風路、二次風路以及風扇做系統性研究。定子繞組溫升多采用理論公式進行計算,同時將新設計電機與參考電機的計算值進行對比,結合參考電機的溫升計算值,來判斷新設計電機的繞組溫升。對于大多數電動機而言,其理論計算值與實際試驗溫升值相差10~30K,而軸承溫升無法做準確的計算和判斷,因此造成電機質量風險偏大。

現在國內外多利用三維建模以及仿真計算對電機繞溫升及通風損耗進行研究,并以試驗參數作為支撐,而我公司對常規高效電動機產品的通風損耗仿真研究和試驗驗證方面投入的較少,積累的仿真數據以及試驗數據不足,造成在新產品設計時,無法對現有產品結構作進一步優化,以達到在節約成本的同時,提高電機的效率,降低電機溫升,保證電機安全可靠運行。因此,本課題研究顯得尤為迫切和重要。

2 試驗電機冷卻風路結構簡述

本課題研究的電動機產品為臥式安裝的全封閉空空冷異步電動機,空空冷卻器位于電機頂部。在電機內部傳動側安裝內風扇,在電機外部非傳動側安裝外風罩及外風扇。在電機內部,內風扇將熱空氣吹入冷卻器,熱空氣流經冷卻器冷卻后,進入電機內部的冷風先冷卻非傳動端線圈端部,一路風進入轉子軸肋到達內風扇處,一路風經轉子風溝、氣隙、定子風溝冷卻直線段線圈,然后經定子鐵心背部、鐵心傳動端幅板通風孔,冷卻傳動端線圈端部,最后到達內風扇處,形成內循環風路;在電機外風路,同軸的離心風扇旋轉抽吸外部環境空氣流經折流板,冷卻器管再送至環境,形成開啟式通風方式。

3 風路測量內容

測量內容包括鐵心溫度、風溫、風壓和風速。測量風路包括一次風路和二次風路。測量位置包括定子鐵心、線圈端部、內風扇處、冷卻器出風口處、外風扇處。

4 風路測量設備

(1)溫度測量:熱電偶、測溫試紙、PT100。(2)風壓測量:壓力傳感器。(3)風速測量:風速葉輪、testo450風速測量儀(可同時測量溫度)。(4)其他設備:風阻擋板、冷卻器支架和千斤頂。

5 風路測量方法

5.1 鐵心及線圈端部溫度測量

(1)在鐵心外圓處放置17個測溫試紙(每個鐵心段1個,徑向位于頂部位置)。(2)插轉子前,在線圈端部外圓及內圓處貼測溫試紙,每端貼8片(線圈內圓、外圓各4片),共16片。徑向位置分別為3點、6點、9點、12點方向。(3)利用電機產品自帶的6個層件RTD測溫元件Pt100,測量定子繞組溫度。(4)記錄各處的實測溫度數據,以分析電機鐵心及線圈端部溫度分布規律。

5.2 一次風路的測量

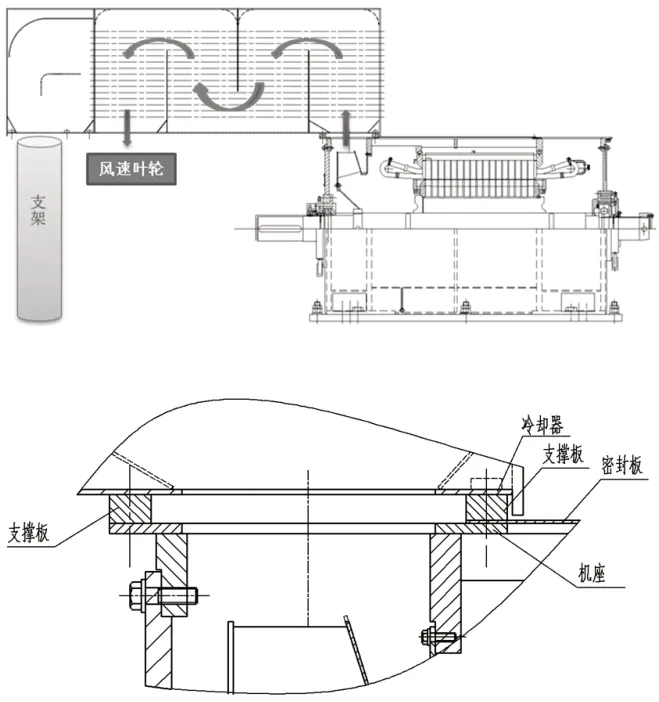

(1)一次風路的風溫測量。在鐵心段軸向安裝5個熱電偶,用于測量鐵心段處風溫分布情況。同時在電機進出風口機座壁上各安裝4個測風溫裝置(圓周均布,分布在3、6、9、12點位置,電機產品自帶2個測風溫裝置,新增6個熱電偶)測量進、出風口風溫。記錄各處風溫數據,以便分析一次風路的風溫分布情況。(2)一次風路的風壓測量。在內風扇外圓處、傳動端線圈端部外圓處、電機進風口處分別安裝1個壓力傳感器,共3個,測量并記錄風壓值,以分析一次風路風壓降。(3)一次風路的風速測量。如圖1所示,將冷卻器旋轉180°,旋轉后,冷卻器一次風路進風口仍壓緊在電機出風口位置,冷卻器左側放置在支架上,然后在圖示冷卻器一次風路出風口位置安裝testo450風速測量儀,記錄數據,以測量內風路風速(外風路風扇拆除)。

圖1 風速測量示意圖

5.3 二次風路的測量

在測量一次風路的風溫時,用testo450風速測量儀(可同時測量風溫)分別在風扇罩外側和冷卻管出風口處測量風溫、風速,用壓力傳感器在外風路進風口位置及冷卻管出風口處測量風壓,每處各記錄3組數據,以分析電機二次風路特性。

5.4 外風扇特性及外風路特性分析

(1)風扇損耗測量(冷卻器正常安裝)。①去掉內、外風扇,電機旋轉至額定轉速,記錄空載損耗值,求得風摩耗P1。②只安裝內風扇,電機旋轉至額定轉速,記錄空載損耗值,求得風摩耗P2。

(2)安裝內、外風扇,電機旋轉至額定轉速,記錄空載損耗值,求得風摩耗P3。根據損耗測量結果,內風扇損耗值為P2-P1,外風扇損耗值為P3-P2。

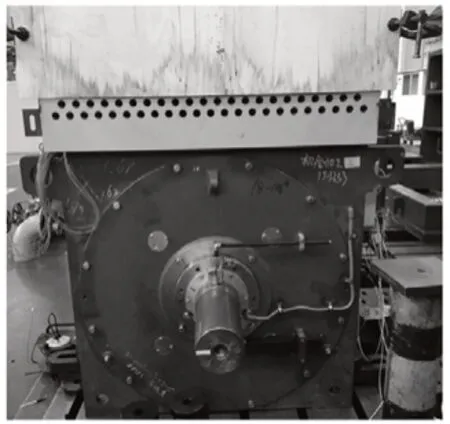

(3)外風扇特性分析。外風扇作為旋轉的壓力提供元件,其氣動特性是通過改變外風路風阻,測量不同風阻條件下流經風扇流量以及風扇兩端壓差獲得的。在額定轉速下,在冷卻管出風口處用風阻工裝板調整出風口的面積(調節風路阻力),測量外風扇出口與冷卻器出口風壓降,同時測量外風扇的風速,繪制風扇特性曲線(工裝板安裝位置見圖2)。

圖2 冷卻器出風阻力調節

(4)外風路的風阻特性。電機轉速分別設定為100r/min、

200r/min,300r/min、400r/min、500r/min、600r/min、750r/min;測量外風扇出口與冷卻器出口風壓降,同時測量外風扇的風速,繪制外風路風阻曲線。(5)內風扇及內風路特性分析。內風扇與轉子通風道為串聯結構,實現比較困難,建議制作單獨工裝或去專業廠家進行風扇特性曲線測繪;內風路風阻特性分析,建議增加參考風扇(已知該風扇的風扇特性曲線),在電機進風口設置接口,對電機按圖2進行鼓風,測量風量,通過不同轉速或不同參考風扇繪制出內風路風阻特性曲線。

5.5 溫升試驗

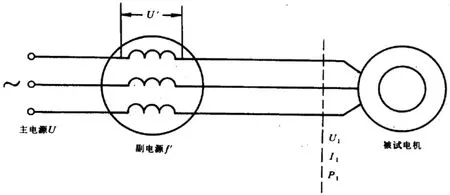

由于我公司直流試驗站拖動機容量有限,本課題采用了定子疊頻法進行溫升試驗。疊頻法詳細過程參照GB/T1032。試驗基本過程包括空載溫升試驗、降低電壓定子疊頻溫升試驗、確定額定負載條件下溫升。定子疊頻法的主要試驗線路圖見圖3。

圖3 試驗線路圖

圖中U為主電源電壓;f為主電源頻率;U′為副電源電壓;f′為副電源頻率。

6 風路測量步驟

(1)下線時,安裝層件測溫元件RTD,用于測量定子繞組溫度。(2)插轉子前,定子繞組端部貼測溫試紙。此時,未安裝冷卻器。(3)裝軸承前:①通風道貼測溫試紙,試紙位于定子鐵心背部。②定子機座進、出風口安裝熱電偶。③定子鐵心段安裝熱電偶。④在內風扇外圓處、傳動端線圈端部外圓處、電機進風口處安裝壓力傳感器。(4)冷卻器正常安裝。①風扇損耗測量:a.不裝內風扇,測空載損耗,即通風道的風摩耗P1;b.裝內風扇,測空載損耗,即通風道+內風扇的風摩耗P2;c.冷卻器旋轉180°,測量一次風路風速。②二次風路測量。a.測量二次風路風溫、風壓、風速;b.變轉速,調節錯位工裝板位置,測量外風扇風壓及風速,以獲得外風扇特性曲線;c.電機旋轉至額定轉速時,測空載損耗,即通風道+內風扇+外風扇的風摩耗P3。

7 試驗注意事項

(1)為方便埋置鐵心段處的風溫測量元件,電機結構設計時,機座頂部鐵心段處不能封死。試驗時,可用3mm厚的鋼板Q235A作為工裝板把合在此處。(2)測量一次風路風速時,需用工裝支架和千斤頂支撐冷卻器。選擇適當厚度的風阻工裝板,每次調整位置后,固定好風阻板,以免外風路風壓過大,風阻板被吹開引起漏風,影響試驗效果。(3)線圈端部溫度貼片需在插轉子前完成。

8 結語

電機通風試驗研究是一個系統性工程,它對電機電磁參數選取、結構優化設計、流體設計、冷卻器及風扇選型等均有重要的指導意義。本課題針對混合通風結構異步電動機提出的風路測量試驗方法,部分試驗方法同樣適用于徑向通風異步電動機以及大中型同步電機的風路試驗研究中。