鑄軋卷天然氣單耗偏高的分析及降低的措施

摘要:蘇鋁鑄軋車間天然氣單耗一直居高不下,為降低天然氣單耗,作者根據實際情況,從鑄軋卷生產流程開始,逐項分析,對燒火系統、生產工藝、管理系統三大方面分別分析并作出整改措施,并且取得明顯效果!

關鍵詞:鑄軋卷;單耗;優化;考核;管理

引言

從鑄軋卷的生產流程開始,逐個環節分析,根據熔煉爐的原始設計和實際生產經驗,從系統、工藝及管理入手,不斷的摸索、實驗、檢查、驗證、記錄,逐步改善天然氣消耗情況。

1.鑄軋卷生產流程

將坯料加入到熔煉爐內進行熔煉,熔煉后,經過精煉、在線除氣、軋機軋制成鑄軋卷。

2.影響鑄軋卷天然氣單耗的因素分析

根據現場實際情況及之前的工作經驗,我們從系統、工藝、管理等三個方面來分析影響天然氣消耗的原因。

2.1?燒火系統

本系統采用了負荷能力較小的點火燒嘴連續陪燒的方式,確保燒咀切換燃燒安全。點火燒咀內設點火電極,采用了可編程控制器及觸摸屏等先進可靠元器件,實現各工作狀況邏輯操作、聯鎖保護、時序控制功能,采用氣動角行程蝶閥進行空、煙氣切換,并配有高可靠閥位位置開關,確保切換安全。

燒火系統包括以下幾方面:

(1)控制回路。

PLC控制系統,由6ES7系列模塊和TP27O觸摸屏組成。

(2)設備。

設備包括爐門系統、換向閥、點火槍、電機等

(3)供風回路。

供風回路包括助燃、排煙、蓄熱室。

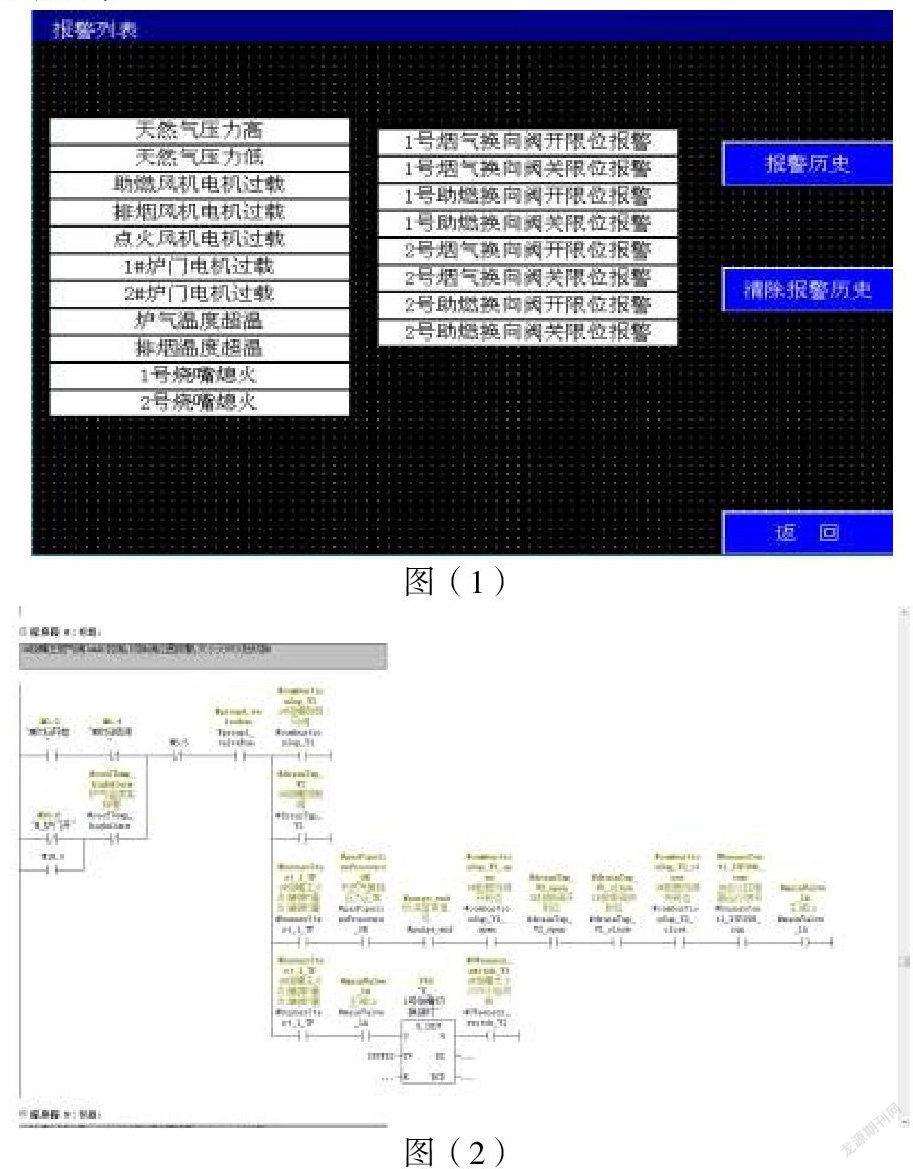

在系統報警列表和PLC程序梯形圖中可以找到顯示影響系統工作的關聯因素。

從報警列表圖(1)和PLC程序梯形圖圖(2)中可以看出,當出現表中任一情況時,系統程序相關聯停止運行,這樣現場熔煉爐進入搶修處理故障時段,在檢修時會造成熔煉爐溫度下降,甚至造成鋁水供應不足,生產終止,嚴重影響燒火時間及熔煉效率,系統的穩定性是影響氣耗的主要原因。

燒火系統的故障主要有以下幾點:

2.1.1?PLC系統運行故障

因為現場空間有限和設計的不足,燃燒系統的控制柜和熔煉爐在同一個工作區域,周圍空氣潮濕,并處在存在有毒有害氣體的工作環境,對電器元器件的腐蝕嚴重,因此PLC模塊故障率高,6ES7322和6ES7321輸入和輸出模塊中的固態繼電器經常損壞,造成的結果一是系統停止運行,無法啟動,二是系統誤動作,造成二次故障。

2.1.2?爐門限位開關的故障

從梯形圖圖(2)可以看出,燒火系統程序中關聯爐門限位,爐門限位未關到位,燒火系統不啟動,爐門限位出現故障時,系統停止燒火。

而系統自帶的LKO44限位更換難度大,需要多人操作,來回反復調節凸輪來校對爐門限位。

爐門的維修要停止燒火才能進行,處理爐門故障時,需要花費大量的時間,嚴重影響系統燒火的工作效率。

2.1.3?氣動蝶閥故障

由梯形圖圖(2)可以看出,1號燒嘴運行時,需要1號助燃管道和2號排煙管道打開,同時1號排煙管道和2號助燃管道關閉,系統未檢測到正確的閥門位置關系時,停止燒火。

檢測不到正確的閥門位置時,一各原因是氣動蝶閥卡住,閥體變形,不動作,另外一個原因是限位開關故障。

原系統換向蝶閥自帶機械式限位開關直接影響系統工作,開、關限位不到位時,系統停止工作,此機械式限位開關故障率高,更換維修費時,嚴重影響系統燒火的穩定性。

2.1.4?點火槍的故障

點火系統頻繁的檢測不到點火槍的火焰,導致點火槍和主槍常熄滅,是造成燒火系統不穩定的主要原因。因原系統中點火槍的助燃風機由一臺功率為4kw鼓風機供風,供風彎道多,導致供風偏弱,特別是在在換向閥切換的過程中爐壓不穩,引起小槍熄滅。

2.1.5?燒嘴天然氣與助燃空氣比例、天然氣流量、助燃空氣流量

燒嘴天然氣與助燃風比例一般為1:11。當爐膛廢氣溫度在700到900℃的條件下,當空氣系數大于1時,空氣系數每減少0.1,則熔煉爐消耗降低3%-5%。由于我們天然氣流量可由天然氣管道上安裝的流量計提供參考,但是助燃風只能依靠人為觀察火焰狀態即不發飄噴射有力視為充分燃燒。

在有限條件下,合理調節天然氣和助燃風的比例,才能有效提高天然氣的燃燒效率。

2.2?生產因素

(1)?生產工藝

熔煉爐內加料的方式以及加料組合也是直接影響天然氣消耗的原因,生產1060牌號和3003牌號時,氣耗明顯不一樣。而車間主要任務是消化公司內邊角料、退料、混料,特別是消化覆膜料、氧化料等難以融化的以及容易燒成灰的薄料等混料,集中投料必然會造成燒火時間長,廢料不融化等情況。

鑄軋線的在線除氣系統不穩定,頻繁釋放鋁水來維持鋁水液面的穩定,造成鋁水二次回爐,甚至造成非正常終止。

(2)成材率

牌號合金成分、鑄軋板的規格、寬度、厚度及凸度等技術參數要符合要求,判定不合格的鋁卷,要重新回爐,二次熔煉,費時費氣。

(3)產量

頻繁的更換生產規格,嚴重破壞生產的連續性,換輥、立板等過頻以及生產窄幅鑄軋版等,產量效率不高,拉高天然氣消耗水平。

2.3管理因素

主要體現在以下幾點:

(1)大爐工為了早點結束勞動量,人為的調節天然氣閥門,天然氣消耗不完全,燃燒率過低。

(2)主操手積極性太差,不能主動觀察熔煉爐燒火情況,造成鋁水過燒,倒爐溫度過高。

(3)部分鑄軋工技術水平不到位,工作時造成非正常終止,誤時誤工。

(4)維修工責任心太差,維修人員檢修不到位,鑄軋機列在生產時發生故障,造成非正常終止。

3.降低鑄軋卷天然氣單耗的措施

3.1?從優化設備改方面采取的措施

3.1.1?解決PLC模塊故障率高的問題

我們采取以下措施:

(1)在配電柜里裝鼓風機,降低模塊工作環境內的濕度和腐蝕性氣體的濃度。

(2)使用密封盒,讓模塊工作在一個相對密閉的環境下,從而減少了腐蝕性氣體的接觸的時間。

(3)減少煙道管路漏風,改進煙道設計。主要是:在底部彎道部位使其平滑過渡,使其排煙的阻力大大降低;對爐臺的排煙管路進行了修復,盡量減少因管路煙氣泄漏對設備的影響;增加爐臺下面和室外的空氣對流,使爐臺下的空氣保持較好的通風,盡量接近室外空氣的質量。

采取以上措施后,電氣系統基本未再出現故障,PLC故障率降低,穩定性增強。

3.1.2?解決爐門控制回路影響燒火程序的問題

一是將爐門控制系統從PLC控制系統分離出來,獨立使用接觸器、繼電器控制,避免因爐門系統故障造成PLC模塊的損壞而影響燒火系統;二是將爐門限位更改,用自制機架安裝機械式開關代替原LKO44型號限位開關。改造后將系統中爐門故障點直接消除,同時改造后的限位不易損壞,不受高溫環境影響,簡單實用,易修復。

3.1.3?解決氣動煙氣切換閥閥板易卡死的問題

經過研究發現,閥板軸和孔之間間隙小,煙塵滲入縫隙,再加上閥體和閥板之間受熱,產生了一定的變形,消除了間隙,從而造成閥板卡死。我們對一些拆下來的故障閥板進行修復。先是拆除了閥上部的盤根密封和壓蓋,減少摩擦和干澀,然后用煤油浸泡閥桿和閥板的配合處,通過錘擊使閥板反復轉動,最后再浸泡再使其反復動作,恢復其使用的靈活性。改造過的閥板經過清洗組合,使用性更好。

3.1.4?換向閥限位開關的升級改造

我們將氣動蝶閥自帶的機械式限位開關升級改造成光電式限位開關,自主設計(已獲國家專利)并投入使用,投入使用后,故障率降低,同時出現故障后,故障原因方便易查,并且只需更換光電開關,在不停系統的情況下,單人即可完成,為正常連續生產保證了時間。

3.1.5?解決點火槍的穩定性

經過現場勘查,決定從助燃風機管道取風,用來給點火槍供風,很好的保障了點火槍的供風力度,這樣也避免因冷卻風機故障造成系統停火,直接減少一個故障點并保證點火槍正常燃燒。

3.1.6?選擇合適電流的鼓風機和排煙風機

我們根據天然氣的流量表顯示的天然氣實時流量數值和實際燒嘴火苗的情況,通過調節供風閥門來調節助燃風流量,以來達到一個最優值。

3.2?從生產因素方面采取的措施

(1)合理安排生產

根據生產安排,合理配比不同型號的廢料,分批、分爐消化,根據料的薄后,安排添加順序,先加少加薄料,后加厚料。

同時,根據生產任務,協調下游車間,常用規格集中生產,減少立板次數,增加生產的連續性。

(2)優化前箱頁面報警系統

在原有的液面報警裝置上增加一級減壓閥,使反應液位變化的壓力信號更加穩定,從而實現了液面高度控制在3毫米以內,減少了因液面報警失控造成的生產問題。

(3)增加鑄軋速度,增加產量

在確保鑄軋卷質量的前提下,改進生產工藝,優化工藝生產參數,增加鑄軋區,由原來的55mm,增加到60mm,減小鑄軋輥的磨削凸度,由此來提高軋機速度,并和冷軋車間配合對鑄軋板的內在質量進行檢測。經過三個月的跟蹤測試,在保證鑄軋板內在質量的前提下,鑄軋的平均速度由原來的0.82m/min,增加到0.92m/min,從而產量增加約12.2%。單線月產量由原來的不到800噸,達到了目前的最高時月產1000噸以上。

3.3?優化管理

3.3.1?全面推行內部市場化

全面推行內部市場化,完善考核機制,制定工序價格的同時,完善工作標準及獎罰標準,將天然氣單耗同班組績效掛鉤,并且直接責任到人,強化責任,加大對熔煉爐主操手考核力度,重獎重罰。

3.3.2?規范燒火管控操作

杜絕大爐工隨意調節天然氣主槍閥門的情況出現。燒火過程管控中增加預扒渣工序,待爐內料熔化平的時候,將大火停止,將爐內漂浮的鋁渣扒出來,并對爐內鋁水進行攪拌,之后繼續燒火燒至規定溫度,提高熔煉效率。

3.3.3?監控熔煉爐天然氣流量數據,收集與分析

通過港華公司技術優化其客戶端,使其程序UI符合車間采集數據的要求,采集每個爐次的天然氣的用量,并與當班爐次的投料量進行對比分析,通過分析爐子的運行狀況可以及時發現設備故障及時處理,使設備處于受控狀態,并及時管控燒火不正常的班組。

4.結論

4.1?效果分析

(1)天然氣單耗連年下降,2017年度101.04m3/t,2018年度82.35m3/t,2019年度72.3m3/t,降幅較為明顯。

(2)經濟效益分析:

2018年度,節省天然氣約205610立方米,節約直接成本約80萬元;2019年度,在2018年的基礎上降低了12.1%,節省天然氣約270309立方米,節約直接成本約100萬元。

4.2?總結

我們分析出天然氣單耗高的原因,并根據原因采取了以上措施,通過跟蹤記錄實際情況,我們可以看出運行效果很明顯。實際上,天然氣單耗的降低,也使得鋁耗、電耗同步降低,我車間由虧損轉為盈利,并且連續盈利,為公司降本增效、扭虧為盈做出了貢獻。

參考文獻

[1]王寶中,熔煉爐燃燒系統常見故障分析及維護,洛陽:有色金屬加工,2014年