趙家寨煤礦綜放工作面智能化改造研究

程寶軍,張天山,陳躍朋

(鄭煤集團新鄭煤電有限責任公司,河南 新鄭 451100)

目前,隨著采煤技術的不斷創新發展,煤礦綜采智能化技術已基本成熟并在我國推廣應用。綜采工作面實現自動化開采不僅能夠減少井下作業人員數量,提高工作效率,而且極大的提高煤礦井下安全生產系數[1-4]。基于此,趙家寨煤礦對14205綜放工作面進行智能化改造建設,對工作面割煤機、液壓支架、刮板機、轉載機和供液系統等采煤設備進行升級,實現工作面無人操作,采煤過程自動化,提高工作面安全生產水平。

1 工作面概況

新鄭煤電公司趙家寨煤礦14025 工作面位于井下14 采區中部,工作面走向可采長度為660 m,傾向長度為187 m。該工作面煤層結構簡單,屬貧煤煤種,煤層平均厚度為6.2 m,煤層平均傾角為5°。該工作面煤層局部含夾矸,過SF63-2正斷層及薄煤區時煤層頂板較破碎,回采時可能會增加外在灰分;受頂、底板水影響,回采時會增加外在水分,因此回采過程中要加強煤質管理。

2 工作面設備配備情況

14025 工作面配備111 架ZF6400/19/32 型大采高液壓支架,8 架ZFG6400/22/32D 型過渡液壓支架,1 架ZFT26000/25/50D 型端頭支架,1 臺MG400/930-QWD 型滾筒式割煤機,SGZ800/1400型前后刮板運輸機各1 部,SZZ800/400 型轉載機1 部,BRW-400/31.5NB 型乳化液泵站2 臺,PLM-2000 型輪式破碎機1 臺,KBSGZY-1600/10/3300V型移動變電站3 臺,DSJ100/80/2×160 型膠帶運輸機1 部,ZQL2×4000/18/35 型巷道超前支架3 組。

3 工作面智能化改造方案

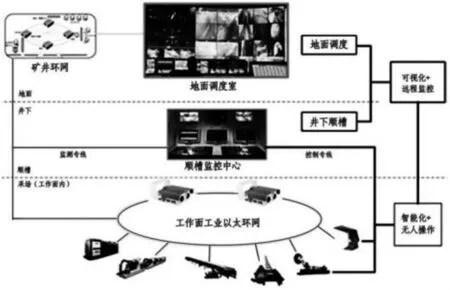

3.1 工作面智能集控系統

集控系統采用地面調度集控中心和順槽集控中心兩種集中控制方式。在順槽集控中心裝備2臺操控系統主機,建立主控系統,融合支架電液控、三機通信控制(KTC118)、泵站控制和視頻監控等子系統。通過主控系統對自動化子系統下發指令,完成綜采工作面一鍵式啟停。通過萬兆工業環網與地面集控中心同步顯示運行工況,實現開停、監控與操作,具備井上下可視化通訊,視頻自動跟機,工作面端頭自動斜切進刀,礦壓數據采集、分析、預警,支持移動終端接入,人員精確定位,并對采煤機、液壓支架和刮板輸送機聯動閉鎖控制,三機聯動閉鎖控制等功能。

3.2 視頻監控系統

煤巖識別是影響智能化提高回采效率的主要問題,本次智能化改造采用遠程視頻監控系統。工作面視頻監控系統見圖1。

圖1 視頻監控系統

工作面視頻系統為綜放自動化系統提供對工作面開采現場、關鍵設備運行狀況的視頻輔助監測,工作面每6 架支架安裝一臺云臺攝像儀用于動態跟蹤采煤機割煤;運輸機機頭機尾、轉載點、皮帶機機頭等關鍵區域配置10 臺云臺攝像儀,實現對運輸供液系統的全面監測,視頻系統傳輸延遲要求500 ms 以內,具備低照度、寬動態、強光抑制、水霧及煤塵穿透功能。工作面每6 架支架配置1 臺礦用交換機,形成千兆級工業以太網絡傳輸,以太網通信速率為1 000 Mbps,通信協議為TCP/IP,具備同時傳輸最多64 路視頻的帶寬;工作面采用LED 照明,為視頻系統與工作面提供良好的光照條件,每臺LED 燈照度不小于4 000 Lux,每3 架支架安裝兩臺LED 照明燈(煤壁1 臺、后部運輸機1 臺)。為保證工作面高清視頻圖像地面存儲不低于1 個月時間,存儲服務器自帶磁盤冗余功能(4T,不少于8 塊),保障視頻數據的可靠保存。

3.3 支架電液控系統

14025 工作面采用ZE07-04 型支架電液控系統,該系統電液控制系統顯示菜單語言為中文,控制器外殼材質必須采用不銹鋼,具有較好的防塵、防水、防腐蝕及抗砸能力,同時控制器外加裝全不銹鋼控制器防護罩,防止沖洗支架時強壓水沖刷及飛濺。可實現本架、鄰架與隔架電控的手動、自動操作,以及單臺支架一鍵“降、移、升”動作。具備無線遙控采煤及放煤功能,包括單架動作和成組動作,成組移架、成組推溜、成組伸收伸縮梁、成組伸收護幫、成組噴霧等,配置30 臺無線遙控裝置(具備放煤遙控功能),控制器還配備紅外線發射、接收裝置,可與工作面采煤機實現聯合自動動作。同時具有接收采煤機數字信號實現聯動功能,能夠滿足采煤機、刮板機記憶割煤、一鍵放煤、自動放煤的需求。支架電液控制系統采用隔爆兼本安型電源,供電電壓為AC127 V 50 Hz,寬幅輸入(AC 85 V~265 V),寬溫工作(-20℃~60℃),雙路輸出,輸出電壓為12 V,輸出電流2 A;供電能力為1 臺/6 架,具備短路、雙重過流、雙重過壓、自動恢復等保護功能。

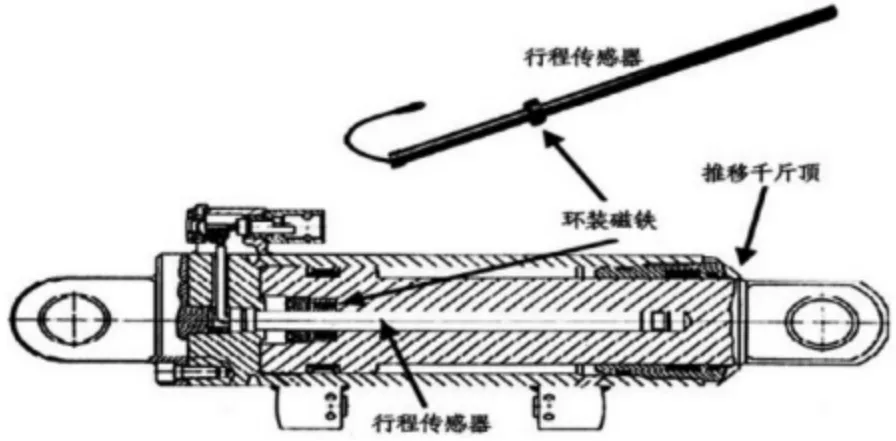

為精確控制液壓支架推移動作,在支架推移千斤頂活塞內安裝了行程傳感器,行程傳感器安裝見圖2。根據工作面液壓支架的推移步距,行程傳感器長度不低于800 mm,傳感器精度可控制在±3 mm 范圍內。

圖2 行程傳感器安裝

3.4 工作面智能供液系統

工作面供液系統配備4 臺BRW-400/31.5 NB型乳化液泵,2 臺8000 L 乳化液箱及其配套供液站,2 臺BPW516/16 型噴霧泵及其配套水箱。采用集中分布式控制方式,具有就地、集中、遠控等多種控制模式,實現單泵或多臺泵(4 臺)的手動與自動運行,滿足工作面供液要求。控制系統對外須提供以太網接口,采用EtherNet/IP、TCP/IP 或OPC協議與第三方進行數據通信,實現泵站遠程監測、控制與數據上傳功能。控制系統具有數據管理信息化平臺,通過監控主機將泵站系統的相關數據直觀顯示,為操作工人提供簡便的操作界面,方便操作,信息平臺能夠集中顯示泵站運行狀態、故障報警、歷史記錄等信息。

3.5 工作面系統集成及數據上傳

將綜放工作面液壓支架、采煤機、刮板運輸機、轉載機、破碎機、膠帶輸送機、乳化液泵站、噴霧泵站、供電系統等系統集成起來,建立工作面萬兆工業環網和井下雙數據交換主機實現工作面自動化控制,利用礦井綜合自動化系統向地面傳輸,在地面主機上進行顯示,實現遠程監測以及各種數據的實時顯示、監控等。

工作面每6 架支架安設一個本安型交換機以建立千兆以太網,可接入視頻信號,通過井下雙數據交換主機,在順槽監控中心對綜放設備進行遠程監測、顯示、控制,實現綜放設備數據上傳,通過礦井環網將綜放設備的數據上傳至地面,通過地面分控中心對井下設備的一鍵啟停控制,以及對采煤機、支架、三機、泵站系統的遠程控制。

4 結語

采煤工作面智能化、自動化是現代煤礦企業的發展方向,趙家寨煤礦通過對14025 綜放工作面的智能化改造升級,基本實現采煤面自動化開采。但由于煤巖識別技術不夠成熟,無法有效解決煤巖識別問題,在工作面視頻監控系統的替代下,工作面進行放頂煤作業時,需要通過時序控制以及鍵盤控制,無法做到采煤過程全自動,并且割煤機的記憶截割功能在煤層變化較為復雜的情況下需要人工進行調節。