梯度校正法燃?xì)鉄嶂禍y(cè)量裝置抽氣系統(tǒng)建模

劉 偉,王玉剛,張洪軍,趙曉東,潘 江

(中國(guó)計(jì)量大學(xué)計(jì)量測(cè)試工程學(xué)院,浙江 杭州 310018)

0 引 言

在天然氣能量計(jì)量方法中,以燃燒法測(cè)量可燃?xì)怏w熱值是能源領(lǐng)域的基礎(chǔ)問題,也是目前研究熱點(diǎn)。國(guó)外很多學(xué)者和計(jì)量機(jī)構(gòu)已經(jīng)在這方面有較為深入的研究并取得長(zhǎng)足進(jìn)步。20世紀(jì)30年代美國(guó)國(guó)家標(biāo)準(zhǔn)局的Rossini建立了電能標(biāo)定的等溫式熱值測(cè)量計(jì),以電校正的形式將熱值溯源到質(zhì)量、溫度、電流和時(shí)間等國(guó)際單位上[1-3]。20世紀(jì)80年代,中國(guó)計(jì)量科學(xué)研究院在Rossini方法的基礎(chǔ)上用氧彈法測(cè)量純甲烷的熱值,于2012年開始研制基準(zhǔn)氣體熱量計(jì)[4-5]。此后,中國(guó)石油西南油氣田分公司天然氣研究院、中國(guó)計(jì)量大學(xué)等研究機(jī)構(gòu)或高校,在天然氣熱值測(cè)量技術(shù)、配氣比例、熱值測(cè)量主體、熱量計(jì)非穩(wěn)態(tài)溫度場(chǎng)優(yōu)化分析、抽氣系統(tǒng)設(shè)計(jì)等方面取得較大進(jìn)展[6-10]。中國(guó)計(jì)量大學(xué)研制的氣體熱值測(cè)量系統(tǒng)是在Rossini法的基礎(chǔ)上改進(jìn)而來,目前該裝置已初步成型。但該系統(tǒng)在抽氣控制方面的研究還尚待完善,如只能實(shí)現(xiàn)恒速抽氣,沒有建立完善的數(shù)學(xué)模型,無法應(yīng)對(duì)諸如外界氣壓變化、管路內(nèi)部氣源不穩(wěn)、抽氣過快或過慢等不利因素引起的燃燒不穩(wěn)定情況。本文的研究?jī)?nèi)容就是建立抽氣系統(tǒng)的準(zhǔn)確數(shù)學(xué)模型,并對(duì)模型進(jìn)行驗(yàn)證,為后期設(shè)計(jì)數(shù)字控制器從而實(shí)現(xiàn)抽氣系統(tǒng)變速抽氣控制做準(zhǔn)備。

1 抽氣系統(tǒng)工作原理

抽氣系統(tǒng)結(jié)構(gòu)如圖1所示,系統(tǒng)由干燥管、緩沖瓶、尾氣收集裝置、壓差傳感器、數(shù)據(jù)采集單元、單片機(jī)電路以及控制程序組成。系統(tǒng)工作時(shí),操作人員通過控制程序設(shè)置好抽氣裝置運(yùn)行參數(shù),發(fā)布抽氣命令,單片機(jī)接收到參數(shù)和命令后,控制尾氣收集裝置運(yùn)行的相關(guān)電路導(dǎo)通,尾氣收集裝置按照設(shè)定的運(yùn)行速度將燃燒室排氣口出來的尾氣經(jīng)過干燥后抽入尾氣收集裝置的氣缸內(nèi);壓差傳感器檢測(cè)到燃燒室進(jìn)、排氣口兩端壓差的變化并輸出電壓,使用Agilent 34972A數(shù)據(jù)采集單元采集該電壓,通過串口將電壓發(fā)送到控制程序中再換算為氣體壓差值,經(jīng)過控制器的計(jì)算后給出下一時(shí)刻的運(yùn)行速度信號(hào),再通過串口自動(dòng)向單片機(jī)發(fā)布新的運(yùn)行速度信號(hào);如此循環(huán)往復(fù),在控制程序的控制下實(shí)現(xiàn)運(yùn)行速度的自調(diào)整,在一次燃燒實(shí)驗(yàn)完成后,排出氣缸內(nèi)的尾氣。

圖1 抽氣系統(tǒng)結(jié)構(gòu)示意圖

2 實(shí)驗(yàn)信號(hào)設(shè)計(jì)

2.1 M序列生成

為了預(yù)先對(duì)抽氣系統(tǒng)的動(dòng)態(tài)特性有一定了解,如確定抽氣系統(tǒng)是否存在滯后現(xiàn)象,確定系統(tǒng)調(diào)節(jié)過程時(shí)間等,對(duì)抽氣系統(tǒng)進(jìn)行階躍響應(yīng)測(cè)試[11]。階躍響應(yīng)測(cè)試時(shí),抽氣系統(tǒng)工作在開環(huán)控制狀態(tài)。設(shè)定尾氣收集裝置活塞運(yùn)行速度為20 mm/min,待抽氣系統(tǒng)運(yùn)行處于穩(wěn)定抽氣狀態(tài)時(shí),保持當(dāng)前運(yùn)行速度,在此運(yùn)行速度基礎(chǔ)上再突加一個(gè)幅值為β的正向速度信號(hào),作為階躍信號(hào)輸入抽氣系統(tǒng)。為確定多大幅值的β值能獲得較為理想的階躍響應(yīng)信號(hào),在20 mm/min運(yùn)行速度基礎(chǔ)上分別施加原有運(yùn)行速度的5%、10%、15%、20%、25%、50%作為階躍信號(hào)輸入系統(tǒng),抽氣系統(tǒng)在不同幅值階躍信號(hào)測(cè)試下的響應(yīng)曲線如圖2所示。實(shí)驗(yàn)結(jié)果表明,當(dāng)階躍信號(hào)幅值β選取為原來速度的25%,即β=5 mm/min時(shí),系統(tǒng)階躍響應(yīng)效果較為理想。

圖2 不同幅值階躍信號(hào)測(cè)試下系統(tǒng)的響應(yīng)曲線

在得到不同幅值階躍信號(hào)測(cè)試結(jié)果后,將β的幅值設(shè)定為5 mm/min再次進(jìn)行測(cè)試,記錄數(shù)據(jù)如圖3所示。多次重復(fù)實(shí)驗(yàn)結(jié)果表明,抽氣系統(tǒng)的調(diào)節(jié)時(shí)間Ts≈21 s,純滯后時(shí)間 τ0≈2 s。

圖3 5 mm/min階躍信號(hào)測(cè)試下系統(tǒng)的響應(yīng)曲線

沖激信號(hào)作為最理想的系統(tǒng)測(cè)試信號(hào),擁有廣泛的頻譜,但讓計(jì)算機(jī)產(chǎn)生一個(gè)理想的沖激信號(hào)較為困難。研究發(fā)現(xiàn),白噪聲的自相關(guān)函數(shù)與沖激信號(hào)很接近。白噪聲取代沖激信號(hào)對(duì)一個(gè)系統(tǒng)進(jìn)行測(cè)試是最為理想的,但在實(shí)際工程應(yīng)用中,執(zhí)行器并不可能完全按照白噪聲的變化規(guī)律來動(dòng)作,而M序列(即最長(zhǎng)線性移位寄存器序列)能較好地模擬執(zhí)行器動(dòng)態(tài)運(yùn)行中的輸入信號(hào)。通過對(duì)M序列自相關(guān)分析發(fā)現(xiàn),M序列自相關(guān)函數(shù)也接近于沖激信號(hào),其自相關(guān)函數(shù)圖形分析如圖4所示。

圖4 M序列自相關(guān)函數(shù)圖形

使用M序列產(chǎn)生一系列‘0’和‘1’的碼值,并給碼值‘0’和碼值‘1’賦以相應(yīng)的活塞運(yùn)行速度值作為抽氣系統(tǒng)激勵(lì)信號(hào)輸入系統(tǒng),得到一系列M序列的響應(yīng)值。利用移位寄存器產(chǎn)生‘0’和‘1’的碼值,需要確定M序列的時(shí)鐘周期T0、序列長(zhǎng)度Np、序列幅值A(chǔ)0和試驗(yàn)長(zhǎng)度N。已知抽氣系統(tǒng)的調(diào)節(jié)時(shí)間Ts,M序列的時(shí)鐘周期可根據(jù)式(1)來確定:

序列長(zhǎng)度根據(jù)式(2)確定:

代入數(shù)據(jù)計(jì)算后取M序列時(shí)鐘周期T0=0.5 s,序列長(zhǎng)度Np=63。依據(jù)Np=26–1=63,確定M序列由6級(jí)移位寄存器發(fā)生,6級(jí)移位寄存器連接方式用式(3)表示,寄存器連接示意圖如圖5所示。

圖5 6級(jí)移位寄存器連接示意圖

根據(jù)抽氣系統(tǒng)階躍響應(yīng)情況可知,系統(tǒng)初始運(yùn)行時(shí)會(huì)有較長(zhǎng)的調(diào)節(jié)時(shí)間,在獲取動(dòng)態(tài)數(shù)據(jù)時(shí),需連續(xù)發(fā)送兩個(gè)M序列實(shí)驗(yàn)信號(hào)。第一個(gè)M序列用來消除調(diào)節(jié)過程,得到的系統(tǒng)響應(yīng)數(shù)據(jù)不用于參數(shù)辨識(shí),系統(tǒng)的第二個(gè)M序列響應(yīng)數(shù)據(jù)用于參數(shù)辨識(shí)。依據(jù)6級(jí)移位寄存器結(jié)構(gòu)示意圖,利用LabVIEW編寫M序列碼生成程序[12],初始序列設(shè)為101010,產(chǎn)生長(zhǎng)度為 126,輸出‘0’和‘1’的 M 序列值。為保證每一個(gè)碼值都能有效的輸入抽氣系統(tǒng),程序?qū)序列碼值以一定時(shí)間間隔逐點(diǎn)連續(xù)輸出。

選取M序列幅值A(chǔ)0=±10 mm/min,在原設(shè)定運(yùn)行速度20 mm/min基礎(chǔ)上,當(dāng)M序列產(chǎn)生碼值‘1’時(shí) 賦 30 mm/min,碼 值 ‘0’時(shí) 賦 10 mm/min。 在LabVIEW程序中將速度命令按“S3××W”格式以字符串形式發(fā)送至下位機(jī),其中“××”即為賦值的運(yùn)行速度值。長(zhǎng)度為126的M序列01碼值和生成程序如圖6和圖7所示。

圖6 M序列01碼幅值圖

圖7 M序列產(chǎn)生程序

2.2 直流分量處理

對(duì)采樣得到的抽氣系統(tǒng)響應(yīng)信號(hào)進(jìn)行頻譜分析,結(jié)果表明,輸出信號(hào)中包含有直流分量。為了使建立的模型能充分反映系統(tǒng)的動(dòng)態(tài)特性,因此必須把信號(hào)中的直流分量去除。圖8顯示了在輸入M序列后抽氣系統(tǒng)響應(yīng)信號(hào)在去除直流分量前的波形。將采集得到的輸出時(shí)域信號(hào)用快速傅里葉變換(fast Fourier transformation,簡(jiǎn)稱 FFT)法變換到頻域信號(hào),將信號(hào)中頻率為0的分量置為0后,再將信號(hào)進(jìn)行傅里葉逆變換,即可得到不含直流分量的輸出信號(hào),再經(jīng)過濾波和平滑處理得到圖9所示的波形。此時(shí)的輸出信號(hào)值用作系統(tǒng)數(shù)學(xué)模型的參數(shù)辨識(shí)。

圖8 響應(yīng)信號(hào)去除直流分量前波形和FFT波形

圖9 響應(yīng)信號(hào)去除直流分量后波形和FFT波形

3 梯度校正法

梯度校正法進(jìn)行參數(shù)辨識(shí)的基本思想是沿著準(zhǔn)則函數(shù)的負(fù)梯度方向,逐漸修正模型參數(shù)的估計(jì)值,直至準(zhǔn)則函數(shù)達(dá)到最小值[13-15]。算法結(jié)構(gòu)是在舊的估計(jì)值基礎(chǔ)上,將增益矩陣和新息的乘積求和而得到新的估計(jì)值。梯度校正法具有算法簡(jiǎn)單、計(jì)算量小等優(yōu)點(diǎn)。

已知抽氣系統(tǒng)的模型階次na=nb=2,真時(shí)延d=2,在不考慮噪聲的情況下,設(shè)抽氣系統(tǒng)模型方程的差分形式為:

將式(4)改寫成矩陣形式為:

其中:

式中:y(k)——抽氣系統(tǒng)的輸出值;

u(k)——輸入值;

k——采樣次數(shù);

a1,a2,b1,b2——待辨識(shí)參數(shù);

h(k)——測(cè)量矩陣;

θ——參數(shù)矩陣。

梯度校正法的目標(biāo)就是根據(jù)輸入輸出數(shù)據(jù)來確定參數(shù) θ和h(k),并以此確定估計(jì)值使得準(zhǔn)則函數(shù)J(θ)沿著負(fù)梯度方向不斷修正的值,直到J(θ)達(dá)到最小值。

其中:

R(k)——N維加權(quán)矩陣,且N=4;

ΛN(k)——對(duì)角陣元素。

將去除直流分量后的輸出數(shù)據(jù)按梯度校正法進(jìn)行參數(shù)辨識(shí),辨識(shí)算法流程如圖10所示。使用Matlab編寫模型辨識(shí)程序,程序開始執(zhí)行后,程序會(huì)先給待辨識(shí)參數(shù) θ和h(k)賦初值;按照式(8)計(jì)算加權(quán)矩陣R(k);下一步根據(jù)J(θ)表達(dá)式和表達(dá)式計(jì)算出估計(jì)值;之后計(jì)算出模型輸出值y(k),再計(jì)算系統(tǒng)輸出值y(k)與模型輸出值ym(k)之間的偏差ey;之后再計(jì)算準(zhǔn)則函數(shù)的梯度,判斷是否達(dá)到設(shè)定循環(huán)次數(shù),如果沒有則回到權(quán)矩陣計(jì)算那一步,直到程序運(yùn)行到設(shè)定的循環(huán)次數(shù);達(dá)到設(shè)定循環(huán)次數(shù)后,將各項(xiàng)數(shù)值輸出,繪制圖形,結(jié)束程序。

圖10 梯度校正法參數(shù)辨識(shí)算法流程圖

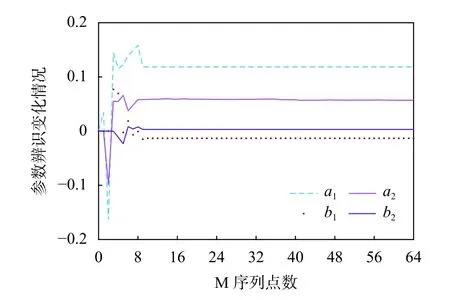

待辨識(shí)參數(shù)梯度校正變化情況如圖11所示,系統(tǒng)輸出值與模型輸出值偏差如圖12所示。圖11表明,當(dāng)辨識(shí)過程進(jìn)行到11次時(shí),待辨識(shí)參數(shù)基本達(dá)到穩(wěn)定狀態(tài),圖12也表明此時(shí)系統(tǒng)輸出值與模型輸出值的誤差基本達(dá)到穩(wěn)定狀態(tài)。參數(shù)辨識(shí)結(jié)果顯示,待辨識(shí)參數(shù)a1=0.1185,a2=0.0569,b1= ?0.013 2,b2=0.0031。由此得到抽氣系統(tǒng)的數(shù)學(xué)模型為:

圖11 待辨識(shí)參數(shù)梯度校正變化情況

圖12 系統(tǒng)輸出值與模型輸出值偏差

4 數(shù)學(xué)模型的實(shí)驗(yàn)驗(yàn)證

抽氣系統(tǒng)是燃?xì)鉄嶂禍y(cè)量裝置的組成部分,位于石英玻璃燃燒器的下游,由尾氣收集裝置、管道、測(cè)控器件等部分組成,圖13是尾氣收集裝置和石英玻璃燃燒器的實(shí)物圖。圖中左側(cè)的尾氣收集裝置,通過伺服電機(jī)驅(qū)動(dòng)運(yùn)動(dòng)塊上下移動(dòng)的方式將燃燒室排出的尾氣抽入缸內(nèi)。系統(tǒng)工作時(shí)只需要控制尾氣收集裝置內(nèi)活塞移動(dòng)速度即可控制玻璃燃燒室進(jìn)、排氣口兩端壓差。

圖13 尾氣收集裝置(左)和石英玻璃燃燒器(右)實(shí)物圖

為驗(yàn)證數(shù)學(xué)模型的準(zhǔn)確性,分別進(jìn)行了兩組抽氣實(shí)驗(yàn),第一組是抽氣系統(tǒng)同時(shí)通入甲烷、氧氣、氬氣進(jìn)行抽氣,第二組是供氣接口斷開抽取空氣,之后分別將兩組實(shí)驗(yàn)中抽氣時(shí)系統(tǒng)的輸出與數(shù)學(xué)模型仿真的輸出進(jìn)行對(duì)比。圖14是用LabVIEW中控制與仿真模塊下的PID子模塊結(jié)合抽氣系統(tǒng)數(shù)學(xué)模型編寫程序進(jìn)行仿真。

圖14 數(shù)學(xué)模型LabVIEW仿真程序

在抽氣實(shí)驗(yàn)中,設(shè)定條件如下:

1)以系統(tǒng)開始供氣作為0時(shí)刻,供氣時(shí)使用甲烷、氧氣、氬氣三種氣體,其體積流量比例為65∶156∶240。

2)尾氣收集裝置運(yùn)動(dòng)塊運(yùn)行的初始速度設(shè)為20 mm/min。

3)將期望的壓差值設(shè)為35 Pa,PID控制器中設(shè)置比例系數(shù)Kp=4.2219,積分系數(shù)Ki=0.01407,微分系數(shù)Kd=0.000282。

三種氣體供氣抽氣實(shí)驗(yàn)和抽空氣實(shí)驗(yàn)輸出壓差變化情況與LabVIEW仿真程序輸出壓差變化情況分別如圖15、圖16所示。從兩圖可以看出,抽氣實(shí)驗(yàn)輸出和數(shù)學(xué)模型仿真輸出均在20 s左右達(dá)到設(shè)定值附近。從抽氣實(shí)驗(yàn)輸出波形和數(shù)學(xué)模型輸出波形達(dá)到較為穩(wěn)定時(shí)來看,二者輸出波形較為接近。三種氣體供氣抽氣實(shí)驗(yàn)輸出波形出現(xiàn)波動(dòng),是因?yàn)楣獠环€(wěn)導(dǎo)致,但輸出波形仍在設(shè)定壓差上下波動(dòng)。模型輸出和抽氣實(shí)驗(yàn)的輸出結(jié)果對(duì)比表明,數(shù)學(xué)模型能比較準(zhǔn)確的反映系統(tǒng)輸入輸出情況。

圖15 數(shù)學(xué)模型輸出壓差和三種氣體抽氣實(shí)驗(yàn)輸出壓差

圖16 數(shù)學(xué)模型輸出壓差和抽空氣實(shí)驗(yàn)輸出壓差

圖17反映抽空氣實(shí)驗(yàn)和三種氣體抽氣實(shí)驗(yàn)工況下的模型誤差變化情況。抽空氣時(shí),數(shù)學(xué)模型輸出結(jié)果與抽氣實(shí)驗(yàn)輸出結(jié)果的平均相對(duì)誤差為0.42%,壓差值平均絕對(duì)誤差約為0.15 Pa;三種氣體抽氣實(shí)驗(yàn)時(shí),數(shù)學(xué)模型輸出結(jié)果與抽氣實(shí)驗(yàn)結(jié)果的平均相對(duì)誤差為0.45%,壓差值平均絕對(duì)誤差約為0.16 Pa。

圖17 模型相對(duì)誤差變化圖

5 結(jié)束語(yǔ)

以梯度校正法為基本原理,理論和實(shí)驗(yàn)相結(jié)合,在LabVIEW和Matlab等工具軟件的輔助下建立了燃?xì)鉄嶂禍y(cè)量裝置的抽氣系統(tǒng)數(shù)學(xué)模型。以梯度校正法的數(shù)學(xué)原理設(shè)計(jì)辨識(shí)程序,具有代碼量小、計(jì)算速度快、通用程度高等優(yōu)點(diǎn)。文中首次通過建立抽氣系統(tǒng)數(shù)學(xué)模型的方式研究燃?xì)鉄嶂禍y(cè)量裝置抽氣控制問題;以燃燒室進(jìn)、排氣口壓差作為反饋信號(hào),實(shí)現(xiàn)了抽氣系統(tǒng)的恒壓控制。抽氣系統(tǒng)數(shù)學(xué)模型仿真結(jié)果表明,在PID控制下模型輸出結(jié)果與實(shí)際抽氣控制傳感器測(cè)得結(jié)果基本吻合。在抽空氣實(shí)驗(yàn)中,數(shù)學(xué)模型與實(shí)驗(yàn)輸出平均相對(duì)誤差為0.42%;在抽三種氣體實(shí)驗(yàn)中,數(shù)學(xué)模型與實(shí)驗(yàn)輸出平均相對(duì)誤差為0.45%。表明文中所采用梯度校正法建立抽氣系統(tǒng)數(shù)學(xué)模型的正確性,能滿足實(shí)際控制需求,為以后設(shè)計(jì)抽氣系統(tǒng)的數(shù)字控制器提供了理論依據(jù)。