軌道車輛用碳纖維復合材料涂裝工藝

許瑾,呂高騰,秦園,宗建平,王艷

(中車唐山機車車輛有限公司,河北 唐山 063035)

目前碳纖維復合材料應用在軌道車輛行業還處于起步階段,但隨著軌道交通車輛輕量化的要求,碳纖維復合材料以其密度低、強度高、耐蝕、耐磨擦等性能優越的特點而受到廣泛關注[1]。碳纖維材料不僅可以降低軌道車輛自重,而且可設計性強,整體化程度高,耐疲勞性能好。但是碳纖維材料表面光滑、惰性大、表面能低,無化學活性官能團,呈化學惰性,與樹脂基體浸潤性差,因此它的涂裝工藝與一般金屬材料不同。本文探討了碳纖維復合材料的水性涂裝工藝,以推動碳纖維復合材料在軌道客車行業的廣泛應用。

1 涂料選型

需根據車輛運行環境及碳纖維的表面特性來設計涂裝工藝。軌道交通車輛運行時會遇到砂石沖擊、太陽輻射、冷熱交替、酸雨侵蝕等惡劣的環境,故本文選用了環氧基碳纖維增強復合材料。

底漆是與碳纖維基材直接接觸的第一道涂層。由于碳纖維材料對水敏感,吸水后的強度會明顯降低,因此底漆應當具有高度致密性,能夠防止水的滲透,附著力優異,如環氧底漆。采用碳纖維專用透明底漆可以起到適當封閉底材缺陷,提高整體涂層的豐滿度、隔離性和耐久性的作用。

因為碳纖維基材表面多孔隙,涂覆底漆后并不能完全遮住表面孔隙,所以選擇與底漆、中涂漆相容性好且填充性好的膩子用于填充基材表面的孔隙。

作為涂層體系最后一道涂層,面漆是防止復合材料老化的保護層,需要具有良好的抗紫外性、耐酸堿性及耐候性,能夠抵御各種惡劣的氣候條件,一般選用聚氨酯類油漆。

綜上所述,本文設計的碳纖維車體涂層體系為:雙組分環氧底漆 + 不飽和彈性聚酯膩子 + 雙組分聚氨酯中涂漆 + 雙組分聚氨酯面漆。而為了獲得碳纖維可視紋理的涂裝效果,選用了透明膩子(聚天門冬氨酸酯膩子)和聚氨酯透明清漆。如果碳纖維基材表面致密度高、無缺陷,甚至可以簡化到僅噴涂清漆。

2 涂裝工藝

2.1 表面處理

常用的表面處理工藝有噴砂、打磨、等離子處理、干冰處理等。鋁合金車體進行整車噴砂處理(棕剛玉磨料,粒度規格為F46)。噴砂完成后,用TR200表面粗糙度儀檢測車體表面的平均粗糙度Ra,要求5 μm ≤Ra≤ 12.5 μm。車體噴砂處理的主要目的是保證涂層與車體基材形成良好的附著力。

而碳纖維基材表面處理的主要目的是保證基材表面的清潔,調整表面的粗糙度,提高碳纖維的表面活性[2]。由于碳纖維本身成型工藝的特點,其表面極易有外觀缺陷。若使用與鋁合金車體一樣的噴砂處理方式,表面易出現明顯的條紋痕跡、溝槽以及坑洼(見圖1)。因此碳纖維材料的表面處理不能采用噴砂,通常先用異丙醇進行擦拭,再用P240砂紙進行機械打磨,然后用異丙醇擦拭表面并晾干,最終效果如圖2所示。通過打磨去除前道工序產生的顆粒、針孔、坑洼、條紋等缺陷,并獲得高度毛化的表面,從而增大涂料的接觸面,以產生“咬合效應”[3]。在噴涂前,表面必須清潔干凈(要求無污、無塵、無油、無脂)并干燥。

圖1 碳纖維基材的噴砂處理效果 Figure 1 Effectiveness of sand blasting on carbon fiber substrate

圖2 碳纖維基材的打磨處理效果 Figure 2 Effectiveness of polishing on carbon fiber substrate

2.2 施工工藝

2.2.1 透明涂層

對于鋁合金車體,采用P80砂紙在需要刮涂膩子的部位進行手工打磨。因膩子層為整個涂層體系中較弱的環節,一次刮涂過厚容易造成涂層的收縮或開裂,故膩子應薄層多遍。一輛鋁合金車體一般刮涂膩子3 ~ 4遍,以最大限度地提高漆膜性能,使車體外觀平整,無明顯缺陷。

碳纖維刮涂透明膩子與鋁合金刮涂膩子在工藝上有所不同。用P240打磨碳纖維基材之后刮涂透明膩子,2 h后再打磨,建議打磨后放置4 h。透明膩子層也不宜過厚,否則會增加附著力的風險。

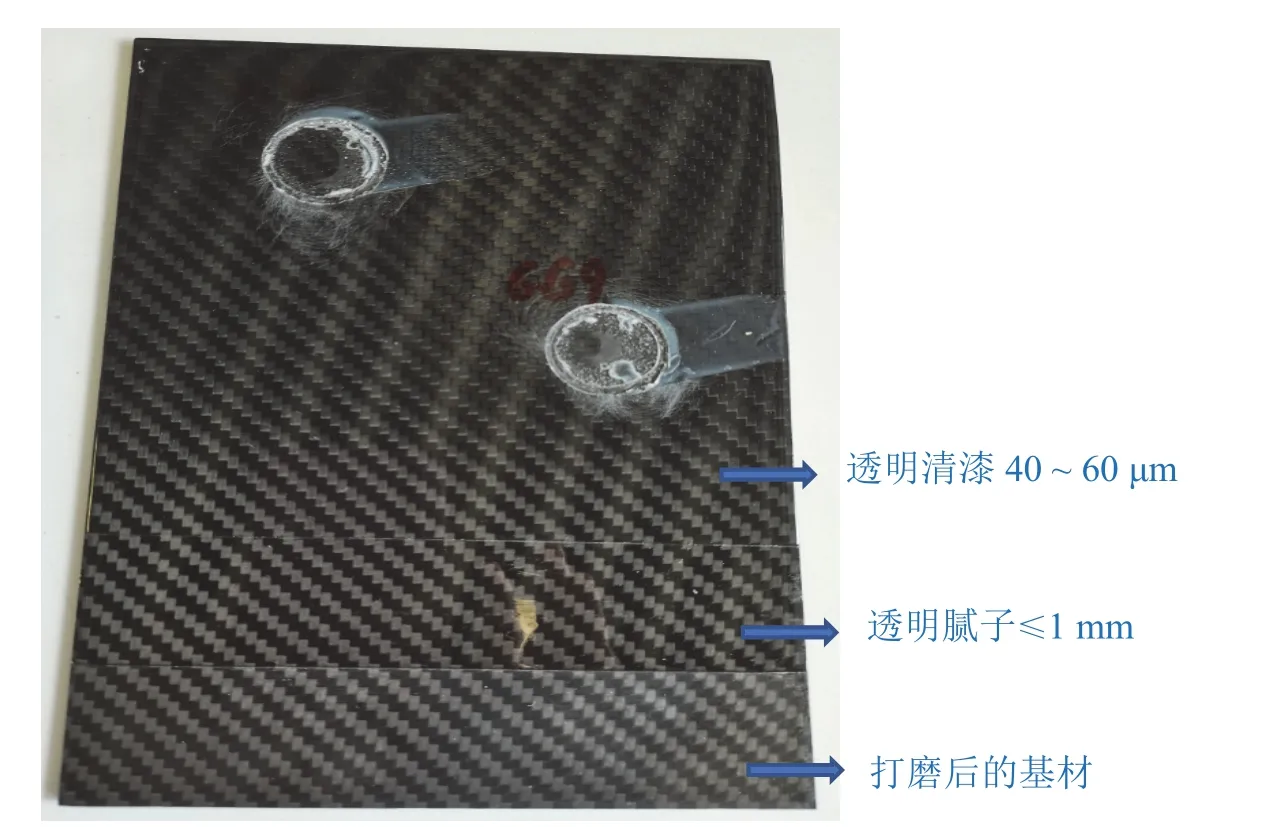

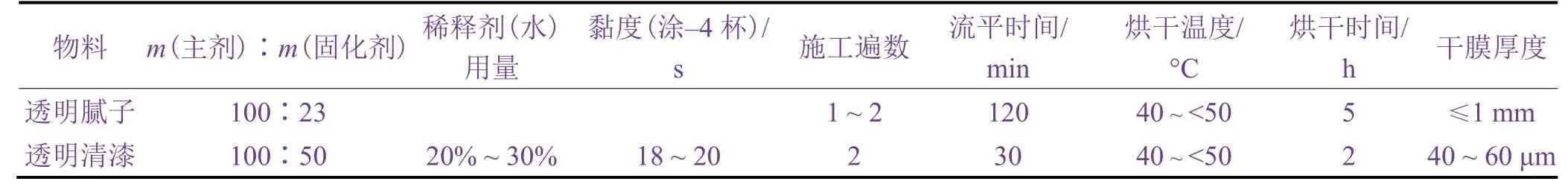

透明膩子干燥后使用P400砂紙進行打磨,然后噴涂透明高光清漆,濕碰濕噴涂2遍,中間無需閃干,透明涂層體系的施工工藝見表1,所得涂層如圖3所示。

圖3 透明涂層體系的結構 Figure 3 Structure of transparent coating system

表1 復合涂層體系施工參數 Table 1 Operation conditions of transparent coating system

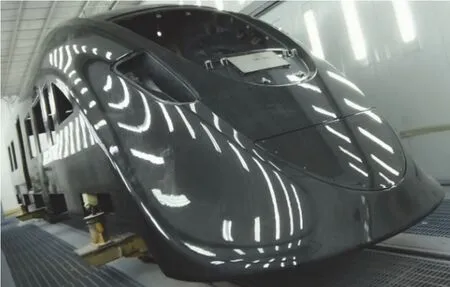

碳纖維透明涂層體系按上述施工工藝應用于中速磁浮項目,如圖4所示。

圖4 透明涂層體系樣車 Figure 4 Prototype vehicle with transparent coating system

2.2.2 復合涂層

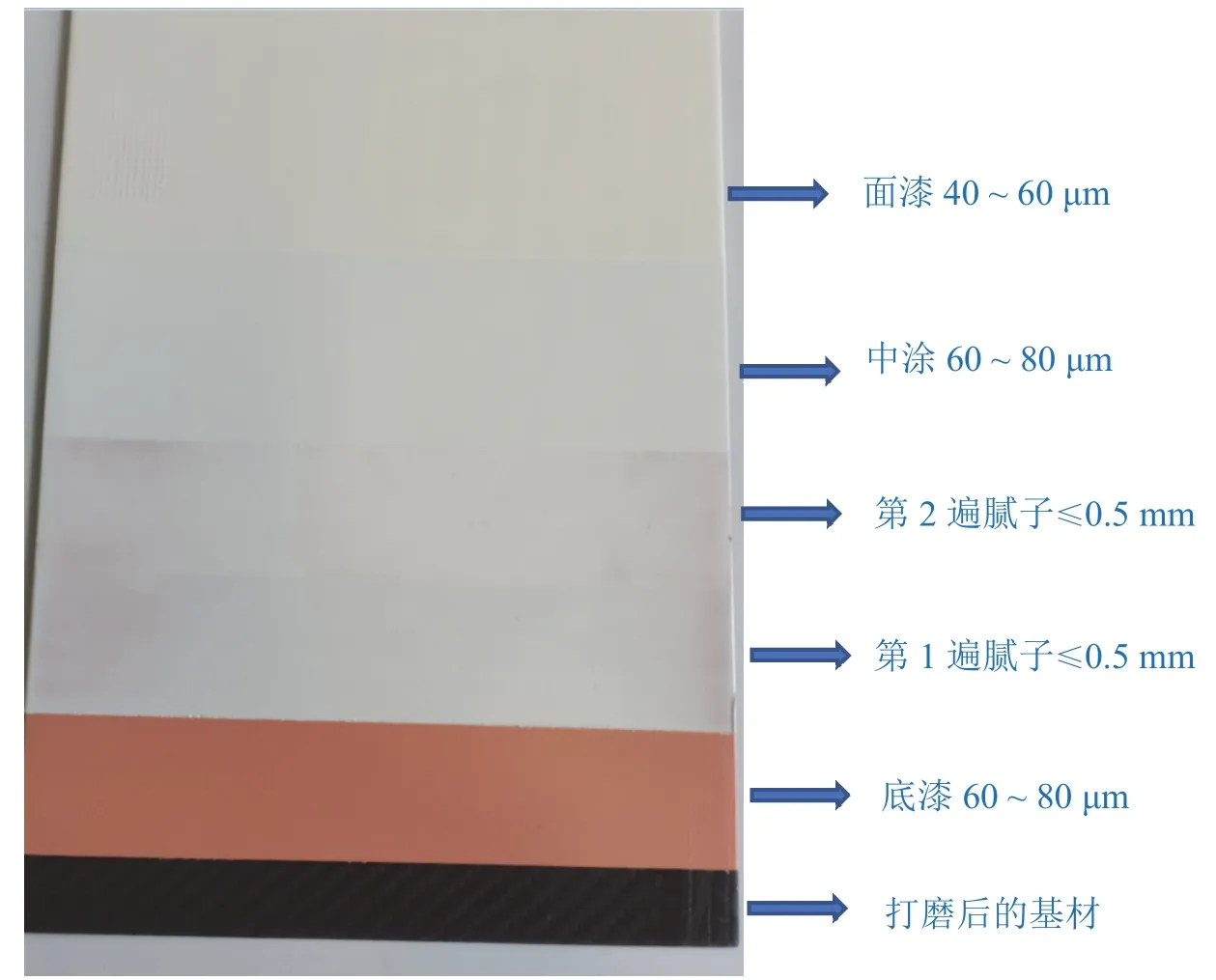

由于透明體系不滿足車體外表面美工方面的要求,因此與常規鋁型材的涂層體系一樣,由“水性環氧底漆 + 環保膩子 + 水性聚氨酯中涂漆 + 水性聚氨酯面漆”組成了碳纖維涂層,如圖5所示。

圖5 復合涂層體系結構 Figure 5 Structure of composite coating system

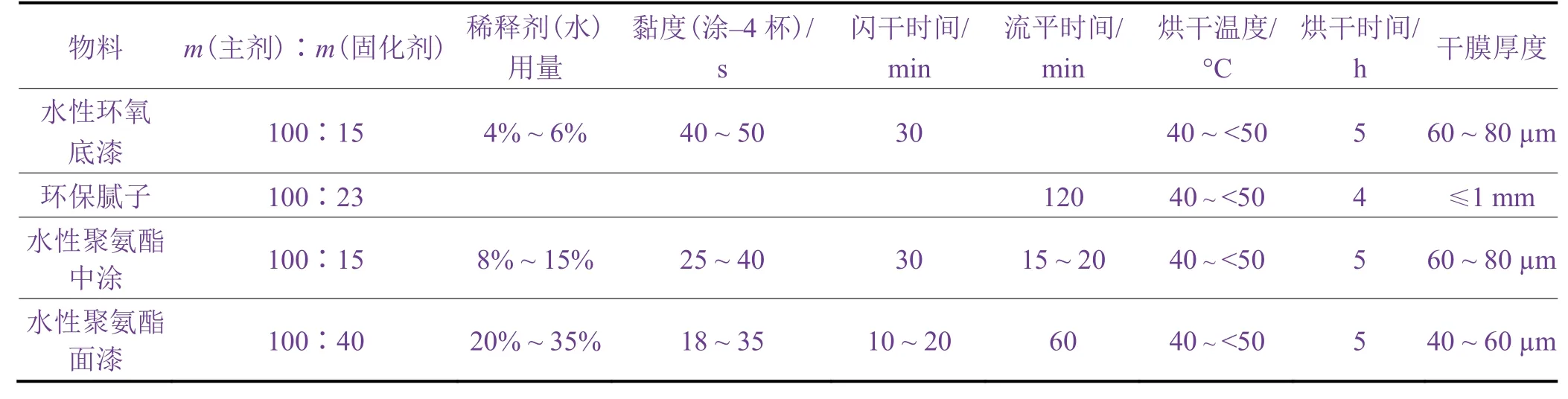

使用P240砂紙打磨碳纖維基材,然后濕碰濕噴涂2道環氧底漆。底漆按表2的復合涂層體系施工參數干燥后,使用P240砂紙進行打磨。根據打磨后碳纖維的表面狀態進行刮涂膩子,膩子干燥后使用P400砂紙進行打磨,打磨后再刮涂第2遍,注意膩子的刮涂度要不大于1 mm,施工工藝參數見表2。采用高壓無氣噴涂機噴涂底漆,泵比40∶1,空氣壓力0.6 MPa。中涂和面漆采用隔膜泵噴涂,空氣壓力為0.6 MPa。

表2 復合涂層體系施工參數 Table 2 Operation conditions of composite coating system

復合涂層體系按上述施工工藝應用于高溫超導磁浮項目,如圖6所示。

圖6 復合涂層體系樣車 Figure 6 Prototype vehicle with composite coating system

2.3 涂層性能

車體外表面用配套涂層體系的技術指標參考了Q/CR 546.1–2016《動車組用涂料與涂裝 第1部分:車體外表面用涂料及涂層體系》。

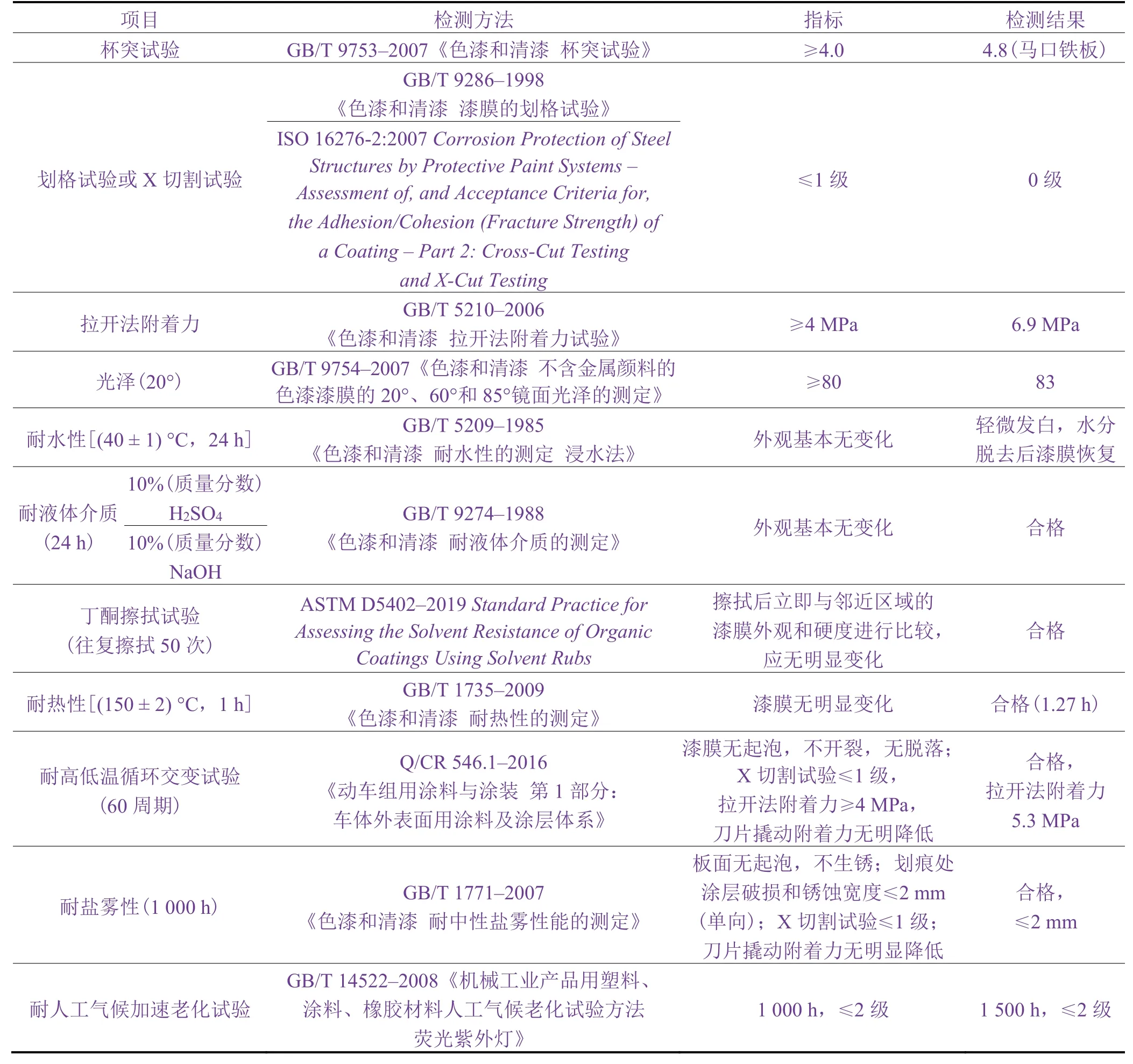

透明涂層體系的性能測試結果見表3。復合涂層體系的性能測試結果顯示:丁酮擦拭試驗(往復擦拭50次)、耐液體介質試驗(24 h)、耐中性鹽霧試驗(1 000 h)、耐人工氣候加速老化試驗1 000 h和劃格試驗的結果與透明涂層體系相同,其余測試結果列于表4。可見透明涂層體系和復合涂層體系的各項性能都滿足產品要求。然而,彎曲性能和杯突試驗只能采用馬口鐵板進行測試,對碳纖維基材沒有相應的標準,僅以Q/CR 546.1–2016作為參考,后續應對碳纖維涂裝制定相應的標準。

表3 透明涂層體系性能測試結果 Table 3 Property test results of transparent coating system

表4 復合涂層體系性能測試結果 Table 4 Property test results of composite coating system

3 結語

由于國內碳纖維復合材料制造廠家水平參差不齊,因此碳纖維基材外觀狀態多有不佳,噴涂時不得不使用相應的材料填充找平以提高面漆外觀質量。隨著碳纖維復合材料及水性涂裝工藝的不斷發展和完善,碳纖維復合材料必定會在軌道車輛中得到廣泛應用。而為了獲得碳纖維可視針織紋理,水性透明涂裝體系將會得到推廣。但目前部分標準仍有不足,比如彎曲性能測試和杯突試驗都只能采用馬口鐵作為樣板,對于碳纖維復合材料而言,其測試結果不具有參考價值。后續工作應根據需要而制定碳纖維涂裝的相應標準,以填補這方面的空白。本文提出的碳纖維復合材料水性涂裝工藝可以滿足市場需求,為軌道車輛用碳纖維復合材料的應用提供了技術支持。