催化重整裝置除氧器優化節能

寧丹,王永,陳生友(山東京博石油化工有限公司,山東 濱州 256500)

0 引言

催化重整技術是現代煉油和化工行業的支柱技術之一。催化重整裝置是生產高辛烷值汽油、芳烴深加工、供應廉價氫氣的重要裝置,能適應市場需求,由生產燃油轉型生產二甲苯[1]。京博石化催化重整鍋爐供水系統采用的是旋膜式除氧器。其作用為防止熱力設備及其管道腐蝕,必須除去溶解在鍋爐給水中溶解氧及其它氣體,以保證熱力設備安全運行和較長的使用壽命。

1 重整反應基本原理

重整反應過程是一個復雜的化學反應過程,存在著多種化學反應。原料油分子在一定的操作條件下由于催化劑的作用,其分子結構發生改變,最大限度地促成芳烴的生成和烷烴異構化,達到制取芳烴或提高辛烷值的目的。在催化重整催化劑上發生的反應包括:直鏈烷烴異構化反應、烷烴的脫氫環化反應、烷烴的加氫裂化反應、六元環烷的脫氫反應、五元環烷的異構脫氫反應。除上述反應外,在重整催化劑上還發生脫烷基反應、歧化反應、烷基化反應以及縮聚生焦反應等。

2 除氧原理

熱力除氧原理是亨利定律和道爾頓定律,對溶于水中各種氣體,在一定的壓力下,水的溫度越高,溶解度越低。熱力除氧就是利用蒸汽把給水加熱到相應的壓力下的飽和溫度時,蒸汽分壓力將接近于水面上全壓力,溶于水中的各種氣體的分壓力接近于零,因此,水就不具有溶解氣體的能力,溶于水中的氣體就被析出,從而清除水中的氧和其他氣體。

3 現狀分析

催化重整裝置中配帶的余熱鍋爐系統有18 t/h的產汽,其中產汽所用的汽包水來源于除氧器的中壓除氧水,而除氧器則依靠于20 t/h的熱電除鹽水通過1.0 MPa蒸汽進行除氧,因除鹽水上水溫度低,進除氧器前無換熱設備,因此除氧過程中使用2 t/h的1.0 MPa蒸汽,能耗較大。

由于裝置有30 t/h的冷凝水外送,且外送溫度較高為100 ℃,外送過程中造成熱源浪費,該項目基于利用外送冷凝水熱源的前提下,計劃直接利用冷凝水替代除鹽水的方式,提高除氧器的上水溫度,達到節省除鹽水和1.0 MPa蒸汽的目的,為裝置節能降耗。除氧器消耗情況表如表1所示。

表1 除氧器消耗情況表

3.1 水質與水量分析

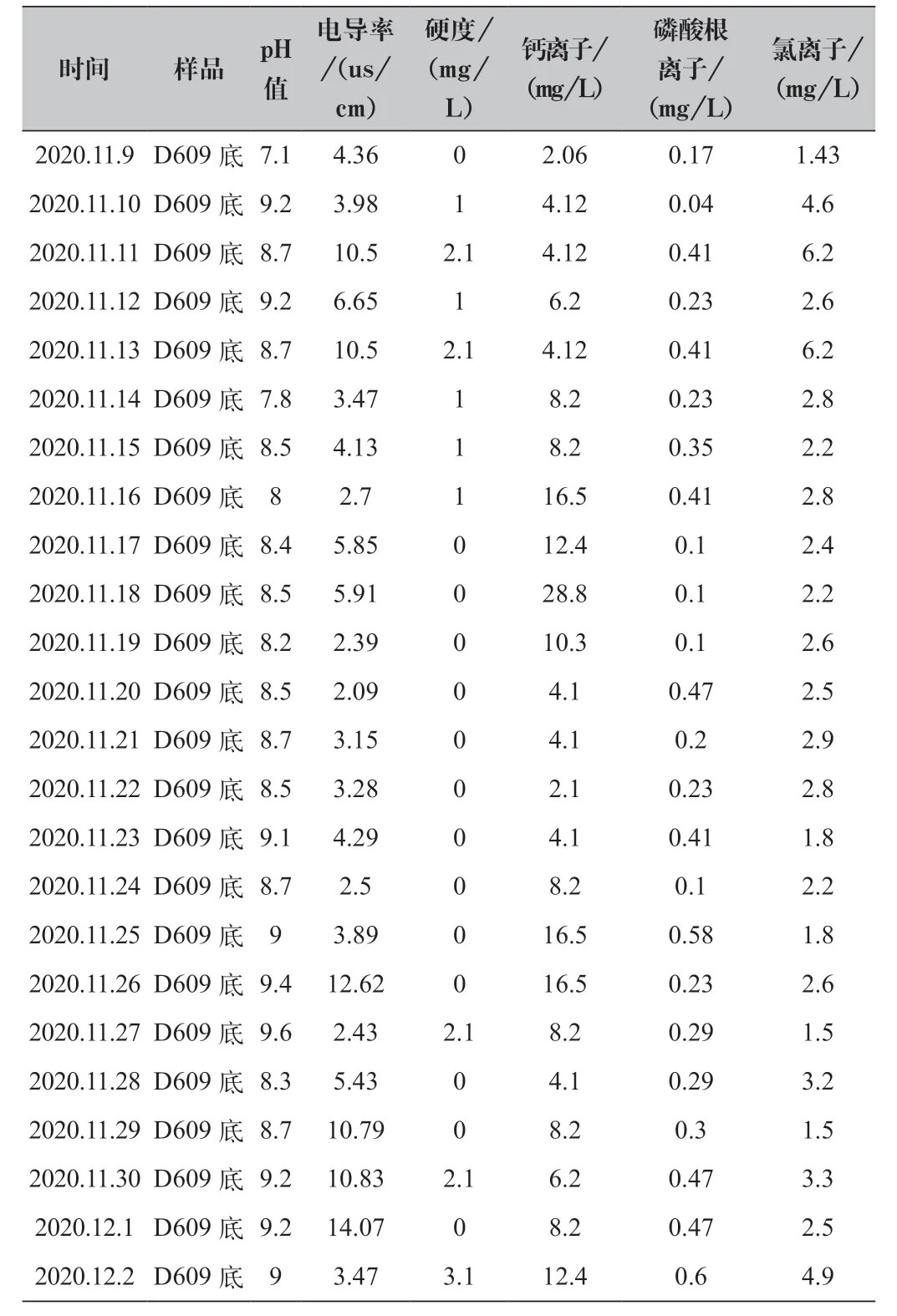

冷凝水水質分析表如表2所示。從表2的數據可以看出,冷凝水的硬度、鈣離子、氯離子都符合標準,而pH值、電導率和磷酸根離子可以通過加藥泵注劑進行調整,因此可以將除氧器上水改為冷凝水,但為保證裝置余熱系統和汽輪機的平穩運行,需對冷凝水持續取樣,監控水質,當水質變化不合格時應當將冷凝水改出,恢復除鹽水。

表2 冷凝水水質分析表

冷凝水外送流量和除氧器上水量趨勢圖如圖1所示。由圖1的冷凝水外送量趨勢可以看出,裝置自開工穩定運行后,冷凝水外送冷持續且穩定在30 t/h,而除氧器上水需求量在15 ~22 t/h,冷凝水量完全可以滿足除氧器上水量的需求。

圖1 冷凝水外送流量和除氧器上水量趨勢圖

3.2 機泵分析

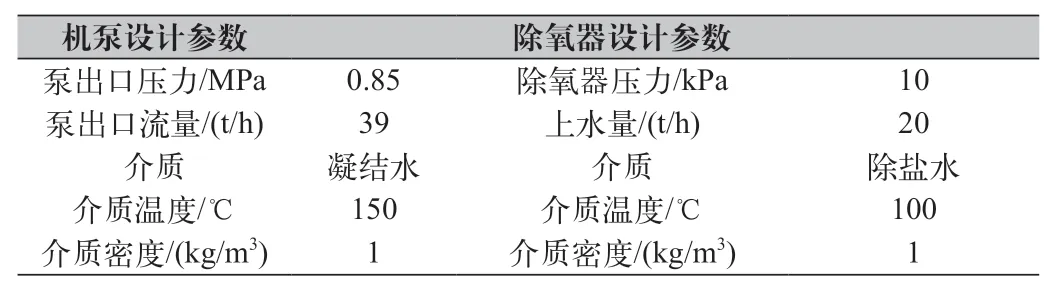

冷凝水泵設計參數如表3所示。

表3 冷凝水泵設計參數

由表3的機泵參數可以看出,冷凝水外送泵的工作壓力、流量、介質、溫度都符合冷凝水外送至除氧器的要求。

3.3 存在問題分析

將除氧器的上水改為冷凝水,僅僅在水質、水量、設備參數等方面符合基礎要求,但對于除氧器的熱負荷和成本核算、具體流程優化落實等方面并無具體的方案。通過PID圖紙查詢和現場流程的確認不難發現,裝置無冷凝水外送至除氧器的流程,無法將除氧器上水改為冷凝水。

4 實施對策

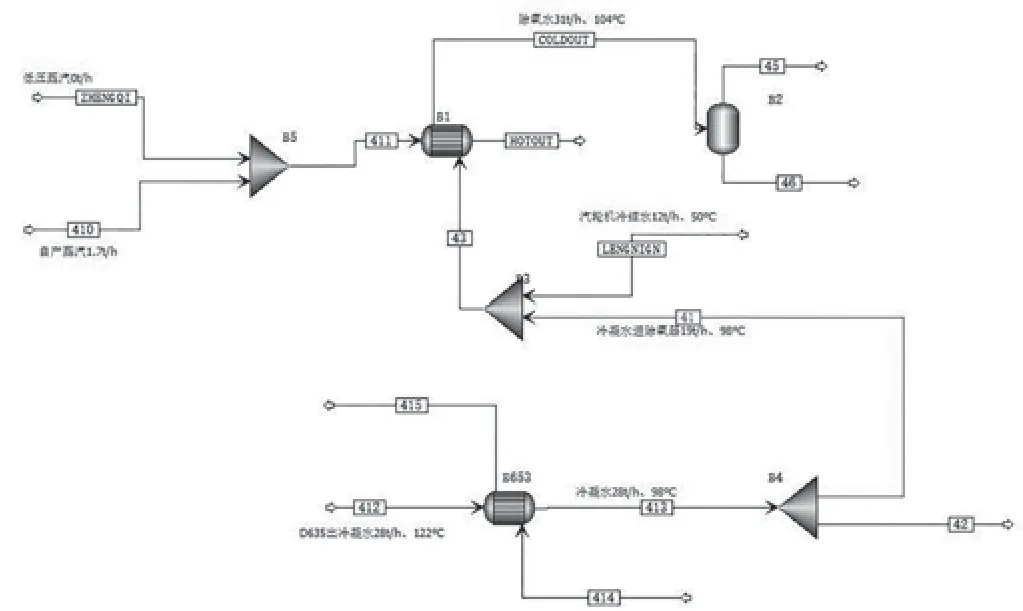

對流程進行模擬優化,將E653冷凝水冷卻器的高溫冷凝水代替進除氧器的除鹽水,其流程如圖2所示。將E653冷凝水冷卻器的高溫冷凝水代替進除氧器的除鹽水,除氧器負荷降低1 375 kW。除氧器只需使用自產的蒸汽1.7 t/h,低壓蒸汽停用,減少2.2 t/h低壓蒸汽。

圖2 除氧器設計工藝流程圖

將裝置除鹽水線通過帶壓開口技術增加預留口,并將除鹽水線中間截斷,同時在高溫冷凝水外送線帶壓開口增加預留口,將高溫冷凝水線和除鹽水線相連,通過后段除鹽水線將高溫冷凝水送至除氧器。

首先對新加冷凝水管線進行水沖洗下,保證無機械雜質。檢查流程,打通流程剩余一道手閥,執行雙人作業,一人在冷凝水外送調節閥處,一人在新增冷凝水線限量手閥處,此人同時負責除鹽水線的主切斷閥的調整。稍開冷凝水手閥并入除鹽水線的限量手閥至過量,同時緩慢關小冷凝水外送手閥(流量計處手閥)。在調整過程中及時觀察好除氧器的上水流量和冷凝水外送流量的變化情況,當除鹽水上水流量增大后,需及時進行逐步關小新增除鹽水管線上的主切斷閥DN150的閥門。按照以上步驟重復循環逐步調整,冷凝水的初步并入量為4~5 t/h,運行24 h后根據D609罐底水的指標進一步提高至8~9 t/h,再運行48 h后將冷凝水外送量提高至10 t/h。

5 結語

通過增加冷凝水進除氧器流程后,使用10 t/h冷凝水代替了原除鹽水,并節省了1.0 MPa蒸汽的使用。實現了10 t/h除鹽水和2 t/h的1.0 MPa蒸汽的節省,為公司節能降耗。