關(guān)于一種應(yīng)用于化工機(jī)械的傳動(dòng)密封裝置設(shè)計(jì)

張博,雷夢(mèng)龍(天華化工機(jī)械及自動(dòng)化研究設(shè)計(jì)院有限公司,甘肅 蘭州 730060)

0 引言

隨著石油煉化技術(shù)的高速發(fā)展,流體機(jī)械的應(yīng)用參數(shù)水平也在不斷提高,對(duì)機(jī)械性能要求也在不斷提高,轉(zhuǎn)軸密封的作用非常突出。于化工機(jī)械來說,機(jī)械密封是非常關(guān)鍵的部分,只有良好的密封效果才可以保證機(jī)械設(shè)備的安全性和可靠性。現(xiàn)階段的機(jī)械密封主要包括傳統(tǒng)機(jī)械密封、非接觸式機(jī)械密封兩種,由于非接觸式機(jī)械密封可以通過流體膜減少內(nèi)部摩擦,可以有效延長機(jī)械設(shè)備的使用壽命。本文針對(duì)化工機(jī)械所需密封設(shè)計(jì)了相應(yīng)的密封裝置,同時(shí)利用試驗(yàn)對(duì)此裝置工作效果進(jìn)行了驗(yàn)證,能夠?yàn)榛C(jī)械進(jìn)一步發(fā)展提供相應(yīng)參考。

1 非接觸式機(jī)械傳動(dòng)密封裝置結(jié)構(gòu)設(shè)計(jì)原理分析

現(xiàn)階段最為常用的機(jī)械密封主要有流體靜壓型、流體動(dòng)壓型、動(dòng)靜壓組合型等,化工機(jī)械所采用的傳輸密封主要利用流體動(dòng)壓效應(yīng)來實(shí)現(xiàn)密封。非接觸式泵送機(jī)械密封裝置能夠通過流體在動(dòng)壓槽內(nèi)部旋轉(zhuǎn)運(yùn)動(dòng)在機(jī)械設(shè)備的外部形成液體膜,此種膜具有較強(qiáng)的剛度以及較大的端面間隙,所以比較適合應(yīng)用在化工機(jī)械的密封方面,磨損相對(duì)較小。此傳動(dòng)密封裝置主要包括高壓側(cè)、低壓側(cè)、密封壩、螺旋槽、密封堰等部分,裝置的不同部位密封方式有所差異,其中上部采取的是零泄漏泵送密封方式,下部采取的是零泄漏上游泵送密封方式。此種方式不但能夠確保裝置可以傳送飽和蒸汽壓力超過環(huán)境氣壓的液體介質(zhì)密封,同時(shí)也能夠?qū)Φ陀陲柡驼羝麎旱妮p烴介質(zhì)進(jìn)行傳輸。若是傳動(dòng)密封裝置傳動(dòng)環(huán)進(jìn)行旋轉(zhuǎn)時(shí),在動(dòng)壓效應(yīng)作用下會(huì)使螺旋槽內(nèi)黏性流體在動(dòng)、靜環(huán)間形成流體膜,通過此膜的作用能夠隔離動(dòng)環(huán)和靜環(huán),避免兩環(huán)端面發(fā)生接觸[1]。

2 應(yīng)用于化工機(jī)械的傳動(dòng)密封裝置設(shè)計(jì)內(nèi)容

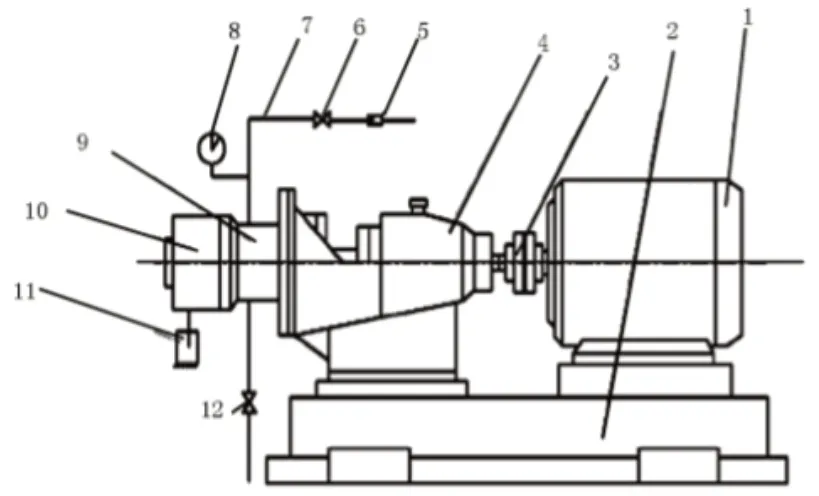

以上述傳動(dòng)密封裝置結(jié)構(gòu)原理為基礎(chǔ)設(shè)計(jì)應(yīng)用于化工機(jī)械的傳動(dòng)密封裝置,如圖1所示。

圖1 化工機(jī)械傳動(dòng)密封裝置示意圖

(1)此化工機(jī)械傳動(dòng)密封裝置主要是利用單軸實(shí)現(xiàn)傳動(dòng),在此裝置內(nèi)部單吸單級(jí)懸臂式離心泵是最為關(guān)鍵的結(jié)構(gòu)之一,是傳動(dòng)結(jié)構(gòu)的核心,和其他零部件共同聯(lián)動(dòng)完成傳動(dòng)。在傳動(dòng)時(shí)主要是通過調(diào)速電機(jī)提供動(dòng)力,并通過彈性柱銷聯(lián)軸器和傳動(dòng)軸進(jìn)行連接實(shí)現(xiàn)動(dòng)力的傳輸。為了最大程度降低傳動(dòng)過程中的功耗,機(jī)械密封裝置的傳動(dòng)軸外部要設(shè)置有軸套,但是因?yàn)樵趯?shí)施機(jī)械密封傳動(dòng)過程中會(huì)產(chǎn)生相應(yīng)的軸向力,因此最好在和聯(lián)軸器側(cè)相接近的對(duì)稱部位再設(shè)置同樣規(guī)格型號(hào)的密封裝置,此密封裝置還可以避免流體發(fā)生側(cè)漏。

(2)此化工機(jī)械傳動(dòng)密封裝置具有非常強(qiáng)的消除功能,可以抵消掉傳動(dòng)軸上所具有的軸向推力,提升密封效果。在傳動(dòng)裝置轉(zhuǎn)軸的兩邊分別設(shè)置一個(gè)滾珠軸,能夠?qū)崿F(xiàn)有效的支撐。另外,通過皮帶和傳動(dòng)軸連接調(diào)速電機(jī),通過在滾珠軸承中部設(shè)置皮帶輪能夠確保密封裝置的平衡性。隨著化工機(jī)械裝置的差異,采用的皮帶輪尺寸也會(huì)有所差異,在實(shí)際應(yīng)用時(shí)利用更換軸套、法蘭等方式可以滿足化工機(jī)械的要求。

(3)在確保良好密封功能的同時(shí)也要注重整體成本的控制,所以在進(jìn)行化工機(jī)械密封傳動(dòng)裝置設(shè)計(jì)過程中要特別加強(qiáng)核心部件的設(shè)計(jì)。對(duì)于該裝置來說,主動(dòng)軸是最為關(guān)鍵的部件,發(fā)揮著主體支撐的作用。該軸的一側(cè)和聯(lián)軸器進(jìn)行連接,另一側(cè)進(jìn)入到密封腔內(nèi)部,在化工機(jī)械運(yùn)行過程中傳遞著動(dòng)力。在實(shí)際應(yīng)用中需要在同軸線加入電機(jī)軸、轉(zhuǎn)矩轉(zhuǎn)速儀軸以及相應(yīng)的傳動(dòng)軸,以此來提升轉(zhuǎn)軸的穩(wěn)定性。

(4)為了加強(qiáng)設(shè)計(jì)的有效性、準(zhǔn)確性,要通過三維建模設(shè)計(jì)軟件進(jìn)行實(shí)體建模,在實(shí)際設(shè)計(jì)時(shí)要通過尺寸驅(qū)動(dòng)的方式進(jìn)行設(shè)計(jì),利用軟件中所具有的程序功能快速創(chuàng)建修改幾何體零件。現(xiàn)階段絕大部分領(lǐng)域都通過三維軟件進(jìn)行繪圖,這些三維設(shè)計(jì)軟件中都嵌入了不同的有限元分析模塊,能夠?qū)Σ煌こ填愋?包括力學(xué)、傳熱、流體等)進(jìn)行仿真模擬,將其應(yīng)用在機(jī)械密封試驗(yàn)方面能夠起到非常好的作用。采用此類設(shè)計(jì)軟件進(jìn)行密封試驗(yàn),能夠?qū)C(jī)械主體、油路、傳感器等關(guān)鍵部位實(shí)施有限元分析,利用分析優(yōu)化所得密封端面判定出傳感器最為科學(xué)、合理的安裝區(qū)域。通過此種方式進(jìn)行密封裝置設(shè)計(jì)能夠有效解決安裝、制造等方面存在的問題,更加便捷、準(zhǔn)確,能夠大大降低設(shè)計(jì)成本[2]。

通過軟件的有效應(yīng)用能夠明確相關(guān)零件中不合適的尺寸,從而可以對(duì)其進(jìn)行必要的微調(diào),之后可以形成實(shí)施用工程圖用于制造。另外,三維實(shí)體軟件無需繁復(fù)的渲染就可以形成零部件,能夠組合成最終的機(jī)械設(shè)備,更加真實(shí)的展示出來。通過三維實(shí)體軟件能夠明確各零部件的干涉情況,可以對(duì)不同零部件之間所具有的機(jī)械關(guān)系進(jìn)行準(zhǔn)確分析,同時(shí)也可以檢查不同零部件之間的摩擦情況以及運(yùn)動(dòng)關(guān)系等。

3 化工機(jī)械傳動(dòng)密封裝置的試驗(yàn)分析

為了進(jìn)一步判定所設(shè)計(jì)的化工機(jī)械傳動(dòng)密封裝置具體工作性能,本文利用有限元分析的方式對(duì)于傳動(dòng)密封裝置動(dòng)靜環(huán)間隙流場(chǎng)壓力分布情況、動(dòng)靜環(huán)間隙流場(chǎng)溫度分布情況進(jìn)行仿真分析,最終通過流線圖的分析判定最終密封效果。試驗(yàn)主要是通過迭代計(jì)算的方式進(jìn)行計(jì)算,通過近百次的計(jì)算來體現(xiàn)傳動(dòng)過程中的各種信息(包括壓力、溫度、速度、密度等)[3]。

3.1 動(dòng)靜環(huán)間隙流場(chǎng)壓力分布試驗(yàn)分析

通過具體試驗(yàn)?zāi)軌虻玫絼?dòng)靜環(huán)間隙流場(chǎng)壓力大小分布情況,從壓力分布情況來看,所設(shè)定的機(jī)械傳動(dòng)密封裝置動(dòng)靜環(huán)之間間隙設(shè)定為4 μm,所以對(duì)于Z軸來說壓力并不會(huì)發(fā)生相應(yīng)的改變,其中最大壓力出現(xiàn)在裝置內(nèi)部流體動(dòng)壓槽的根部位置,從流體動(dòng)壓槽根部的尖角開始?jí)毫?huì)漸漸下降。受到流體動(dòng)壓效應(yīng)的影響,流體并不會(huì)向內(nèi)部泄漏,這樣就可以確保化工機(jī)械實(shí)際工作時(shí)動(dòng)環(huán)和靜環(huán)的有效分割。對(duì)于該裝置的高壓區(qū)來說,所形成的環(huán)不具有連續(xù)性,因此在高壓區(qū)可以采取滾動(dòng)軸承來取代動(dòng)靜環(huán)進(jìn)行工作。通過以上分析能夠得知,本文所設(shè)計(jì)的機(jī)械傳動(dòng)密封裝置可以大大減小端面之間所形成的摩擦作用,能夠減少磨損,從而提升應(yīng)用時(shí)長。

3.2 動(dòng)靜環(huán)間隙流場(chǎng)溫度分布試驗(yàn)分析

通過具體試驗(yàn)?zāi)軌虻玫絼?dòng)靜環(huán)間隙流場(chǎng)溫度大小分布情況,從中可知?jiǎng)屿o環(huán)間隙流場(chǎng)溫度的最大值主要出現(xiàn)在密封壩位置,而最低溫度則和環(huán)境溫度相同。對(duì)溫度分布情況進(jìn)一步分析能夠得知,在密封壩區(qū)域裝置的溫度相對(duì)較高,這就表明此區(qū)域流體會(huì)受到更多摩擦,相對(duì)其他區(qū)域摩擦嚴(yán)重,此時(shí)就可以利用槽區(qū)來增強(qiáng)整個(gè)裝置的流動(dòng)性,能夠減小摩擦熱的產(chǎn)生,可以確保裝置內(nèi)部產(chǎn)生的熱量快速分散,從而避免受到較高溫度影響而造成機(jī)械密封無效,能夠確保機(jī)械傳動(dòng)密封裝置的正常運(yùn)行。

3.3 流線圖試驗(yàn)分析

通過試驗(yàn)?zāi)軌虻弥藱C(jī)械傳動(dòng)密封裝置內(nèi)部流體流動(dòng)阻力相對(duì)較小,流體可以正常流動(dòng),流動(dòng)過程中不會(huì)發(fā)生較大的壓力損失,所設(shè)計(jì)的密封裝置可以有效確保流體動(dòng)態(tài)平衡,能夠保證壓力穩(wěn)定性,可以進(jìn)一步減小端面的溫升,能夠?qū)崿F(xiàn)良好的密封,同時(shí)能夠進(jìn)一步提升化工機(jī)械的使用周期。

4 結(jié)語

石油化工行業(yè)的高速發(fā)展,離不開生產(chǎn)設(shè)備的安全性保障。泵類裝置屬于石油化工生產(chǎn)系統(tǒng)中的重要組成部分之一,在使用過程中比較容易出現(xiàn)泄漏問題與設(shè)備密封不足問題,為此,業(yè)界要加強(qiáng)對(duì)其使用安全性的研究,提出更加有效的解決辦法。化工機(jī)械不同于普通機(jī)械產(chǎn)品,其具有嚴(yán)格的安全要求,對(duì)于密封要求較嚴(yán)。隨著技術(shù)水平的快速提升,化工機(jī)械裝置密封水平也在提升。在機(jī)械密封裝置設(shè)計(jì)時(shí)需要利用現(xiàn)代信息技術(shù)的輔助來提升密封裝置的有效性,確保維持壓力的穩(wěn)定性、降低裝置工作時(shí)的溫度,保證化工機(jī)械較長的使用壽命[4]。