D型聚能管定向預裂爆破技術在沿空留巷中的應用

王麗軍

(沁和能源集團有限公司永紅煤礦,山西 晉城 048000)

0 引言

沿空留巷可以實現工作面無煤柱開采,具有降低巷道掘進率、提高資源回收率、緩解礦井接續緊張局面、降低礦井開采成本[1-2]等優點,隨著煤礦開采技術的不斷提升,沿空留巷技術也得到大力發展,近年來已在我國煤礦井下得到了廣泛應用。目前常用的沿空留巷方式有切頂卸壓、膏體混泥土充填、柔模混泥土支護[3-4]等,而切頂卸壓沿空留巷因具有施工簡單、成本投入少、留巷效果好等優點而被廣泛應用。切頂卸壓技術前提就是采用預裂爆破技術在回采工作面巷道內對采空區側的巷道頂板進行定向預裂[5]。預裂爆破通常采用的是雙向聚能管[7],目前,聚能管的種類繁多,其中D型聚能管由于結構特殊,其能夠減少爆破鉆孔施工數量和裝藥量、提高爆破效率,在隧道、鐵路、公路、邊坡工程施工和煤礦巖巷掘進光面爆破中應用比較廣泛[8-9],而在沿空留巷預裂爆破中研究和應用比較少。因此,研究和掌握D型聚能管在沿空留巷預裂爆破中的技術顯得十分必要。基于此,結合王莊煤礦21031工作面實際工程地質條件,在工作面進風巷沿空留巷期間對D型聚能管預裂爆破在巷道頂板預裂中的爆破機理作用進行研究分析,并進行現場應用試驗,結果表明預裂作用達到了預期效果,為類似條件下礦井沿空留巷使用D型聚能爆破管進行預裂爆破提供了技術參考。

1 工程概況

1.1 工作面概況

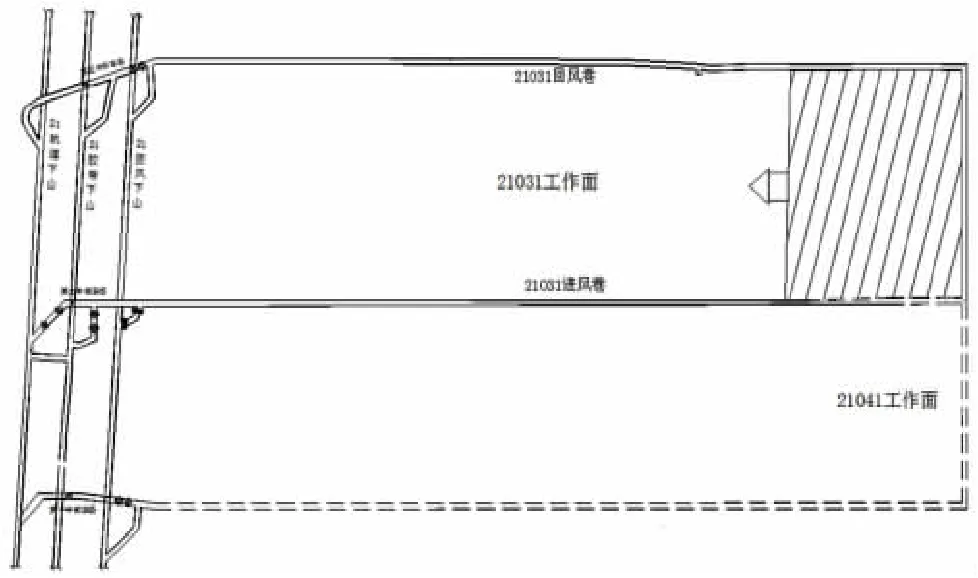

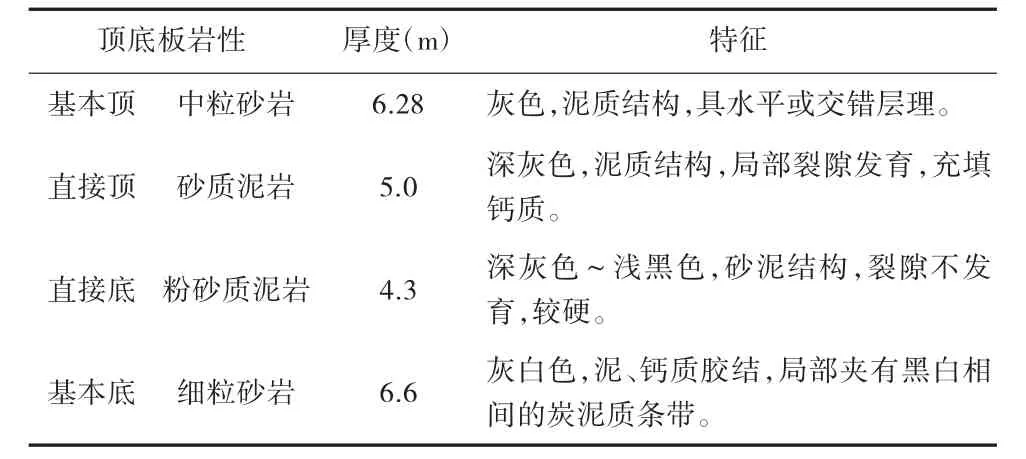

21031綜采工作面位于王莊煤礦21采區東翼,工作面北臨21051工作面采空區,南為計劃21041接替工作面,西至21采區三條下山,東為采區保護煤柱(工作面布置如圖1所示)。工作面走向長850 m,傾斜長180 m,工作面主采二1煤層,煤層厚3.6~5.8 m,平均煤厚4.1 m,煤層傾角3°~8°,平均6°。地面標高+376.4~+550.0 m,工作面標高為-160~-266 m。工作面煤層頂底板情況見表1所示。

圖1 21031工作面沿空留巷布置圖

表1 21031工作面煤層頂底板情況

1.2 沿空留巷情況

21031工作面回采過程中采用切頂卸壓技術將21031進風巷保留下來作為21041工作面的回風巷。21031進風巷沿頂掘進,支護方式為“錨桿+錨索+鋼筋網”,巷道為矩形斷面,凈寬5 000 mm,凈高3 500 mm,凈斷面17.5 m2。現有巷道支護形式遠不能滿足沿空留巷后的礦壓顯現,在切頂卸壓留巷前需在現有支護基礎上采用高強度預應力錨索對巷道頂板進行補強支護,在留巷過程中采“用單體液壓支柱+π型鋼梁”打設抬棚對頂板進行加固,沿巷道走向方向共打設4排抬棚,單體液壓支柱下方必須全部墊柱鞋。工作面后方留巷段內采空區幫采用“鋼筋網+風布+U型鋼+工字鋼連鎖”方式進行擋矸防護。

2 聚能管定向預裂爆破原理及切頂卸壓理論分析

2.1 聚能管定向爆破原理

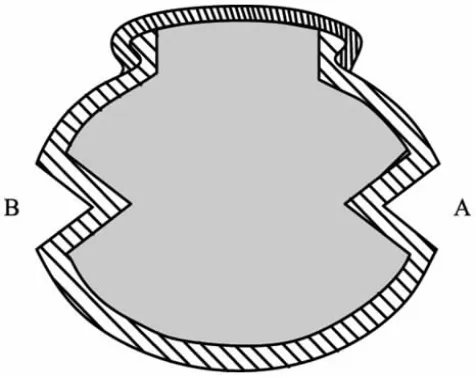

聚能管爆破技術是利用V形聚能槽的聚能效應提高爆破對巷道巖體破壞的破壞程度,以達到更好的爆破效果[10],其炮眼內裝藥方式如圖2所示。定向預裂爆破控制技術是在裝藥爆破時采用定向切縫管將炸藥爆炸時產生的沖擊波控制其朝著設定的方向進行傳播,從而達到定向爆破的目的[11-12]。一般將聚能爆破分為2個主要過程,首先是炸藥在瞬間爆炸時,其產生的聚能沖擊波作用在炮孔巖壁上特定位置上,從而在炮孔壁上特定位置上形成初始破壞和裂縫;然后,在爆炸產物及沖擊波共同作用下,炮孔壁上形成的初始裂縫不斷擴大延展,最終使炮孔壁上的裂隙實現定向擴展直至炮孔間的貫通。定向預裂爆破過程如圖3所示。

圖2 聚能管爆破炮眼內裝藥方式

圖3 定向預裂爆破過程

炸藥在定向切縫管內爆炸時由于受到切縫管的限制作用,產生的沖擊波會沿著定向切縫管的切縫口方向向外傳播直接作用到炮眼壁上(A、B點),作用的壓力大小為P1;傳播到其他方向上的沖擊波因受到定向切縫管的阻尼作用而產生位移變形,吸收一部分沖擊波能量,在炮孔壁上產生的壓力作用大小為P2,由此可得:

式中:k為爆炸沖擊波能量衰減系數,δ為定向切縫管管壁厚度,mm。

根據相關研究,爆炸沖擊波在切縫管壁A、B兩個方向產生的作用力是其他方向上的3.8倍[13-15],因爆破沖擊力在切口處傳播的壓力突然發生巨大變化,從而更有利于在巖層中產生剪切破壞。當相鄰的2個炮眼施工的切縫在一條直線上時,在連心線方向上形成爆破應力集中,當產生的壓力大于巷道圍巖抗壓強度時就會沿著切縫方向形成定向破裂。

2.2 聚能爆破切頂卸壓機理

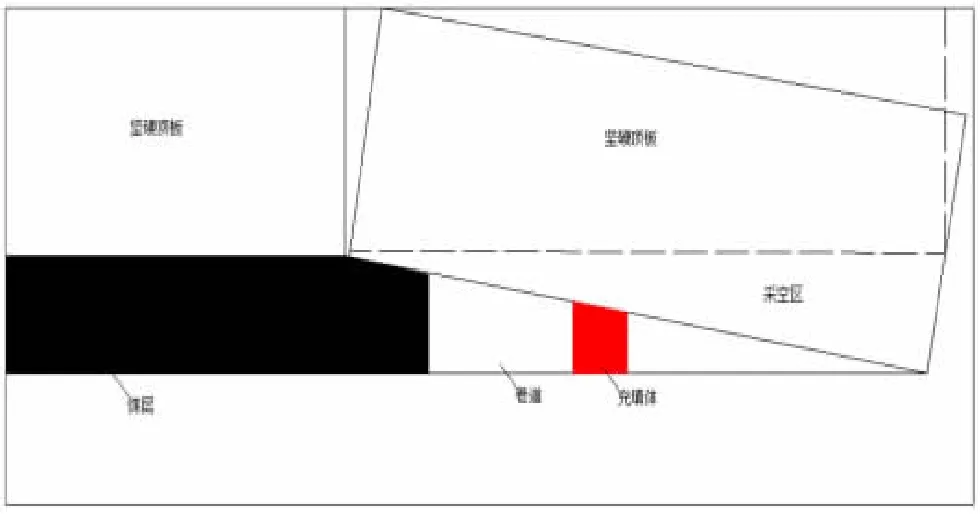

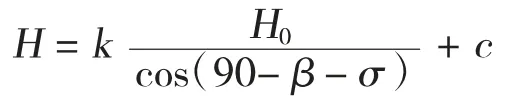

工作面回采過程中,煤層上方直接頂在進入采空區后會隨著煤層采出后發生斷裂垮落,隨著工作面繼續向前回采,煤層上方基本頂懸頂長度也隨之不斷加長,當采空區內懸頂長度達到基本頂的極限垮落步距后,基本頂也將會出現斷裂[16-17]。通常情況下基本頂巖層巖性較堅硬,采空區內的基本頂垮落后在沿空留巷側基本頂仍不會垮落,而是形成長距離的懸頂。當懸頂面積過大在出現突然斷裂垮落時將會形成極大沖擊動載,造成沿空留巷內巷旁支護體承載極大沖擊載荷(如圖4所示),從而造成支護體出現沖擊破壞,嚴重影響沿空留巷巷道穩定性。

圖4 未進行爆破預裂條件下頂板圍巖垮落結構圖

在超前回采工作面切眼一定距離巷道內靠近回采側巷道頂板上方施工預裂鉆孔進行預裂聚能爆破,使頂板巖體整體性在聚能爆破作用下產生破壞,沿預定方向形成大量裂隙;當工作面采空區進入該位置后,在覆巖壓力及沿空留巷巷旁充填體支撐作用下,基本頂巖體能夠沿預裂縫產生剪切破斷后及時垮落下沉,從而縮短了留巷側頂板懸露長度,減小了采空區頂板垮落作用在巷旁支護體上的沖擊載荷和應力集中,同時頂板垮落的矸石能夠對工作面采空區側空間進行充填,可以起到支撐留巷側頂板起的作用,從而優化了留巷內巷道圍巖整體應力結構,提高了留巷巷道圍巖穩定性,確保留巷效果。實施預裂爆破后巷道圍巖結構如圖5所示。

圖5 爆破預裂后頂板圍巖垮落結構圖

3 工業性試驗

為確定合理的超前爆破預裂切縫技術參數,采用D型聚能管在王莊煤礦21031工作面進風巷650~750 m區段內進行定向預裂爆破切縫試驗,利用鉆孔窺視方法及對工作面下隅角頂板垮落情況進行觀測來評價聚能管定向預裂爆破切頂效果。

3.1 預裂爆破試驗

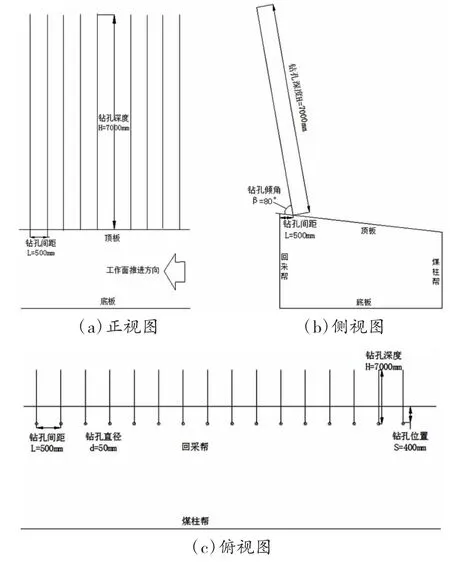

3.1.1 爆破孔布置參數

爆破孔布置在靠近回采幫側巷道頂部,為便于施工爆破孔,鉆機開鉆位置要與工作面回采側巷幫間隔一定的距離,結合現場實際條件,爆破孔開口位置距離回采側巷幫400 mm為宜。當爆破孔向實體煤幫傾斜布置或沿走向方向豎直布置時不利于工作面采空區側巷道頂板斷裂垮落,因此,通常情況下在施工爆破鉆孔時需向回采幫傾斜一定角度,一般傾斜角度應大于5°,小于15°,因傾斜角度大于15°時,工作面采空區側頂板將會形成大面積懸頂,從而增大頂板壓力。在21031進風巷進行現場預裂爆破試驗時,設計爆破鉆孔傾角為80°,爆破孔直徑為42 mm,炮眼呈單排眼布置,間距L為500 mm。

為防止工作面采空區內頂板周期來壓垮落時對留巷巷道造成影響,必須將采空區側的頂板(直接頂)與留巷內的頂板切斷。同時為保證留巷巷道的穩定性,還需保證采空區內頂板垮落的巖層堆積高度比原頂板厚度要大,確保切頂后工作面采空區側頂板垮塌冒落的矸石能夠將采空區充填嚴實。因此,在切頂留巷時,確定切斷的巖層為直接頂,根據21031工作面煤層頂底板情況,工作面直接頂為粉砂質泥巖,厚度5 m,即切頂高度H0=5 m。爆破孔施工的深度H可以利用臨界公式進行計算:

式中:H0為工作面留巷頂板切頂高度,取5 m;k為工作面頂板巖層厚度變化系數,取1.3;β為爆破孔傾角,取80°;σ工作面煤層傾角,取6°;c為切縫時爆破孔穿過直接頂的厚度,取0.1 m。

將參數代入公式計算可得:爆破孔深度H=7 000 mm。工作面沿空留巷爆破鉆孔施工設計見圖6。

圖6 定向預裂爆破鉆孔布置示意圖

3.1.2 裝藥及封孔技術參數

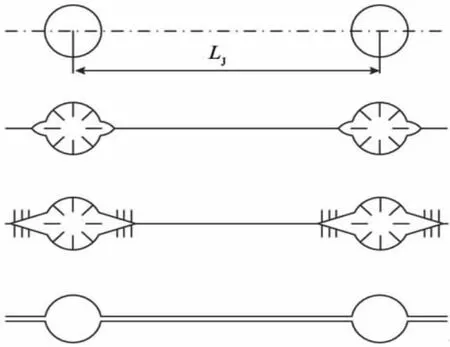

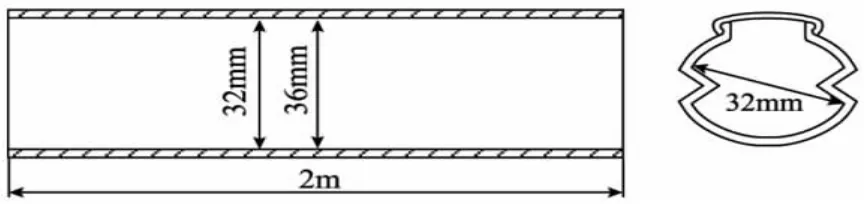

采用三級煤礦許用乳化炸藥進行爆破,炸藥藥卷長度400 mm,直徑35 mm,單卷藥重量為0.44 kg。根據《煤礦安全規程》“深孔爆破時,封泥長度不得小于孔深的1/3”的規定要求,爆破孔深度為7 m,則封孔深度設計為3 m,滿足規程要求,據此單孔剩余裝藥段長度為4 m。裝藥時為便于炸藥能夠順利進入D型聚能管中,采用氣動膠槍進行裝藥;該D型聚能管裝藥密度約為0.5 kg/m,正向裝藥,4 m長裝藥段裝藥量共計約2 kg,藥卷數量為4.5卷;該聚能管內徑為32 mm,外徑為3 6mm,管長2 m,每個爆破孔內安裝2節聚能管,管接頭處采用專用接頭進行連接(聚能管結構如圖7所示);聚能管內每2 m安設2發煤礦許用毫秒延期電雷管,采用并聯方式連接,炮眼之間采用串聯方式連接,每次起爆時采用同段別電雷管,同時起爆個數控制在5~10個;采用水泡泥和黃土制作的炮泥進行封孔,封孔長度3 m,其中水泡泥長度0.5 m,共計布置2支水泡泥,黃土炮泥長度2.5 m。裝藥及封孔方式如圖8所示。

圖7 D型聚能管結構示意圖

圖8 定向預裂爆破裝藥及封孔方式示意圖

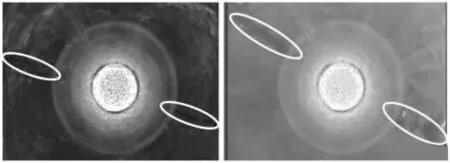

3.2 預裂爆破切頂效果觀測

通過采用窺視儀對爆破前后爆破孔內裂隙發育情況進行觀測,對預裂爆破切頂前后效果進行對比分析,當爆破后爆破孔內的巖石沒有明顯的裂隙發育,說明爆破參數設置不合理,需要進一步優化調整;當爆破后形成的裂縫沿著爆破孔連線方向延展發育,則表明爆破切縫效果良好。

為檢驗D型聚能管預裂爆破切縫效果,采用ZKX G-30K型礦用本安型鉆孔窺視儀分別對爆破孔在裝藥前和預裂爆破后的巖石裂隙發育情況進行窺視。在對爆破后的鉆孔進行窺視時需在2個鉆孔中間補打1個與爆破孔參數相同的窺視孔,用于觀測爆破后的效果,窺視孔必須布置在2個鉆孔的連線中間。若觀測到爆破孔內爆破后沿鉆孔連線方向形成的裂隙發育長度大于爆破孔深度50%且相鄰2個爆破孔之間的連線方向產生的明顯的裂隙,由此表明爆破預裂效果良好;否則應對預裂爆破相關參數進行優化調整后再次進行觀測,直至觀測到的結果到達預裂爆破切頂效果要求。觀測結果如圖9所示。

圖9 D型聚能管定向預裂爆破后鉆孔窺視情況

3.3 爆破預裂效果評價

根據觀測結果可以看出,由于D型聚能管能夠利用自身具有的V型聚能槽將裝填在其內部炸藥爆炸時形成的沖擊波引導至V型聚能槽處進行聚集和應力疊加,相比較于傳統的聚能管,其能夠產生更好的聚能效果,從而更有利于爆破后炮孔之間產生的裂縫進行相互延展,提高了定向預裂爆破切縫結構面形成和成縫率,且形成的對稱裂縫較為明顯,起到了很好的預裂切縫效果。

4 留巷效果分析

工作面在沿空留巷過程中采用聚能管定向預裂爆破技術,提前對巷道頂板定向爆破預裂切縫,將原巷道頂板直接頂與工作面采空區側的直接頂切斷,阻斷工作面采空區側頂板垮落時的頂板應力向留巷內巷道頂板傳遞,采空區側的頂板在工作面圍巖應力作用下自然垮落,垮落的矸石在留巷內擋矸墻處經過矸石垮落、堆積及壓實3個過程后最終形成了留巷巷道一側穩定的矸石幫[18]。

21031工作面進風巷在留巷過程中,為觀測留巷巷道圍巖變形情況,自留巷開始處每間隔50 m布置1組觀測站,采用“十”字觀測法對巷道圍巖變形量進行觀測,選取2號測站作為分析對象,根據觀測數據整理后繪制出如圖10所示曲線圖。

根據圖中觀測結果分析可知,在留巷進入工作面采空區后巷道圍巖開始出現變形,沿空留巷進入工作面后方0~60 m范圍內時,留巷巷道圍巖產生的變形量最大,其中頂底板移近量增加280 mm,兩幫位移量增加200 mm;留巷進入工作面后方60~80 m范圍內,隨著采空區側巷道頂板逐步切斷垮落后將采空區充填和壓實,留巷內巷道頂底板和幫部變形量逐漸趨緩;留巷進入工作面后方100 m以后,巷道圍巖變形狀態基本趨于穩定。最終留巷段巷道頂底板最大移近量約為375 mm,最終留巷高度為3 125 mm,收縮率為10.7%;兩幫位移量最大值為315mm,最終留巷寬度為4 685 mm,收縮率為 6.3%。由此說明采用D型聚能管定向爆破預裂技術進行沿空留巷,形成的巷道能夠達到安全生產要求。

5 結論

1)對聚能管定向預裂爆破技術原理進行理論分析,該技術能利用V型聚能槽及定向切縫管實現定向預裂爆破,提高爆破切縫效果。并根據工作面實際工程地質條件,確定了定向預裂爆破有關技術參數。

2)通過采用鉆孔窺視技術對爆破切縫效果進行評價,該技術提高定向預裂爆破切縫結構面形成和成縫率,且形成的對稱裂縫較為明顯,能夠有效切斷工作面采空區側頂板與留巷段巷道頂板之間的聯系,起到了很好的預裂切縫效果。

3)通過對留巷段巷道圍巖變形情況進行觀測分析可知,采用D型聚能管定向預裂爆破技術,有利于工作面采空區頂板垮落,減小工作面頂板周期來壓對留巷巷道的影響,巷道圍巖變形量均在可控范圍內,最終留巷巷道斷面滿足工作面安全生產要求,為類似條件下礦井制定切頂卸壓沿空留巷方案提供一定參考,具有較大推廣應用價值。