礦井膠帶機多點溫度監測系統在石圪臺煤礦的應用

郭衛風

(神東煤炭集團石圪臺煤礦機電科,陜西 榆林719000)

0 引言

隨著我國機械化程度的加快,煤礦井下作業的機械化程度也逐漸提高,膠帶機被越來越廣泛的應用于煤礦井下施工作業中,但是,由于膠帶機原因引發的火災在煤礦井下火災事故中所占比例呈現出逐漸上升趨勢[1-2]。由于煤礦井下環境相對封閉,空氣流通較差,火災發生時產生的大量煙霧和有害氣體極易造成人員窒息,并引起爆炸,造成極大損失。

現有煤礦一般都用煙霧傳感器的方式對膠帶機的溫度進行監測,但是這種方法的監測存在一定的弊端,即只有當火災已經發生的情況下才能獲得對應的溫度異常數據信息,無法做到火災發生前的趨勢預測,無法實現膠帶機異常信息的提前預報。因此設計一種可靠性高、實時性強的礦井膠帶機多點溫度監測系統具有十分重要的意義,溫度監測系統得到的數據結果可為火災監測預報系統的分析提供參考數據[3-4]。基于此,如何通過科學手段對膠帶機設備溫度進行有效、準確的監測,讓設備在運行的整個生命周期內安全、穩定、高效地運行,成為當下研究的熱點對象。

進行礦井膠帶機多點溫度監測系統設計,通過對膠帶機實際運行情況以及可能會造成膠帶機溫度異常的原因進行分析,搭建以微處理器、溫度傳感器、顯示器、無線通訊設備以及電源組成的硬件結構,并對溫度采集系統以及整個檢測系統的軟件程序進行設計,以達到準確檢測煤礦膠帶機溫度的目的。

1 石圪臺煤礦膠帶機基本情況

石圪臺煤礦上倉膠帶機(003號膠帶機)該膠帶機2018年投入生產使用,過煤量可達1500萬t,膠帶運行速度為4.0 m/s,寬度為1.5 m,傾角為12°,運輸長度為(長×寬×高)=260 m×4.0 m×3.5 m;提升高度為53 m,是該礦的主要運輸設備之一。根據煤礦維修記錄分析,當溫度異常導致部件損壞需要更換時,耗時約8 h,嚴重影響生產任務。

2 膠帶機溫度異常原因分析

在對膠帶機溫度進行監測之前,首先分析引起石圪臺煤礦膠帶機溫度異常的原因[5-7],通過研究表明,其主要原因可以歸納為以下幾點:

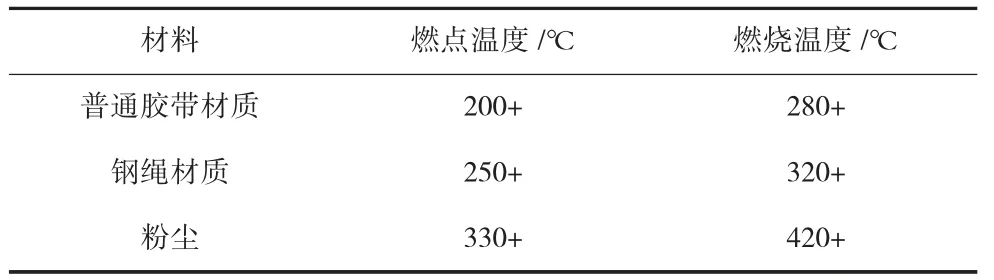

1)滾筒打滑。膠帶機正常運行條件下,膠帶與滾筒表面的相對滑差率一般在3%以內。但當運行過程中發生打滑故障時,膠帶與滾筒表面的相對滑動加劇,由于兩者之間持續發生摩擦運動,會產生大量熱量,如不能及時解除這種狀況,就會造成膠帶出現溫度異常的情況。表1為不同膠帶機及附近不同材料的異常情況溫度分析。

表1 石圪臺煤礦膠帶機溫度異常情況分析

2)托輥停轉。由于環境因素和施工特性的影響,在煤炭的運輸與裝載過程中會產生大量的粉塵,無外力作用的情況下,粉塵會被不斷吸附到托輥上,當積攢到一定量時,就會造成托輥卡死,膠帶機仍然以正常運行速度摩擦托輥,這種情況下托輥也會出現溫度升高的情況,并成為膠帶溫度異常的隱患。

3)膠帶機重載運行。當膠帶機負載過重時,將會出現驅動滾筒與膠帶之間的摩擦力無法驅動膠帶機正常運行的情況,造成驅動滾筒連續摩擦同一段膠帶,引發膠帶溫度異常。

3 膠帶機多點溫度監測系統設計

針對上述的造成膠帶及溫度異常的原因分析,本文提出礦井膠帶機多點溫度監測系統的設計,通過溫度傳感器對膠帶機溫度進行采集,并進行數據上傳與分析,以此實現膠帶機溫度的實時、準確監測。

3.1 硬件設計

1)微處理器模塊。該模塊裝置供電方式采用電池供電,因此在選擇器件時,選用功耗相對較低的器件。鑒于MS P430系列單片機在超低功耗方面的所具備的突出特性,本文須選用的MS P430F436作為微處理器模塊的硬件設備,所選用的MS P430F436單片機帶有24K B+256B Flash Memory和1K B RA M,同時附有160段式LCD驅動模塊,工作電壓范圍為1.8~3.6 V,對于膠帶機溫度監測是極佳選擇。

2)溫度傳感器模塊。鑒于膠帶機的工作環境和自身特點,溫度傳感器的選用需要滿足體積小、抗干擾能力強、精度高、附加功能強的特點,因此本文選擇的傳感器為單主線數字式溫度傳感器GW P200,其封裝形式為3引腳T O-92,實現占用體積的最小化;溫度測量范圍為-55℃~+125℃,可進行9~12位的A/D精度轉換,溫度監測可達0.062℃[8-9],測得的溫度結果輸出方式為符號擴展的16位數字量形式串行輸出;考慮實際礦井實際應用需求,工作電源采用寄生電源;并將多點監測系統中的監測點設置的GW P200傳感器并聯到同一主線上,減少微處理器端口的占用數量,節省不必要的引線和電路排布,也更加使用與該礦井這種相對遠距離的膠帶機多點溫度監測。但在實際操作過程中發現,主線連接的溫度傳感器超過8個時,需要增加單片機主線驅動器來輔助完成驅動。因此系統僅用了8個溫度傳感器,為了保證溫度傳感器數據采集結果的可靠性,在每個溫度傳感器的通訊數據線上串聯1個阻值為100Ω的電阻,以此避免出現阻抗失配的問題,并提高傳感器的網絡性能。

3)顯示模塊。鑒于液晶其本身不主動發光,而是通過環境光對信息進行顯示的特點,具有很低的功率消耗,因此設計系統采用液晶顯示。具體選用設備為LS4031Z32段4位段式靜態液晶,其具有高亮的LED背光,利用微處理器模塊單片機內帶的段式LCD驅動模塊進行驅動,操作更加簡單。同時,背光可通過微處理器模塊單片機進行開關控制,并且在背光開啟時,液晶消耗電流也僅1 mA。

4)無線通訊模塊。無線通訊模塊的主要任務是負責將溫度傳感器采集到的實時數據發送到接收裝置[10],并由接收裝置通過CAN進行匯總傳送到系統主機,實現膠帶機溫度數據的實時監測。本文設計系統采用信息處理器射頻芯片,其作為一款整合了符合IEEE802.15.4規范的2.4 G H z無線射頻、內存和微控制器的片上系統,由電池直接供電,工作電壓范圍僅為2.0~3.6 V,這也與系統對低功耗的要求相契合,并由串口引腳完成信息處理器與微處理器模塊單片機之間相連,當微處理器模塊單片機完成溫度采集后,將采集的溫度數據通過串口發至處理器,處理器收到溫度采集結果數據后,再以無線信號的形式發送給接收裝置。

5)電源模塊。由于系統在各部分元器件的選取中已經充分考慮到了降低功耗的因素,因此,系統針對TI公司的線性電源芯片T P S9933靜態電流低、噪音值超低、壓差小、電源抑制比高、外接元件簡單等特點,選用了該芯片作為電源模塊的硬件設備,并通過將電池電壓轉換為3.3 V來滿足系統不同模塊對有工作用電的需求。系統整體硬件原理圖如圖1所示。

圖1 多點溫度監測裝置硬件原理框圖

3.2 軟件設計

3.2.1 溫度采集模塊

溫度采集模塊的軟件設計采用C語言進行編寫,主要任務就是完成對溫度傳感器的讀寫操作,實現實時數據的準確采集與收集,并最終將采集到的溫度數據送至單片機進行儲存,由于溫度傳感器采用的是單主線的連接方式,因此采集到的溫度數據需要通過同一條主線進行讀寫操作,這就要求數據采集過程中的操作必須嚴格按照既定時序進行,圖2為溫度采集流程圖。

圖2 溫度采集流程圖

溫度傳感器的單片機首先進行上電復位,通過脈沖使信號線上所連接的溫度傳感器芯片數據復位,然后發出R O M搜索命令,以此實現膠帶機上溫度傳感器芯片的64位序列號的獲取,之后再次進行復位操作,完成二次復位后,發出R O M訪問命令,啟動溫度傳感器芯片,對溫度數據進行轉換,最后發送R O M匹配命令,激活與序列號編碼匹配的溫度傳感器芯片。被激活后的溫度傳感器進入接受內存訪問命令狀態,以完成溫度數據的轉換和讀取等工作。

3.2.2 程序流程

為降低系統運行功耗,在系統主程序中引入中斷觸發程序。在非數據運行階段,微處理器模塊中的中央處理器、無線通訊模塊中的信息處理器均處于低功耗模式,且電流消耗僅為0.1μA;在數據運行階段,中央處理器定時喚醒并通過觸發信息處理器進入工作狀態,傳感器的中央處理器對膠帶機的溫度數據進行處理并打包,通過串口發送至信息處理器,信息處理器確認接收成功后回復確認命令,中央處理器收到該命令后,二者再次轉入低功耗狀態,直至下一次喚醒。

4 實驗測試

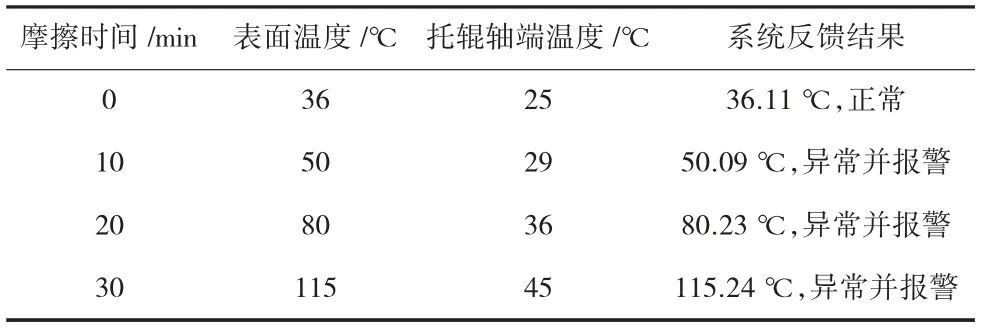

將所設計溫度監測裝置在石圪臺煤礦進行試運行,為檢驗其對異常溫度監測的靈敏性和監測效果,用直流電機帶動膠帶機其中一個橡膠輪轉動摩擦托輥表面,并固定托輥不動,以確保其表面與橡膠輪有一定的壓緊力,同時在托輥表面包裹保溫材料模擬井下的托輥被煤粉埋包的工況,用微扇模擬通風系統,以測試其實際監測效果,監測結果見表2。

表2 石圪臺煤礦膠帶機溫度監測結果

從表2中可以看出,隨著摩擦時間的增加,托輥軸端異常運行引起的膠帶機表面溫度變化明顯,本文設計系統在產生異常運行后的10 min內實現了表面溫度異常的準確監測,并啟動報警程序,可以有效降低火災警情監控不及時引起的不必要災害,避免由此引發的生命和財產損失。

5 結束語

針對由于礦井膠帶機溫度異常引起礦井災害,本文提出礦井膠帶機多點溫度監測系統在石圪臺煤礦的應用,從造成膠帶機溫度異常的原因出發,以石圪臺煤礦的實際情況為依托,設計了一組低功耗,高效能的溫度監測系統,提高對膠帶機溫度的監測效果,降低由此引發的意外情況發生的概率。