水性塑料里印復合凹版印刷油墨的穩定性改進

王重聲 李榮輝 武海濤

(山西精華科工貿有限公司,太原,030006)

隨著人們對環境保護意識的增強,工業生產及對應產品的應用逐漸向零排放零污染方向發展。在包裝印刷行業人們對包裝材料及印刷油墨提出了更為嚴格的要求。

油墨在包裝印刷過程中起到了關鍵作用,通過印刷將文字和圖案生動形象地呈現在承印物上,油墨品種的選擇及印刷效果的好壞直接影響消費者對產品的喜好。在人們安全環保意識的不斷增強中,塑料軟包裝復合里印所用的油墨經歷了從苯酮型到無苯無酮型,再到目前正在推廣的含醇水性和水溶性油墨。溶劑型油墨在生產及印刷過程中會排放出對人類和環境均有害的揮發性有機化合物。在當前保護環境和綠色生產為主題的大環境下,溶劑型油墨已經不能滿足人們對于綠色生產生活的要求。為了解決溶劑型油墨對安全和環境的影響,科研技術人員開始了對水性油墨的探索,水性油墨主要以為水作為溶劑,在生產印刷過程中幾乎沒有揮發性有機化合物的排放,具有良好的安全性。但是由于水的沸點高,以水作為溶劑的水性油墨不能滿足高速印刷的要求。同時水的表面張力較大,對顏料的潤濕性較差,制成的水性油墨色飽和度低,附著牢度差,在印刷過程存在堵版、刀絲現象嚴重等問題,而且油墨的存儲穩定性也較差。

在本論文中我們通過特殊的預制體工藝,制備得到的水性塑料里印復合凹版印刷油墨具有色彩鮮艷,色飽和度高,用淺版印刷即可達到傳統溶劑型油墨深版印刷的效果;且印刷過程中刀線問題,儲存穩定性也大幅提高。這樣一方面大幅提高了印刷速度,另一方面也替客戶節省了油墨的使用量,降低了成本,減少VOCs 的排放。連接料選用我們自已合成的聚丙烯酸乳液和聚氨酯乳液,自制的具有特殊功能結構的乳液具有良好的耐Ca2+,Mg2+性能,這樣在制備水性油墨的過程中可直接添加自來水,而且也增強了水性油墨的再溶解性能,解決了印刷過程中的堵版問題。

目前,在塑料包裝印刷領域,與傳統溶劑型油墨相比較,水性油墨在市場上的占有率很小,應用市場還有很大的上升空間。水性塑料里印復合凹版印刷油墨較之傳統溶劑型油墨在安全環保方面具有巨大優勢,但是其在干燥性、附著牢度、復合強度及印刷性能等個別方面較之傳統溶劑型油墨相對較差。本論文提出的水性塑料里印復合凹版印刷油墨針對塑料凹版用水性油墨存在的問題進行了改進。該水性油墨主要以自來水作為溶劑,在該水性油墨的制備及印刷過程中,幾乎沒有VOCs 的排放。該水性油墨通過配方的調整和油墨制備工藝的改進來完善水性油墨所需的各項性能指標。

1. 試驗

1.1 試驗材料

自來水,95%的乙醇,自制水性丙烯酸乳液和自制水性聚氨酯乳液,市購C.I.PW6 和市購C.I.PR146,聚二甲基硅氧烷,聚氧乙烯聚氧丙醇胺醚,聚氧乙烯醚,聚合物型潤濕分散劑,雙組份聚氨酯無溶劑粘合劑,復合用PE 薄膜,12μ mPET 印刷用薄膜,3M 600 附著牢度膠帶。

1.2 試驗儀器

臥式砂磨機,200 公斤料罐,RDS 4#絲棒,壓印床,PARAM XLW 智能電子拉力試驗機,恒溫培養箱,吹風筒,蔡恩3#粘度杯,細度版,激光粒徑測試儀,攪拌機,過濾機。

1.3 試驗過程

稱取C.I.PW6 顏料40 份,自制水性乳液(聚丙烯酸乳液和聚氨酯乳液按1:1 混合的聚丙烯酸-聚氨酯混合乳液)30 份,聚合物型潤濕分散劑5份、聚氧乙烯醚5 份,聚二甲基硅氧烷1 份,自來水14 份,95%的乙醇5 份。制備油墨時,首先將稱取的聚二甲基硅氧烷與95%的乙醇兩者在1500r/min 的攪拌速度下混合均勻,再將C.I.PW6、自制乳液、自來水和聚氧乙烯醚按所稱取的量加入料罐形成混合物,并在8000r/min 的速度在0.1 mm-0.8mm 的研磨介質中持續分散,然后將聚二甲基硅氧烷和95%的乙醇混合物緩慢勻速地加入該料罐,使其均勻進入混合物,以得到油墨初成品,將該油墨初成品再經過過濾機得到成品油墨,在整個操作過程中,料罐內的溫度不得超過50℃。

稱取C.I.PR146 顏料10 份,自制水性乳液(聚丙烯酸乳液和聚氨酯乳液按1:1 混合的聚丙烯酸-聚氨酯混合乳液)60 份,聚合物型潤濕分散劑5份,聚氧乙烯醚0.4 份,消泡劑聚氧乙烯聚氧丙醇胺醚1 份,95%的乙醇5 份,自來水18.6 份。制備油墨時,首先將稱取的消泡劑與95%的乙醇兩者在1500r/min 的攪拌速度下混合均勻,再將稱取的C.I.PR146、自制乳液和潤濕劑按所稱取的量加入料罐形成混合物,并以8000r/min 的速度在0.1 mm-0.8mm 的研磨介質中持續分散,然后將混合后的消泡劑和95%的乙醇緩慢勻速地加入料罐,使其均勻進入混合物,以得到油墨初成品,將該油墨初成品再經過過濾機得到成品油墨,在整個操作過程中,料罐內的溫度不得超過50℃。

1.4 水性油墨性能表征

本論文制備得到的水性塑料里印復合凹版印刷油墨,其性能包括粘度、細度、光澤、遮蓋、透明度,附著牢度、剝離力、VOCs 含量均采用GB/T 26394 水性薄膜凹印復合油墨中采用的方法。水性塑料里印復合凹版印刷油墨的穩定性檢測是將制備得到水性塑料里印復合凹版印刷油墨留樣在50℃的恒溫培養箱中放置一定時間,觀察留樣的分層情況和沉淀情況。

2. 結果與討論

2.1 不同制備工藝對油墨分散性的影響

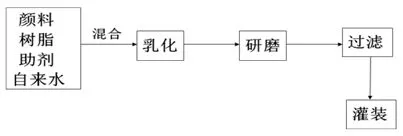

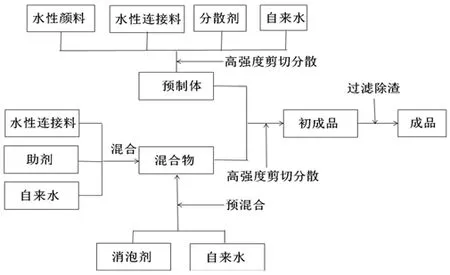

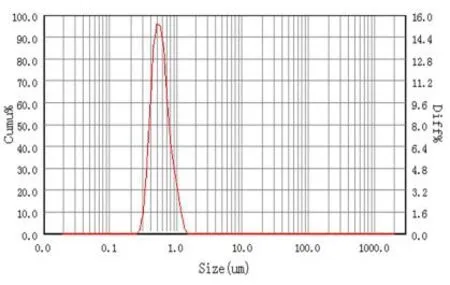

油墨的分散性是指油墨中顏料被包裹分散的程度,分散性對油墨的光澤、透明度及穩定性均有很大的影響,顏料被分散的越好,顏料越不容易團聚,進而油墨的光澤、透明度及穩定性越好。本論文采用兩種不同工藝分散C.I.PR 146 來對比制備得到的油墨的粒徑分布。傳統的油墨采用一體研磨的工藝來分散顏料,見圖1,本論文采用的是預制體工藝來分散顏料,見圖2,制備得到的水性塑料里印復合凹版印刷油墨粒徑分布見圖3。

圖1 一體研磨工藝

圖2 預制體工藝

圖3 不同工藝制備得到的水性油墨粒徑分布對比

2.2 不同水性連接料的使用對水性油墨穩定性的影響

連接料是油墨的構成主體,連接料的選擇直接影響油墨的制作成功與否。在水性塑料里印復合凹版印刷油墨中,采用不同水性乳液制備得到的水性油墨在存儲穩定性及關鍵性能指標上均有明顯差異。

本論文選用C.I.PW6 制備得到的水性塑料里印復合凹版印刷油墨測試其穩定性,C.I.PW6 在油墨中占比大,一般在30%-40%之間,其穩定性相比別的顏色更難控制,水性連接料對復合強度的影響選用了C.I.PR146 制備得到的水性塑料里印復合凹版印刷油墨測試。

穩定性測試共采用了以下幾種測試方案:水性油墨1#,所用水性連接料為單一的水性丙烯酸乳液;水性油墨2#,所用水性連接料為水性丙烯酸乳液與水性聚氨酯乳液按比例2/1 混合的水性乳液;水性油墨3#,所用水性連接料為水性丙烯酸乳液與水性聚氨酯乳液按比例1/1 混合的水性乳液;水性油墨4#,所用水性連接料為水性丙烯酸乳液與水性聚氨酯乳液按比例1/2 混合的水性乳液。

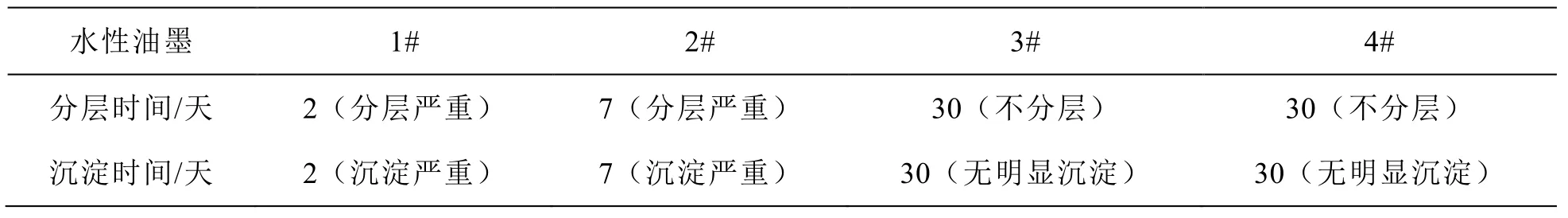

按預制體工藝制備得到的水性塑料里印復合凹版印刷油墨在50℃的恒溫培養箱中觀察穩定性,觀察結果見表1。

表1 不同水基連接料對C.I.PW6 制備的油墨存儲穩定性影響對比

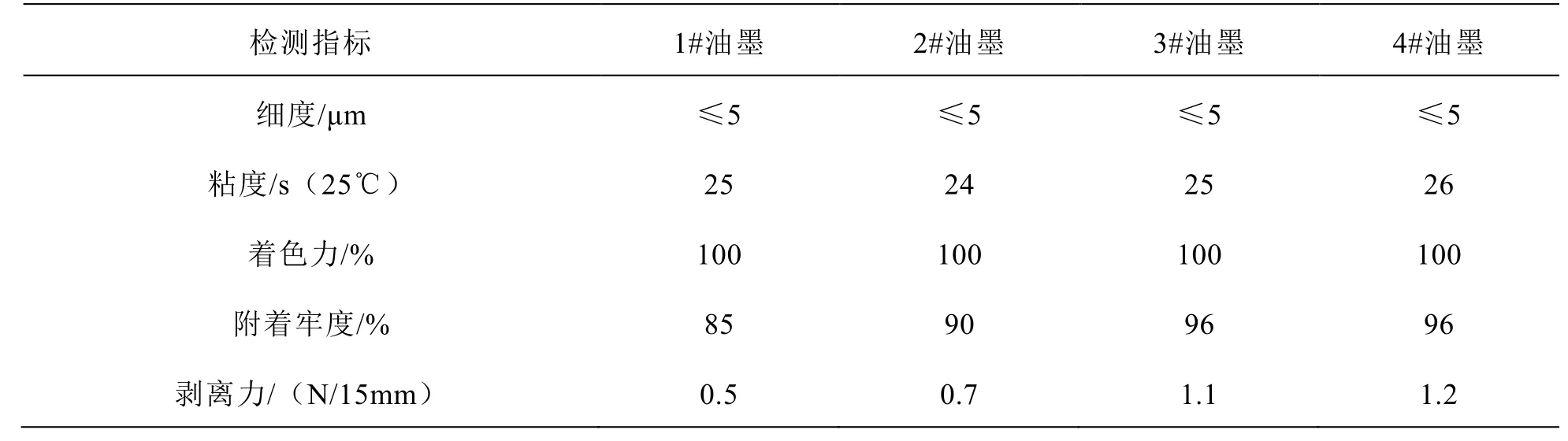

不同配比連接料制備得到的水性塑料里印復合凹版印刷油墨性能指標見表2。

表2 C.I.PW6 制備的油墨關鍵性能指標對比

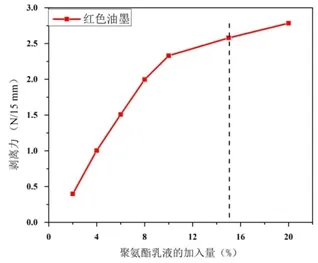

不同聚氨酯含量對水性塑料里印復合凹版印刷油墨的復合強度影響對比圖見圖4。

圖4 聚氨酯含量對C.I.PR146 制備的油墨剝離力影響的對比

表3 不同含量的分散劑對C.I.PR146 制備的油墨性能影響的對比

2.3 不同分散劑對水性油墨性能及穩定性的影響

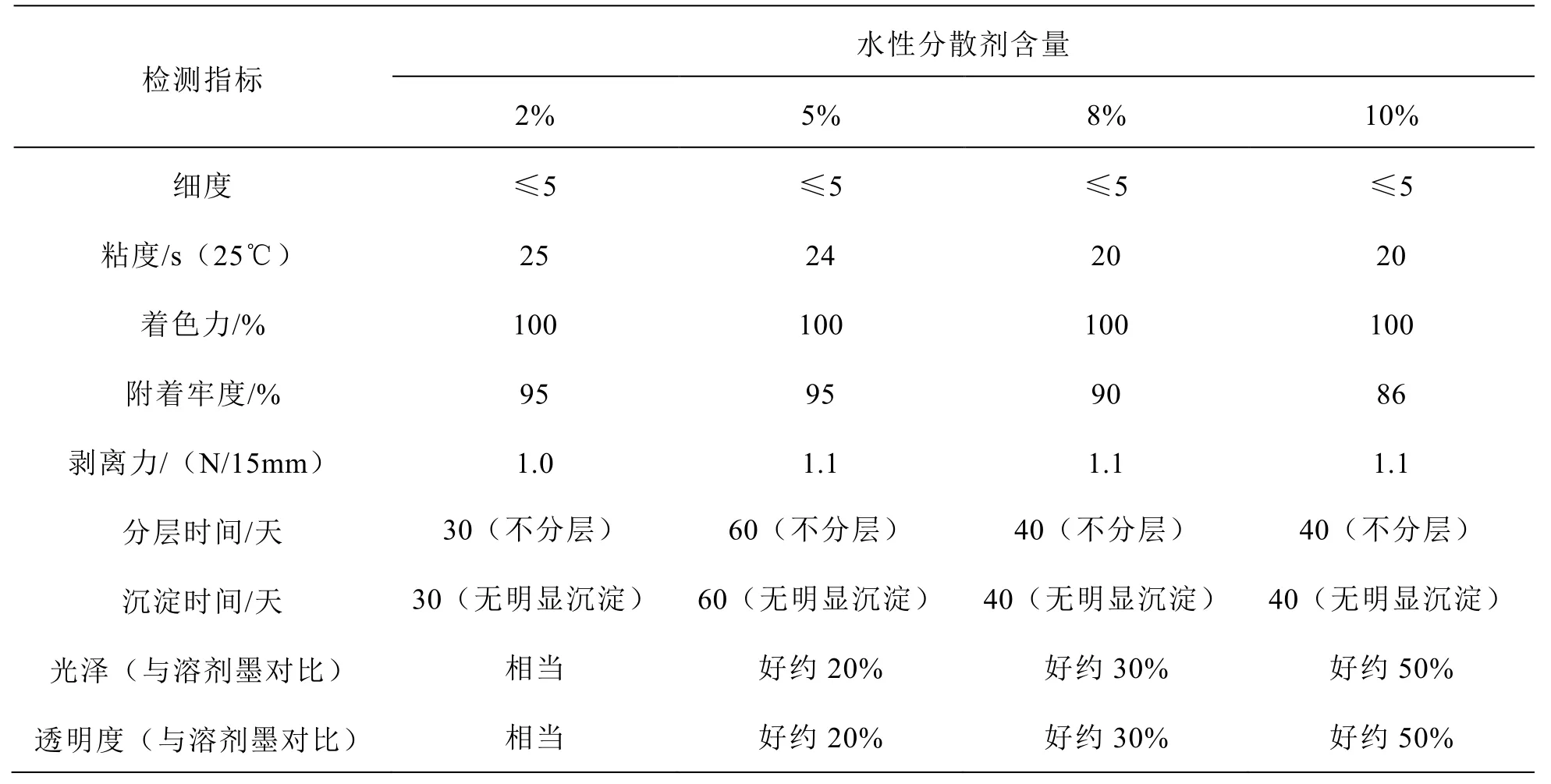

傳統的水性油墨制作過程中很少使用水性分散劑,由于水性連接料本身對顏料具有分散性,為了改進水性塑料里印復合凹版印刷油墨的穩定性,本論文在制備油墨的過程中,對C.I.PR146采用了聚合物型潤濕分散劑,測試分散劑對水性塑料里印復合凹版印刷油墨關鍵性能及穩定性的影響,見表三,其中光澤透明度與市場上大量使用的溶劑型油墨對比。

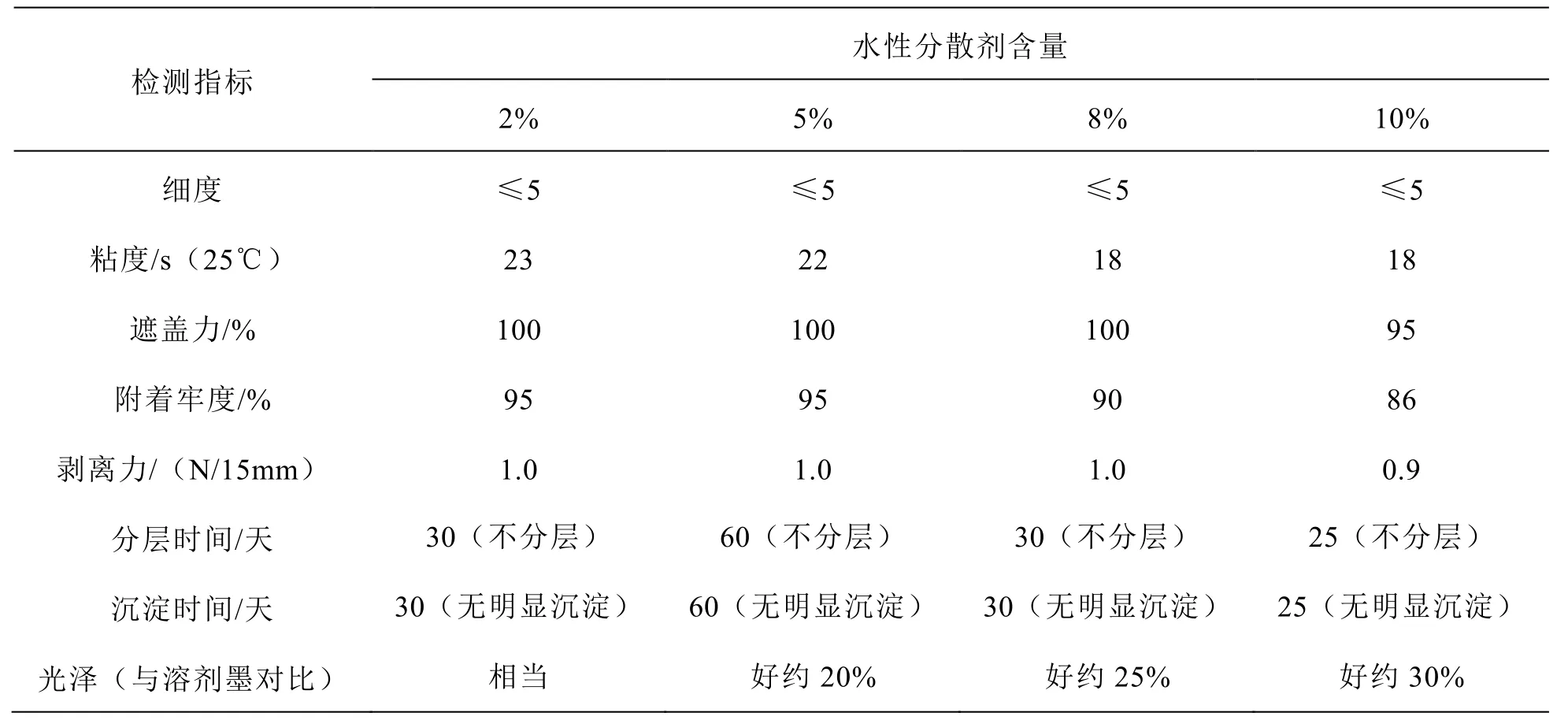

同時對C.I.PW6 使用了聚合物型潤濕分散劑,測試分散劑對水性塑料里印復合凹版印刷油墨穩定性的影響,見表四,其中光澤與市場上大量使用的溶劑型油墨對比。

表4 不同含量的分散劑對C.I.PW6 制備的油墨的穩定性對比

3. 結果與討論

通過大量的試驗對比,得出采用我司自創的預制體工藝制備得到的水性塑料里印復合凹版印刷油墨細度小于5μ m,粒徑分布可控制在400 nm-600 nm,與傳統的一體研磨制備工藝相比,預制體制備得到的水性油墨粒徑更小,分布更集中;采用我司自制的水性丙烯酸乳液和水性聚氨酯乳液按1/1 混合后做水性塑料里印復合凹版印刷油墨的連接料,制備得到的水性白墨在50℃放置30 天無明顯分層,無明顯沉淀;在上述預制體工藝和連接料的基礎上再在水性塑料里印復合凹版印刷油墨加入5%的聚合物型潤濕分散劑,對水性塑料里印復合凹版印刷油墨的光澤透明度更好,且不影響水性塑料里印復合凹版印刷油墨的其它性能。