大展弦比復合材料機翼的有限元分析

劉嘉,羅文東,吳江

(重慶航天職業技術學院,重慶 400021)

隨著復合材料及其成型工藝技術的快速進步,在飛機結構設計中先進復合材料的應用比例也越來越高。相對于大型商用飛機和軍機而言,通用飛機最大起飛重量、最大巡航速度和翼面氣動載荷均較小,因此降低了復合材料在通用飛機上的使用難度。新型通用飛機使用先進復合材料的比例開始逐年提升,統計數據表明,2020年復合材料在通用飛機結構設計中的使用比例高達69%,某些小型飛機的復合材料用量甚至超過了飛機總重量的90%以上。

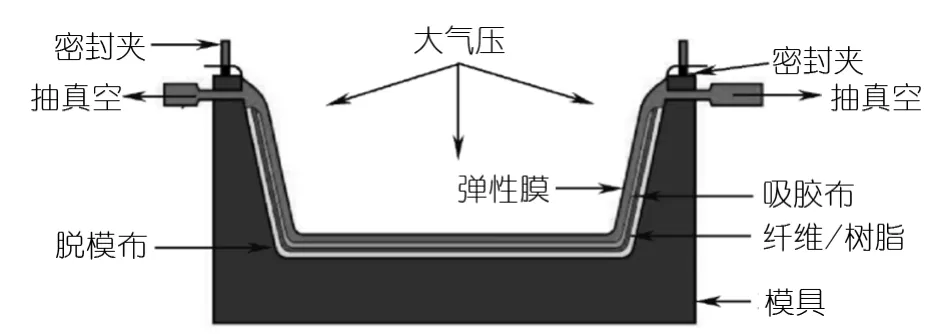

目前復合材料成型工藝主要有手糊成型法、纖維纏繞成型法、熱壓罐成型法、模壓成型法、噴射成型法、真空袋壓成型法、RTM成型法等等。國內自20世紀50年代開始采用真空袋壓法來制作飛機的雷達罩,70年代初又采用熱壓罐成型法制作碳纖維復合材料機翼后緣板和硼纖維復合材料起落架后艙門等[1]。真空袋壓法是目前在航空領域應用比較成熟的技術,通過將被壓緊件用封閉的真空袋包裹起來,再對真空袋內部抽真空去氣泡,使大氣壓力傳遞到被壓復材件的表面,從而達到膠接固化的目的。

本文介紹了一種雙發通用飛機復合材料機翼的真空袋壓成型制作方法,根據制作工藝鋪層設計在CATIA軟件中建立了該機翼的三維模型,在確定材料屬性、氣動載荷分布及其大小的基礎上,利用有限元分析軟件MCS.Patran對機翼結構進行鋪層設計和靜力強度分析[2],獲得了機翼的應力分布及變形量的大小,為后續的靜強度試驗提供了數據參考。

1 機翼結構簡介

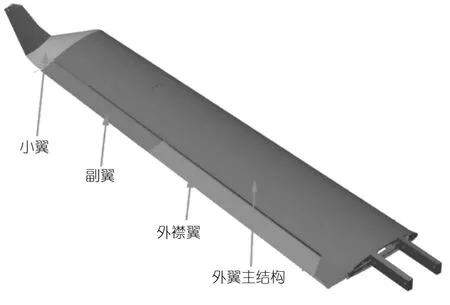

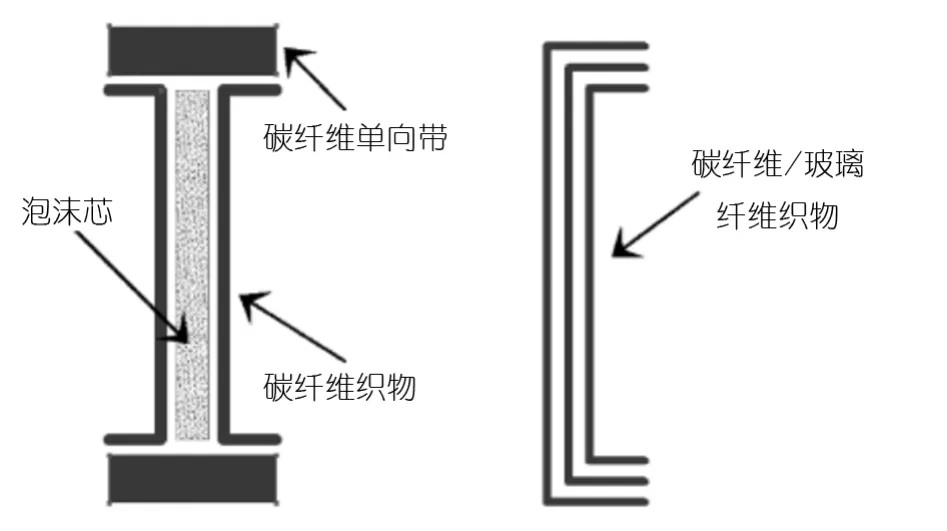

該通用飛機機翼為雙翼梁式長方形結構,分左、右兩個組件,由機翼主承力結構、翼尖小翼、外襟翼和副翼組成。機翼主承力結構由前梁、后梁(盒形梁與工字梁的組合體)、加強肋板、后緣縱檣和上下蒙皮組成。燃油箱為分塊式油箱,分三塊利用軟管連接,并通過加強肋板固定在前后翼梁之間,加強肋主要用來保持機翼橫截面形狀和支撐上下蒙皮,以此來提高機翼在氣動壓力下的穩定性。蒙皮包裹在整個機翼翼梁和肋板外面, 保證機翼外表光滑, 并承受局部空氣動力。前、后翼梁分別通過兩個剪切銷和中央翼前、后翼梁連接,以沿翼展方向受拉壓的方式承受彎矩載荷。機翼的三維模型如圖1所示。機翼的原材料主要是碳纖維織物、玻璃纖維和碳纖維單向帶,具體材料性能參數如表1所示。

圖1 機翼的三維模型

表1 碳纖維、玻璃纖維和碳纖維單向帶材料的性能參數

2 材料成型工藝

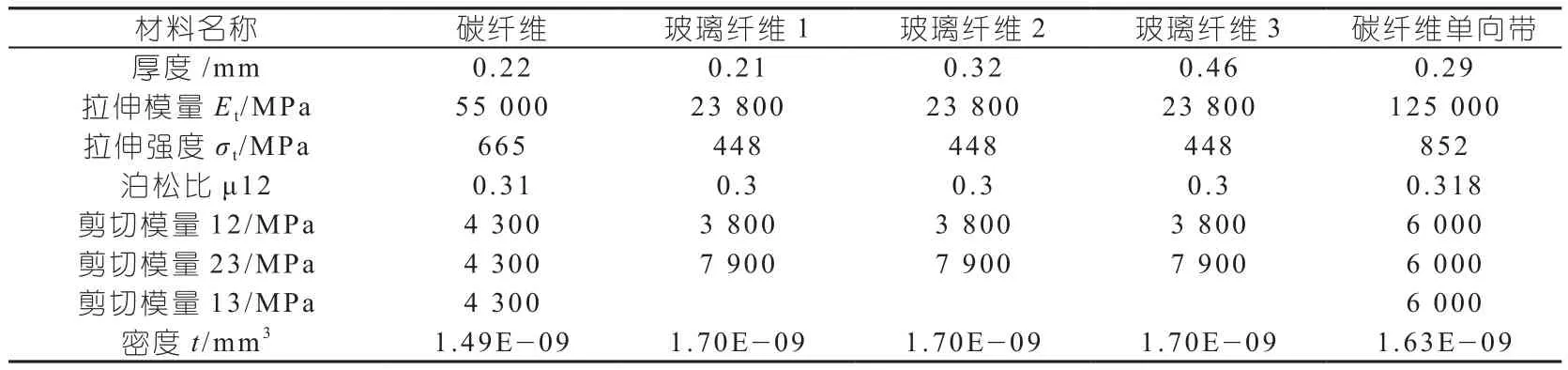

由于通用飛機機翼翼面載荷較小,泡沫夾層結構具有比較大的剛度,所以機翼主要結構形式為泡沫夾層結構及層壓板結構,原材料主要含碳纖維織物、玻璃纖維織物、泡沫板、樹脂及黏結劑。黏結劑由合成樹脂與填充劑/添加劑按比例配比合成,用于復合材料部件之間的黏結或者復合材料部件與其他部件之間的黏結,填充劑/添加劑可以改善樹脂的力學和物理性能。蒙皮夾芯層內外面板采用碳纖維織物,泡沫嵌件為聚氯乙烯發泡板。蒙皮最外層采用玻璃纖維織物,增強泡沫夾芯板的抗沖擊性能,蒙皮次外層采用帶鋁絲的導電碳纖維織物,用于增加蒙皮導電性能,防止外蒙皮與空氣高速摩擦產生的靜電聚集,如圖2所示。

圖2 蒙皮泡沫夾層結構示意圖

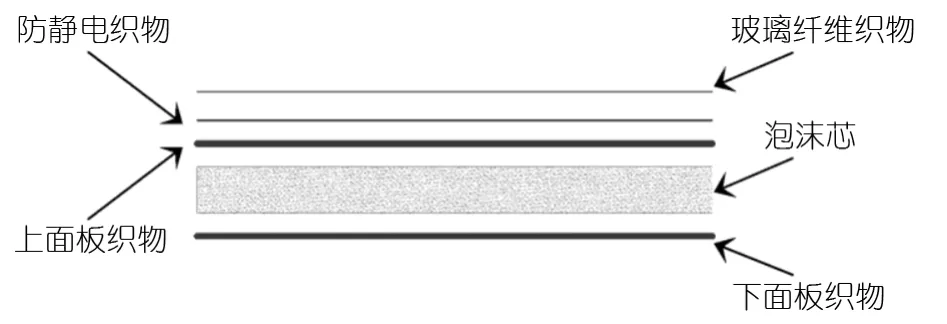

承載較大的翼梁為工字形梁,翼梁緣條采用碳纖維單向帶加強,腹板為泡沫夾芯結構,夾芯層內外面板采用玻璃纖維織物,泡沫為聚氯乙烯發泡板。

圖3 翼梁和肋板結構鋪層示意圖

對于大型商用飛機復合材料結構部件的研制,廣泛采用熱壓罐成型、自動鋪絲、纏繞成型等工藝。例如,以A350 為代表的雙通道大型寬體客機就采用了自動鋪絲技術[4],在鋪放過程中可以按照計算機規劃的路線進行自動化鋪層,不僅可以鋪放復雜曲面,還可以實現開口、補強區域等的變厚度鋪層,纖維角度誤差更小,大大提高了生產效率。而對于小型通用復合材料飛機結構部件的研制,由于制造成本與航空消費市場價格的制約,大部分結構如蒙皮、翼梁等均采用成本比較低的真空袋壓成型工藝,其工藝流程如下:鋪預浸料、鋪脫模布、鋪透氣氈、鋪真空袋壓膜、抽真空加壓、產品脫模,成型示意圖如圖4所示。

圖4 真空袋壓成型工藝示意圖

原料為預浸布,一般采用淋膜機進行預制,先將預浸好料按樣板形狀裁剪,裁剪時要特別注意纖維的方向;再將要鋪敷碳纖維預浸布的模具上涂一層脫模劑,以便產品成型后可以方便完整的從模具上取下;然后將裁剪后的碳纖維預浸料在合適的溫度和環境下按照設計的方向和順序進行鋪層,在鋪層時加熱軟化,一層一層的緊貼在模具上,鋪層時每一層都要用橡膠棒或者刮板將碳纖維預浸布展開刮平,確保層與層之間沒有氣泡或者褶皺等缺陷,最后抽真空排除層間氣泡,使材料密實。

3 有限元仿真分析

機翼的建模相對比較復雜,有上下蒙皮、翼梁、肋板、桁條、緊固件、襟副翼和舵機等等。因此,首先要對機翼模型進行簡化,將不影響有限元分析的細小構件如鉚釘、小孔、桁條等刪除,肋板上不作減重孔的處理,適當簡化模型,將蒙皮、翼梁、肋板等結構件均視為薄壁結構,采用二維殼單元來進行模擬,提取每個部件的外表面進行二維網格的劃分。由于機翼每個部件的鋪層所用復合材料和鋪層方式不一樣,且各個部件都在連接處共用了同一組殼單元網格,所以在劃分二維殼單元網格時要按照鋪層設計要求對網格進行多個分組,同時在部件過渡區要考慮兩個及以上的鋪層設計,能夠真實地反映結構的材料變化。

機翼結構的有限元模型包括上下蒙皮、翼梁腹板、翼梁緣條、翼肋板和后緣縱檣。上下蒙皮采用二維殼單元進行模擬,選取蒙皮外表面,以此為基礎進行鋪層。翼梁是主要的縱向受力構件,梁端部腹板為泡沫夾心層結構,翼梁緣條采用碳纖維單向帶進行丟層處理,其拉伸強度較大。后緣縱檣也是縱向受力構件,不考慮緣條,只把它看作腹板結構,采用玻璃纖維對其進行鋪層。翼肋板是橫向受力件,為便于有限元分析,端部加強肋板采用殼單元進行模擬,在patran中檢查無重復單元,并且消除重合節點,檢查自由邊,其自由邊均符合要求。

任何幾何結構的有限元分析都離不開結構的正確建模和載荷的真實模擬,機翼的載荷主要是氣動載荷,其大小和分布情況在不同的攻角和飛行速度下是有區別的。

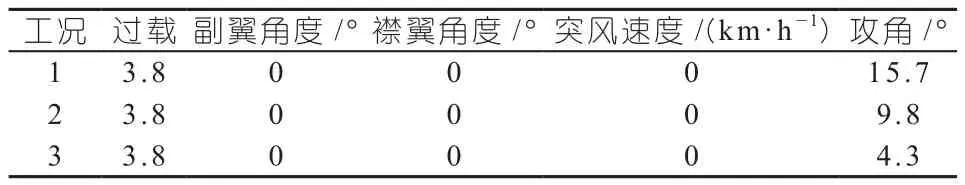

對于小型通用飛機,其載荷工況取23部規定的飛行包線邊界點組合不同重量、重心和不同飛行高度的極限情況進行載荷分析計算,選取機翼在巡航狀態下的三個最臨界工況(均為對稱機動/突風工況)實施加載,具體工況見表2。

表2 機翼臨界對稱載荷工況描述

三種工況的氣動載荷分別由CFD仿真軟件計算給出,并通過Msc.Patran的Fields模塊加載到機翼有限元模型的上下蒙皮上,蒙皮再把氣動載荷傳遞給翼梁和翼肋板。

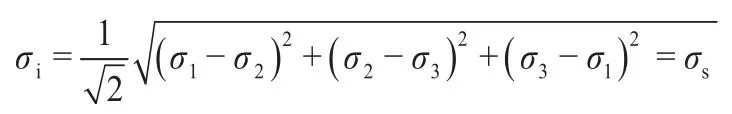

對模型設置材料屬性并進行強度計算。機翼的靜力學強度分析采用線彈性有限元法進行計算,并選用VonMises屈服強度準則進行校核,其計算公式為:

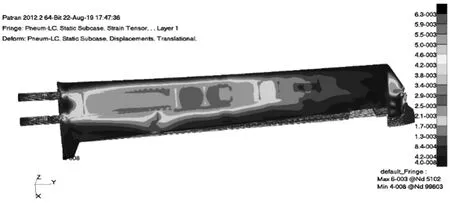

式中:σ1、σ2、σ3表示任意一點三個方向的主應力值。通過對該機翼有限元模型三個工況下的靜強度分析計算得知,工況3下機翼的應力、應變和位移均為最大。工況3下的機翼變形云圖如圖5所示,其最大變形發生在機翼端部為508.2 mm,為展長的3.6%。

圖5 機翼位移云圖

圖6是工況3下的機翼應變云圖,最大應變為6.3e-003,發生在機翼下蒙皮根部的翼梁緣條上,圖7是工況3下的機翼應力云圖,最大應力發生在上蒙皮根部的翼梁緣條上為535.94 MPa,在碳纖維單向帶復合材料的許用值內,符合相關標準和設計準則。

圖6 機翼應變云圖

圖7 機翼應力云圖

4 結論

真空袋壓法固化成型工藝可用于小型通用飛機機翼的制作,以鋪層工藝方式為基礎,進行了機翼有限元模型的鋪層設計,并在臨界工況下對其進行強度仿真分析,仿真結果表明復合材料機翼的應力應變在材料許用值范圍內,為后續的試驗開展提供了參考。