虛擬手術(shù)縫合線實時打結(jié)仿真研究

吳 昊,張峰峰,2*,詹 蔚,王榮淼

(1.蘇州大學機電工程學院,江蘇 蘇州 215006;2.蘇州大學蘇州納米科技協(xié)同創(chuàng)新中心,江蘇 蘇州 215123;3.蘇州大學附屬第一醫(yī)院,江蘇 蘇州 215006)

1 引言

虛擬手術(shù)是虛擬現(xiàn)實技術(shù)在現(xiàn)代醫(yī)學領(lǐng)域的一個典型應用,是一種可以替代傳統(tǒng)醫(yī)學培訓方法并且具有巨大應用價值的新興學科[1]。目前,虛擬手術(shù)的研究主要集中在軟組織切割變形及縫合模擬,其中縫合線的打結(jié)作為手術(shù)縫合模擬中的關(guān)鍵環(huán)節(jié)也成為了一項重要研究內(nèi)容[2]。手術(shù)縫合線作為一種柔性體,具有很強的抗拉伸變形能力并且能被隨意彎曲、折疊。由于縫合線獨特的形變特性,對于縫合線建模、動力學方程計算以及自碰撞檢測算法等提出了更高的要求。

目前,針對虛擬手術(shù)縫合線等其它柔性體的仿真研究國內(nèi)外已有眾多研究成果,大致可以分成基于幾何特征的仿真研究和基于物理特征的仿真研究[2]。Lenoir[4]等人使用基于樣條曲線的幾何仿真來模擬縫合線。根據(jù)能量方程,將縫線的變形最終轉(zhuǎn)化為樣條之間控制點的運動方程,并采用隱式歐拉積分法進行計算,但該方法不能很好的描述物理特性和反饋力。Joel Brown[5]等人提出了另一種幾何仿真方法,用一系列的圓柱體通過首尾相連的方式表示線模型,利用FTL(Follow The Leader)算法,通過施加相應的物理約束保證線的特性。該方法的優(yōu)點為簡化大量計算,但是運動簡單,穩(wěn)定性較差。賈世宇[6]等人基于Joel Brown中的剛性桿模型和FTL(Follow The Leader)形變算法,并通過剛性桿結(jié)構(gòu)和AABB層次包圍結(jié)構(gòu)實現(xiàn)繩子的自碰撞響應以及繩子與其它剛體之間的碰撞,并設(shè)置臨時接觸約束實現(xiàn)等效摩擦力,完成實時繩子打結(jié)仿真并帶有力反饋;但是未考慮縫合線的物理特性,缺少動力學方程。Lang[7]提出了基于位置動力學(PBD)的Cosserat桿理論的手術(shù)線的實時仿真方法。該方法實現(xiàn)了手術(shù)線的穩(wěn)定纏繞和打結(jié),但是該算法基于物理模型,需要求解多個微分方程,計算量較大。梁民倉[9]等人對柔性繩索進行了研究,基于質(zhì)點彈簧模型的結(jié)構(gòu)彎曲彈簧模型,通過添加彎曲彈簧以限制繩子質(zhì)點處的不正常彎曲現(xiàn)象,保證柔性繩索的穩(wěn)定性和精度。王崴[10]等人提出了一種蜂窩狀彈簧-質(zhì)點模型應用于繩索形變仿真,質(zhì)點間設(shè)置4種彈簧模擬繩索內(nèi)部彎曲、扭轉(zhuǎn)、拉伸等形變特性,采用非共線過濾器的剔除算法實現(xiàn)自碰撞檢測,滿足繩索模擬時的實時性、快速性,但模型結(jié)構(gòu)過于復雜。

與上述文獻[4]~[10]的研究相比,本文針對縫合線的物理特性,提出了MSS的物理建模方法并結(jié)合物體非線性及彎曲力學特性對其進行動力學解算。其次通過跟蹤控制點實現(xiàn)了觸覺設(shè)備對縫合線的運動控制,有效解決了縫合線運動仿真時效果失真等缺點。在傳統(tǒng)的層次包圍盒碰撞檢測方法的基礎(chǔ)上,提出了一種模擬受力方法實現(xiàn)縫合線打結(jié)過程中的自碰撞響應,增強了縫合線打結(jié)過程中的實時性和逼真度,最后完成了縫合線實時打結(jié)仿真。

2 縫合線模型描述

2.1 模型建立

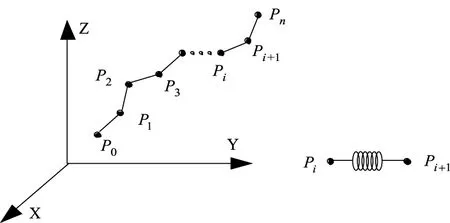

根據(jù)手術(shù)縫合線特性,采用質(zhì)點彈簧系統(tǒng)(MSS)建立縫合線物理模型,如圖1所示。MSS方法是將縫合線離散成一系列有質(zhì)量的粒子(質(zhì)點),其位置信息為Pi(i=0,1,2…n)。質(zhì)點間通過n個無質(zhì)量的彈簧連接,設(shè)置質(zhì)點的質(zhì)量為m以及彈簧的初始長度為l0。縫合線的物理特性由其內(nèi)部的質(zhì)點彈簧模型決定,只需調(diào)整質(zhì)點彈簧的物理參數(shù)就能得到不同性能的縫合線。縫合線的變形由質(zhì)點運動產(chǎn)生,并受到連接彈簧的控制。

圖1 縫合線模型

為了增加縫合線的光滑度,避免鋸齒現(xiàn)象,將長為L、半徑為r的一個完整的圓柱體作為縫合線的幾何模型。將物理模型放置在圓柱體的幾何中心線上,并構(gòu)建模型表面網(wǎng)格頂點與內(nèi)部質(zhì)點間的映射關(guān)系,使得內(nèi)部質(zhì)點彈簧模型的形變效果轉(zhuǎn)化為外表面幾何模型的變形效果,實現(xiàn)縫合線的變形與打結(jié)的圖像渲染效果[11]。

2.2 模型受力分析

手術(shù)縫合線為一種典型的形變線性體,其軸向長度比其它兩個維度大得多。因此,縫合線在變形時表現(xiàn)出明顯的非線性特性,其彎曲應變較大,且具有很強的抗拉伸能力。針對縫合線物理特性,需要對MSS模型進行合理的受力分析[12]。

在理想的彈簧模型中,根據(jù)霍克定律,彈簧拉伸力與彈簧的伸長量成正比。然而,現(xiàn)實中的縫合線具有很強的抗拉伸的特性,當變形加大時,其彈力會急劇增加,防止其形變過大。計算彈簧拉伸力需要綜合考慮縫合線作為非線性物體的特性。縫合線的非線性拉伸力計算公式為

(1)

為防止彈簧發(fā)生過度形變,維護系統(tǒng)穩(wěn)定,質(zhì)點運動時應受到彈簧的阻礙。根據(jù)粘滯阻尼理論,彈簧阻尼力與相連質(zhì)點速度有關(guān),其公式如下

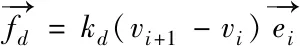

(2)

其中kd為彈簧阻尼系數(shù),vi和vi+1分別為質(zhì)點Pi和Pi+1的速度,可由式(8)求得。

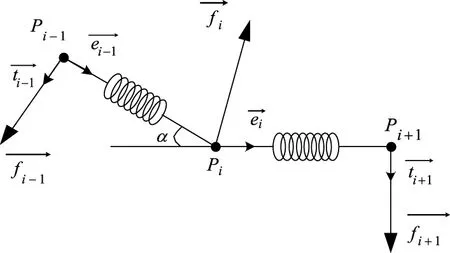

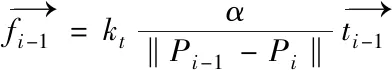

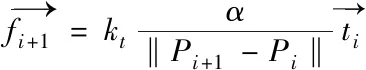

縫合線模型中由于未能限制質(zhì)點之間彈簧的彎曲度,造成線模型因受力發(fā)生彎曲或折疊形變過度,不能很好的模擬縫合線的幾何效果。因此,模擬縫合線的彎曲特性是保證線模型平滑運動的基礎(chǔ)。縫合線的彎曲特性是通過添加質(zhì)點上的彎曲力來實現(xiàn)的。彎曲力是指柔性體由彎曲狀態(tài)向伸直狀態(tài)恢復時所產(chǎn)生的力。質(zhì)點所受的彎曲力是由它前后兩個質(zhì)點間的彈簧彎曲程度決定,基本思想是:將兩個連接的彈簧設(shè)置為三角形(兩個彈簧不在同一直線上),假設(shè)彎曲力是將端點推到完全展開的位置。兩個連接段的長度保持不變,只有垂直于彈簧線段的力分量才用于端點。如圖2為彎曲彈簧模型。

圖2 彎曲彈簧模型

彎曲彈簧計算公式如下

(3)

(4)

(5)

3 縫合線的運動模擬

3.1 運動模型求解

縫合線的質(zhì)量質(zhì)點受到內(nèi)力和外力的共同作用,根據(jù)牛頓第二定律,其動力學方程可以表示為

(6)

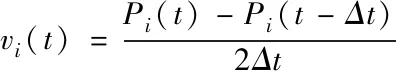

顯式Euler法計算簡單,但精度較低,系統(tǒng)運行不穩(wěn)定。隱式Euler法在大步長仿真時系統(tǒng)穩(wěn)定性較高,但計算量較大、速度慢,降低了系統(tǒng)仿真的實時性。Verlet法為居中計算,精度比基于前向計算的顯式歐拉方法高,穩(wěn)定性高,計算復雜度也較低。本文采用Verlet法對質(zhì)點彈簧模型的動力學方程進行求解。針對式(6)使用verlet法求解質(zhì)點位置和速度方程如下

(7)

(8)

其中Pi(t)、Fi(t)、vi(t)分別是在t時刻下質(zhì)點的位置、所受的總力以及速度,Pi(t-Δt)為上一時刻質(zhì)點的位置,Δt為時間步長。由上式可知,質(zhì)點在t時刻下的位置Pi(t)和所受的總力Fi(t)及t-Δt時刻下的位置Pi(t-Δt),并根據(jù)間隔步長為Δt,可得到在t時刻的質(zhì)點速度以及t+Δt時刻下質(zhì)點位置。只要設(shè)置的時間步長Δt足夠短,就能保持積分算法穩(wěn)定,滿足實時交互的需求。

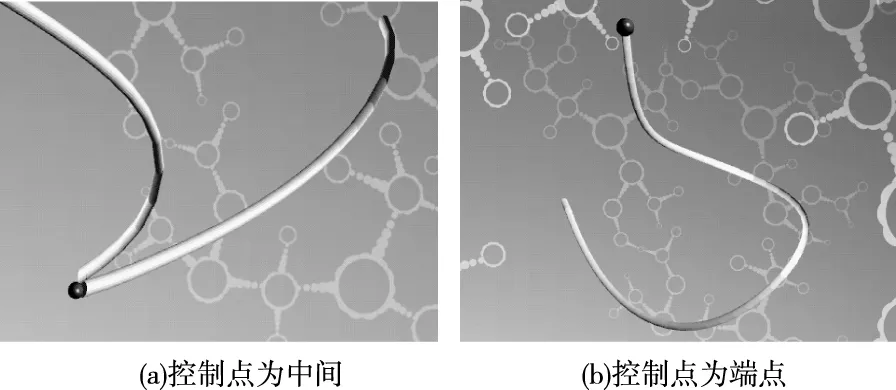

3.2 基于控制點的運動軌跡追蹤

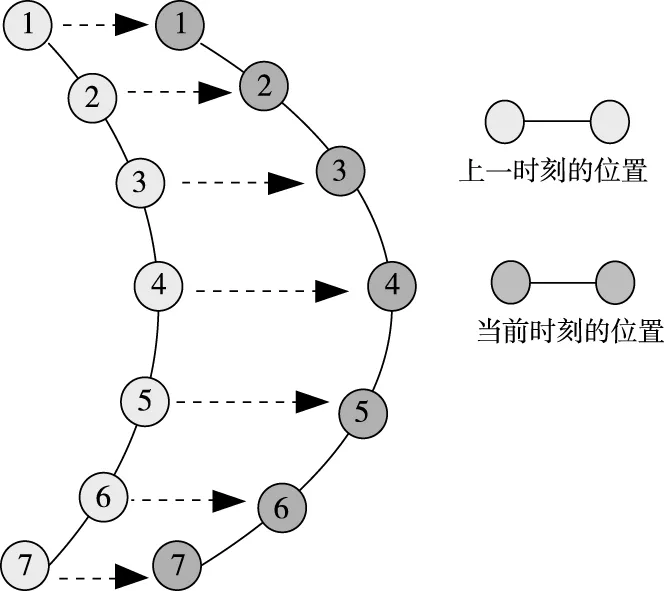

基于MSS方法建立縫合線模型,由于縫合線形變較大、難以控制,會降低了線模型運動模擬的真實性,所以采用跟蹤控制點的方法對線模型運動軌跡追蹤。根據(jù)虛擬耦合技術(shù)[13]將觸覺反饋設(shè)備的位置信息轉(zhuǎn)化為縫合線上的任意質(zhì)點的位置信息,該質(zhì)點即為控制點。在每一個時間步長下,觸覺工具對控制點施加外力,控制點進行位置更新。與此同時,求得與控制點相連的質(zhì)點上的總力,并通過動力學方程計算該質(zhì)點的位移與速度,即與控制點相連的質(zhì)點發(fā)生位移變化,再由這些質(zhì)點繼續(xù)帶動周圍的質(zhì)點移動。由此可知,任何一個質(zhì)點都是依據(jù)與它相鄰的質(zhì)點的狀態(tài)來計算的,縫合線模型為一個動態(tài)的形變模型。

圖3顯示了跟蹤控制點的縫合線運動模擬。質(zhì)點4為控制點,且在外力的作用下發(fā)生位移變化,進而引起與之相連的質(zhì)點3和質(zhì)點5發(fā)生位移變化,然后質(zhì)點3和質(zhì)點5又帶動與之相連的其它質(zhì)點運動,從而使線模型產(chǎn)生跟隨控制點的平滑運動效果。

圖3 跟蹤控制點

4 縫合線的自碰撞檢測與響應

縫合線的自碰撞是實現(xiàn)打結(jié)過程真實性和實時性的主要因素,也是打結(jié)仿真能否成功的關(guān)鍵。由于縫合線本身是一個細長的柔性體,沒有太大的深度,并且隨時間線模型形狀不斷發(fā)生變化。因此,快速精確地碰撞檢測對縫合線打結(jié)模擬的逼真程度有著重要影響[14]。

根據(jù)縫合線分段式物理模型,使用傳統(tǒng)的基于層次包圍體結(jié)構(gòu)(Bounding Volume Hierarchy,BVH)的動態(tài)碰撞檢測算法,包圍體為球體。根據(jù)縫合線物理模型形狀自底而上構(gòu)建層次包圍球體樹。每一個線段被一個最底層葉子包圍球包圍。相鄰兩個包圍球形成一個父節(jié)點包圍球,以此類推根節(jié)點為整個縫合線的包圍球。縫合線的自碰撞檢測算法是將層次包圍球的自身與自身比較,根據(jù)自上而下搜索原則,搜索所有兩個父節(jié)點包圍球,如果兩個父節(jié)點球體沒有相交則一定不包含碰撞片段,不需要搜索其葉子球體。如果父節(jié)點球體相交則繼續(xù)搜索其葉子球體。若葉子球體相交,需檢測這兩個球體中心的距離是否小于其半徑之和,若球心距離小于半徑之和表示發(fā)生碰撞。在縫合線模型上任意兩個相鄰的葉子球體都不發(fā)生碰撞。由于縫合線是可形變物體,層次包圍球需要根據(jù)模型形狀在每個時間步長下更新。

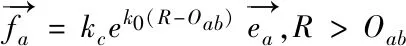

如圖4所示PiPi+1和PjPj+1為縫合線任意兩個不相鄰的線段彈簧,縫合線碰撞檢測是通過計算兩線段包圍球是否相交,即球心距離Oab(即為碰撞距離)是否小于包圍球半徑之和R=Ra+Rb。如果球心距離小于包圍球半徑,則認為線段彈簧發(fā)生碰撞。對于發(fā)生碰撞的兩線段彈簧,碰撞響應處理算法應是將二者推開一定距離使其不再碰撞。本文采用一種模擬受力的方法,對彈簧兩端質(zhì)點添加排斥力避免縫合線模型發(fā)生穿透現(xiàn)象,該排斥力通過穿透深度法計算得出,其計算公式為

(9)

圖4 線模型碰撞

5 縫合線打結(jié)仿真

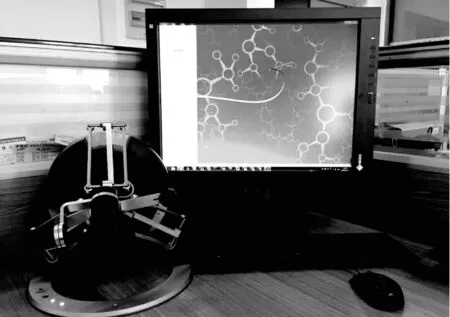

仿真程序運行在惠普Z820工作站上。其配置為雙Intel(R)Xeon(R)3.3GHz CPU。操作系統(tǒng)為Windows 7 Professional 。觸覺反饋設(shè)備是瑞士Force Dimension公司制造的Omega 7.0。仿真程序是在 Microsoft Visual studio 2010平臺下,使用標準C++編寫,結(jié)合CHAI 3D中封裝的OpenGL搭建縫合線仿真系統(tǒng)。

圖5 系統(tǒng)仿真平臺

基于物理模型的縫合線仿真中參數(shù)的選擇尤為重要,模型的參數(shù)決定了整個仿真系統(tǒng)的穩(wěn)定性以及效果的真實性。經(jīng)過多次試驗,確定了表1中縫合線的參數(shù)。

表1 縫合線參數(shù)設(shè)定

縫合線運動仿真如圖6所示,圖中的黑色小球代表觸覺反饋設(shè)備的作用點,也是縫合線的運動控制點,用戶通過觸覺反饋設(shè)備拖動該控制點引導縫合線在虛擬空間運動和變形。圖中可見通過跟蹤控制點方法可以實現(xiàn)縫合線的運動控制,且縫合線的運動線條及大小拐彎處的表現(xiàn)非常自然流暢。

圖6 縫合線運動控制

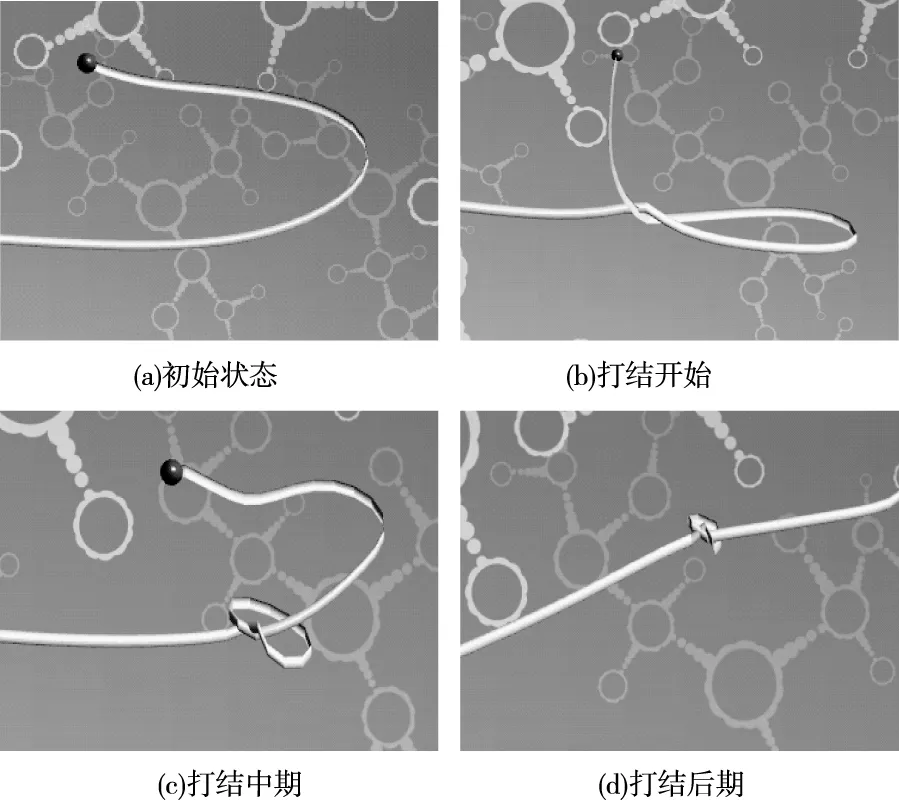

縫合線打結(jié)仿真如圖7所示。由于只有一臺觸覺反饋設(shè)備,需將縫合線模型的一端固定,并利用觸覺設(shè)備移動縫合線的另一端完成縫合線打結(jié)仿真。圖7a為縫合線線運動初始狀態(tài)。在每一個時間步長下,層次包圍球算法將不斷地對縫合線模型進行自碰撞檢測。若檢測到線段彈簧發(fā)生自碰撞,則在相關(guān)彈簧線段兩端質(zhì)點處強加排斥力,對線段間的運動產(chǎn)生“阻撓”,阻止縫合線穿透現(xiàn)象的發(fā)生,如圖7b。圖7c為縫合線的結(jié)處于松散狀態(tài)。當用戶通過觸覺設(shè)備拉動縫合線的一端時,縫合線逐漸收緊,結(jié)以自然的方式結(jié)合得更緊,并隨著距離的減小排斥力呈指數(shù)級增長,最終結(jié)將處于平衡狀態(tài),如圖7d所示形成了一個緊密的結(jié)。

圖7 縫合線打結(jié)過程

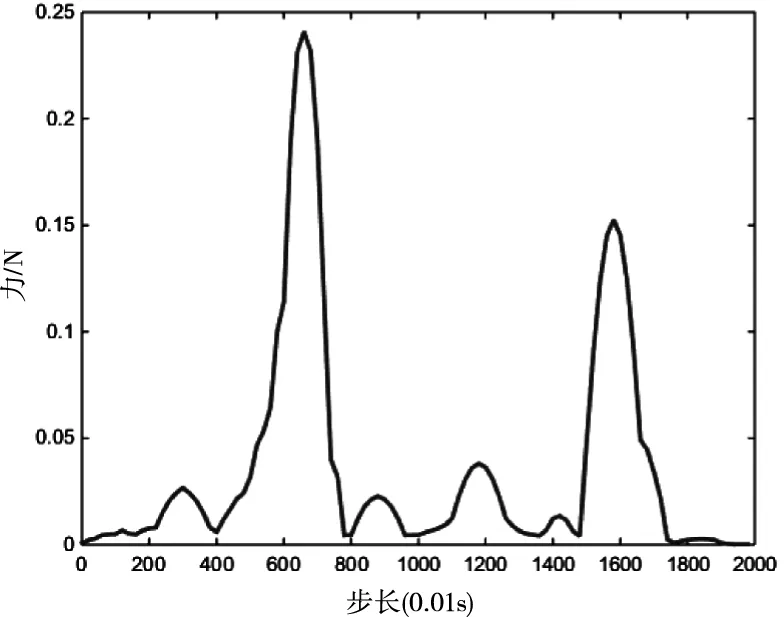

圖8 排斥力

圖8顯示了縫合線模型在2000個時間步長內(nèi)(包括一個打結(jié)操作和一系列線運動的過程)排斥力的變化過程。從圖中可以看出,一些明顯的峰值出現(xiàn)在靠近打結(jié)處的質(zhì)點上,并隨著打結(jié)完成排斥力將逐漸趨于0。在線運動的過程中,排斥力繼續(xù)作用。

經(jīng)上述實驗可知,模擬縫合線模型內(nèi)部非線性拉伸力、阻尼力以及添加彈簧彎曲特性,能有效地呈現(xiàn)出縫合線的形變特性,實現(xiàn)縫合線模型的平滑穩(wěn)定運動。通過模擬受力的方法避免了縫合線自碰撞部分穿透現(xiàn)象的發(fā)生,這種模擬受力的方法不僅能夠很好地實現(xiàn)縫合線的打結(jié)模擬,還能夠?qū)崿F(xiàn)力的交互,大大增加了虛擬仿真的沉浸感和真實性。在整個縫合線打結(jié)仿真過程中,圖像刷新頻率均滿足30Hz以上的要求,該仿真過程實時性較好,圖像反饋真實、流暢。

6 結(jié)束語

本文針對虛擬縫合手術(shù)中縫合線打結(jié)進行仿真。根據(jù)縫合線形變特性,在傳統(tǒng)的MSS物理模型中引入了非線性拉伸、阻尼以及彎曲特性,避免了線模型形變過大且拐點不真實的現(xiàn)象。為了保證模型穩(wěn)定性及精度要求,采用Verlet法求解動力學方程提高計算速度。通過跟蹤控制點方法實現(xiàn)力反饋設(shè)備對縫合線的運動控制。基于傳統(tǒng)的層次包圍球碰撞檢測算法,提出了一種模擬受力方法解決打結(jié)過程中縫合線模型自穿透問題。最后完成了縫合線的打結(jié)仿真并帶有良好的觸覺交互。通過仿真及實驗,驗證了本文算法的有效性,可以逼真地模擬縫合打結(jié)操作過程,且實時性較好,穩(wěn)定性高。下一步考慮結(jié)合真實的手術(shù)縫合線打結(jié),將縫合線與手術(shù)縫合針連接實現(xiàn)剛?cè)峤佑|的動力學打結(jié)仿真。