氧化鋁高溫焙燒窯煙氣SCR脫硝系統優化改造

賈章椿 毛 鵬

(中鋁山東工程技術有限公司, 山東 淄博 255052)

0 前言

生態環保部發布的《關于加強重污染天氣應對夯實應急減排措施的指導意見》要求氧化鋁行業環保A級企業NOx的排放指標不高于50 mg/Nm3,《區域性大氣污染物綜合排放標準(山東省)》(DB 37/2376—2019)(以下簡稱《規范》)要求重點控制區NOx排放指標不高于100 mg/Nm3。相較之下,環保A級企業的指標要求更為嚴格。

氧化鋁工業窯爐形式多樣,生產工況復雜多變,煙氣成分差別大。比如,耐材焙燒、硝酸鹽煅燒等所使用的窯爐產生的煙氣中NOx濃度高,超低排放難度相當大。

山東某公司現有2臺高溫焙燒窯,均以天然氣為燃料,窯后配有金屬濾袋除塵器和SCR脫硝系統。SCR脫硝系統存在尿素熱解系統稀釋風余量不足,脫硝催化劑活性較低等問題,無法實現環保A級企業NOx超低排放的要求。項目改造前,煙氣量為15 000 Nm3/h,煙氣溫度為200 ℃,煙氣NOx濃度為3 000 mg/Nm3,濃度50%的尿素溶液消耗量為60.5 kg/h,NOx排放濃度低于100 mg/Nm3。本文結合實際項目分析存在問題,并通過對噴氨格柵、尿素熱解系統和吹灰系統等進行優化改造,使排放煙氣NOx濃度低于50 mg/Nm3,SCR脫硝效率大于98.15%,實現了超低排放。

1 SCR脫硝系統存在問題

1.1 烘爐工況的煙氣溫度低

烘爐工況煙氣溫度不高,導致脫硝反應器入口的煙氣溫度太低,無法滿足脫硝催化劑最低使用溫度(180 ℃)的要求;同時煙氣量波動范圍大,烘爐工況煙氣量甚至小于10 000 Nm3/h,導致噴氨系統調節難度大。

根據實測數據,烘爐工況下煙氣溫度與煙氣NOx濃度的關系圖1所示。由圖1所知,當NOx濃度達到50 mg/Nm3時,脫硝反應器進口煙氣溫度為90 ℃,不滿足催化劑的最低使用溫度。

1.2 催化劑活性較低

該項目試車之初,脫硝催化劑已投運,至今已過去2年時間,催化劑活性較低,而且由于該項目催化劑吹灰系統設計不合理,催化劑積灰嚴重影響活性;同時SCR脫硝反應器未設人孔門或觀察孔,停爐時,檢修人員無法進入SCR脫硝反應器內部檢查催化劑,無法如實掌握催化劑的積灰情況。

圖1 烘爐工況下煙氣溫度與NOx濃度關系

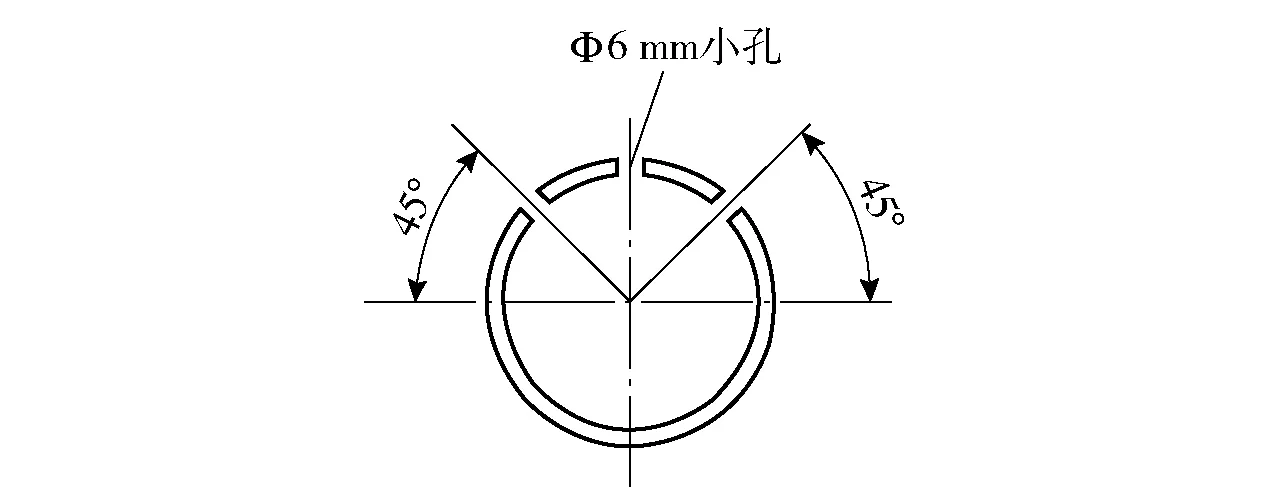

1.3 噴氨格柵設置不合理

SCR脫硝反應器入口的噴氨位置距離第一層催化劑只有2 m,距離太短;噴氨格柵開孔直徑為Φ6 mm,開孔太小容易堵塞;氨氣在煙道內順著氣流噴霧,混合不均勻,影響脫硝效率。原設計50%濃度的尿素溶液消耗量為60.5 kg/h,稀釋風機風量選型余量不足,電加熱器功率選型太小,尿素熱解溫度在550 ℃左右。尿素熱解系統操作稍有不當,尿素溶液就會分解不完全,造成煙氣顆粒物排放超標,同時尿素殘余顆粒物會堵塞噴氨格柵開孔,影響脫硝系統正常運行。

圖2 噴氨格柵開孔示意圖

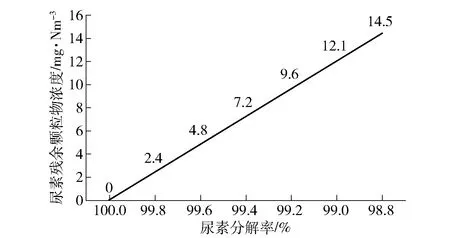

為了證實尿素分解后的殘余顆粒物會造成煙氣顆粒物濃度超標,根據10 000 Nm3/h煙氣量計算得出的尿素分解率與尿素殘余顆粒物濃度關系如圖3所示。

圖3 尿素分解率與尿素殘余顆粒物濃度關系圖

根據圖3可知,尿素分解率為99.6%時,殘余顆粒物濃度為4.8 mg/Nm3,加上煙氣除塵后原有粉塵濃度6 mg/Nm3,已不能滿足《規范》中顆粒物濃度≤10 mg/Nm3的排放要求。工業窯爐煙氣量小,煙氣NOx濃度高,尿素熱解系統調節難度非常大。

1.4 催化劑吹灰系統設置不合理

SCR脫硝反應器設置在金屬濾袋除塵器之后,煙氣顆粒物濃度≤6 mg/Nm3,脫硝煙氣中的氧化鋁粉塵粒徑很小,容易堵塞脫硝催化劑表面[1]。SCR脫硝反應器的煙氣自下而上流動,催化劑的煙氣流進側積灰較多,但原設計催化劑吹灰器設在催化劑煙氣流出側,導致催化劑的吹灰效果不理想,長時間運行后積灰嚴重,催化劑活性降低,系統阻力增大,影響脫硝系統正常運行。

2 主要改造內容

2.1 增設煙氣提溫設施

針對烘爐工況煙氣溫度不高的情況,在SCR脫硝反應器進口煙道直接設置特種均化低氮管道燃燒器。此燃燒器的核心部件為英國進口,加裝后,煙道阻力增加了150~300 Pa。烘爐過程中,特種均化低氮管道燃燒器瞬時將煙氣溫度自90 ℃加熱至200 ℃,滿足催化劑脫硝最低使用溫度180 ℃的要求。燃燒器安裝過程中,需要停爐拆除SCR脫硝反應器原來Φ800 mm的進口煙道,將其改造為Φ1 500 mm的均化燃燒室。燃燒器運行過程中,煙道負壓不能低于2 kPa。燃燒器進口煙道和SCR脫硝反應器的出口煙道均設置煙氣自動監控系統(CEMS)進行氧氣量檢測;燃燒器自帶火檢,控制系統通過煙氣溫度聯鎖開停,燃燒閥組周邊設置可燃氣體檢測報警系統。

改造后,煙道燃燒器在煙道內部直接燃燒,煙氣提溫速度快,而且燃燒器安裝靈活,操作簡單,不需要補熱時可抽出煙道。煙道燃燒器原理如圖4所示。

圖4 煙道燃燒器原理示意圖

2.2 更換催化劑

在SCR技術中,催化劑是核心部分。催化劑一般由基材、載體和活性成分三部分組成[2]。基材是催化劑形狀的骨架,主要由鋼或陶瓷構成;載體用于承載活性金屬,現在很多蜂窩狀催化劑則把載體材料本身作為基材制成蜂窩狀;活性成分一般有V2O5、WO3、MoO3等。目前,工業催化劑主要是以TiO2為載體的V2O5基催化劑,通常包括V2O5/TiO2、V2O5/TiO2- SiO2、V2O5- WO3/TiO2及V2O5- MoO3/TiO2等類型。催化劑按溫度窗口不同分為低溫型(140~280 ℃)、中溫型(350~420 ℃)和高溫型(450~650 ℃)。

脫硝催化劑選擇要考慮的主要因素有:溫度窗口、比表面積、空速和使用壽命等。該項目脫硝系統煙氣溫度在180~240 ℃,因此應選擇低溫型催化劑。

原脫硝系統采用25孔蜂窩催化劑,因催化劑積灰和低溫運行導致活性較低,不能滿足該項目的改造要求,所以更換原有的4層催化劑,啟用備用層催化劑,增加催化劑體積,以解決NOx濃度高的問題。在催化劑底部支撐梁增加角鋼,并在鋼梁表面鋪設陶瓷纖維紙,催化劑模塊安裝以后,對內部進行嚴密性檢查。改造后,系統阻力增加450 Pa(包括煙道燃燒器阻力300 Pa)。經過核算,現有引風機全壓富裕800 Pa,滿足改造要求。

2.3 優化噴氨格柵和噴氨系統

因為改造項目現場空間有限,原噴氨格柵位置最多可向下移2 m。因此,重新制作噴氨格柵,將噴氨格柵開孔直徑優化為Φ12 mm[3],并在SCR反應器進口處增設煙氣混合器。改造后,煙氣混合距離增加了,能夠保證氨氣與煙氣混合均勻,提高脫硝效率。

采用SCR脫硝工藝后,煙氣中的NH3、SO3及所生成的NH4HSO4濃度決定了脫硝系統的最低連續噴氨溫度[4]。該項目采用低溫型催化劑,煙氣中SO2濃度≤30 mg/Nm3,要求最低噴氨溫度≥180 ℃。高溫焙燒原料含有少量H2S氣體,焙燒時釋放SO2氣體。經過長時間的運行檢測,煙氣中SO2濃度低于25 mg/Nm3。為了保證脫硝系統穩定運行,最低連續噴氨溫度控制在180 ℃,正常工況下的煙氣溫度完全能夠滿足,烘爐工況的噴氨溫度可由新增煙道燃燒器保證,但噴氨系統仍存在稀釋風量不足和熱解溫度低等問題亟待解決。

為此,更換稀釋風機,將其風量由693 m3/h加大至1 200 m3/h;更換煙氣電加熱器,將其功率由75 kW增加到125 kW,在滿足最大稀釋風量條件下將稀釋風溫度升高至600 ℃以上。尿素熱解溫度控制在550~600 ℃,尿素分解率基本達到最高值。在此溫度范圍內,尿素濃度越低,分解率越高[5]。運行過程中,尿素流量調節范圍較小時,可適當降低尿素溶液濃度,增加尿素流量,以達到精確控制的目標。

改造后,稀釋風量充足,熱解溫度達標,噴氨系統正常調節不會造成顆粒物超標和噴氨格柵堵塞。

2.4 重新布置催化劑吹灰系統

將催化劑吹灰系統順應SCR脫硝反應器煙氣流向布置在積灰較多的催化劑煙氣流進側,以提高吹灰效果,降少系統運行阻力,保證催化劑活性。

2.5 脫硝反應器本體增設檢修人孔門和檢測孔

在SCR脫硝反應器增設人孔門,在末層催化劑頂部反應器箱體四面增設手動檢測孔。增設人孔門的目的是方便檢修人員進入SCR反應器內部檢查催化劑積灰情況;增設手動檢測孔的目的是方便手動檢測SCR脫硝反應后煙氣的NOx濃度、溫度和流量等參數,為判斷脫硝反應器內部氣流狀況提供依據。

3 效益分析

3.1 經濟效益分析

該項目實施后,2臺高溫焙燒窯年減少排污費0.54萬元,烘爐燃燒器年增加燃料費9.5萬元,設備折舊費年增加12.4萬元,維修費年增加3.7萬元。但環保設施穩定運行,產能提高,年利潤增加150萬元。綜上分析,該項目實施后,年節約成本124.98萬元,經濟效益明顯,為企業降本增效奠定基礎。

3.2 社會效益分析

該項目實施后,煙囪在線檢測顯示NOx最高排放濃度低于35 mg/Nm3,達到環保A級企業NOx低于50 mg/Nm3的排放指標,年減少NOx排放量為10 920 kg,既響應了國家和當地政府減少大氣污染物排放的政策,也改善了企業及周邊區域的空氣質量。

4 結束語

某公司高溫焙燒窯SCR脫硝系統存在烘爐工況下煙氣溫度低、催化劑活性較低、噴氨格柵設置和催化劑吹灰系統設置不合理等問題,通過增設煙氣提溫設施、采用低溫催化劑、優化噴氨格柵、重新布置催化劑吹灰系統、增設人孔門和檢測孔等措施進行改造。項目改造后,煙氣NOx排放濃度由100 mg/Nm3降低至35 mg/Nm3以下,噴氨系統運行穩定,實現改造目標。