電壓力鍋泄壓電磁閥耐壓失效分析與改善

常州鐵道高等職業技術學校軌道交通系 陳 吉

1 背景介紹

泄壓電磁閥是電壓力鍋中的關鍵元件,主要作用是當飯煮好后釋放鍋內的氣壓,目前某品牌的電壓力鍋自推向市場2年來泄壓失效故障率為1500ppm,距離行業一流水準200ppm存在較大的差距,泄壓失效的主要原因是電磁閥耐壓失效,為了盡快解決此問題,該公司成立了專門的研究小組,圖1是該品牌電飯煲和電磁閥的示意圖。

圖1 電飯煲和電磁閥示意圖

2 原因分析

根據對失效件的拆解分析可知,電磁閥耐壓失效的主要表現為導線和連接器破損,其中導線破損占比85%。導線和連接器破損如圖2所示。

圖2 導線和連接器損傷圖

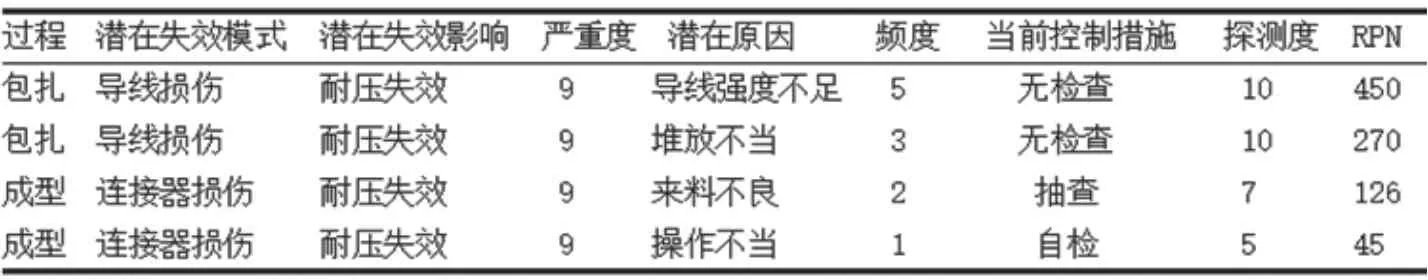

2.1 PFMEA(失效模式及后果)分析

研究小組在對公司內部的電磁閥組裝測試過程進行審核后,并未發現隱患點,于是研究小組在和供應商溝通后決定將問題聚焦于導線組件生產過程,導線組件是由供應商A提供的成品,經過分析團隊發現包扎和成型過程是對電磁閥故障影響最大的兩道工序,對于包扎和成型造成的導線和連接器損傷研究小組用PFMEA表進行了分析,根據PFMEA(如表1)分析,導線損傷主要潛在原因是導線強度不足和導線包扎后堆放方式不當,而連接器損傷經過現場審核發現主要在于供應商A的子供應商連接器模塊來料不良,由于連接器損傷占比不到10%,所以研究小組主要聚焦于導線損傷的改善。

表1 關鍵過程FPMEA表

2.2 根本原因確認

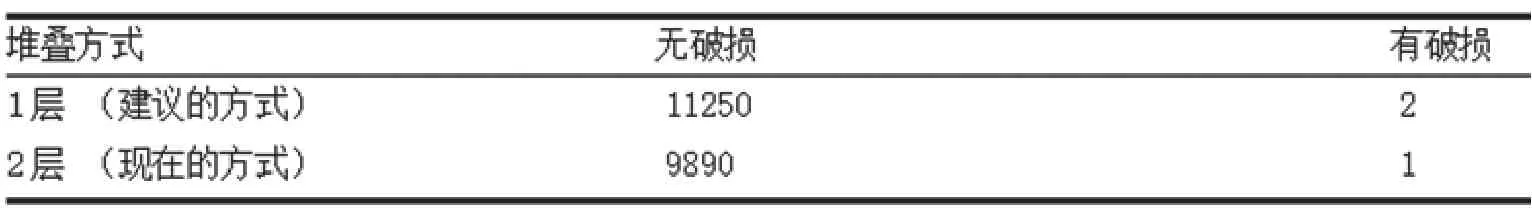

(1)導線堆放方式確認

當前導線包扎完后是通過托盤運輸的,在現場審核時,團隊有人建議導線包扎后堆疊在一起容易造成損傷,而有些成員認為不會,為此團隊經過討論決定用卡方檢驗進行確認,原假設H0:導線破損和堆疊方式沒有關聯性,備擇假設Ha:導線破損和堆疊方式有關聯性,置信水平=95%,卡方檢驗表如表2所示,根據卡方檢驗的結果P值為0.508>0.05,可知導線破損和堆疊方式沒有關聯性。

表2 卡方檢驗觀察表

(2)導線強度不足

研究團隊通過對供應商的整個生產過程以及電磁閥的生產過程的分析,發現導線從生產到進入最后的組裝測試出現破損的比例非常低,但是實際電磁閥做耐壓測試時失效的比例在1500ppm,通過對破損導線的強度分析發現導線的強度基本處于下限值,規范要求9-11kgf,實際測試了50件發現強度最小8.7kgf,最大9.0kgf,而未破損的導線最小為9.1,最大9.5kgf,通過測試結果對比可知,導線強度是關鍵的失效原因。

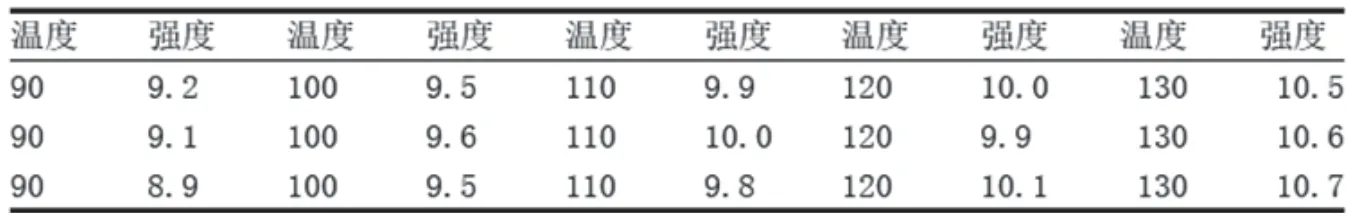

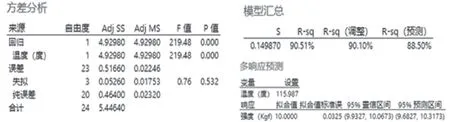

研究小組和導線供應商研究了導線生產工藝后,根據以往案例的經驗快速鎖定了導線擠出工藝中的預熱溫度是強度的關鍵因子,為了驗證預熱溫度與導線強度的關系,采用了回歸分析法,回歸分析表見表3。

表3 預熱溫度與導線強度回歸分析表

根據回歸分析結果(如圖3)可知,預熱溫度與導線強度之間存在線性相關,回歸模型顯著,最佳預熱溫度設置為116℃。

圖3 預熱溫度和導線強度回歸分析結果圖

3 改善措施

根據確定的根本原因,和線圈供應商確認后,決定采取如下改進措施:

(1)將導線擠出預熱溫度設定為116°C。

(2)在線圈成型前100%檢驗導線表面是否有破損、飛邊、氧化等缺陷。

4 效果確認

改善后,經過3個月的效果跟蹤,電磁閥耐壓測試率大大提升,3個月內共售出電壓力鍋118865件,共反饋12件泄壓問題,反饋率101ppm,已經處于行業領先水平,通過質量改善,3個月共產生直接經濟效益近10萬元。

結論:電磁閥耐壓測試失效的根本原因是導線的破損,而破損產生的根本原因是導線擠出工藝參數中的預熱溫度設置不合理,通過改善預熱溫度,大大降低了電磁閥的耐壓失效,同時使A公司的電壓力鍋無法泄壓的缺陷也得到了大幅度的改進。