基于模糊PID的變頻技術在電鍍電源改造中的應用

李建榮,周 杰,陳 琳,包亞萍

(1.揚州工業職業技術學院信息工程學院,江蘇揚州225127;2.南京工業大學計算機科學與技術學院,江蘇南京211816)

電鍍工藝中,在溶液pH值、金屬離子濃度、溶液溫度等條件滿足要求后,影響鍍層質量的因素主要取決于電鍍電流,電流的波動或震蕩影響著金屬離子附著于工件表面的速度[1]。對于精密工件的電鍍,金屬鍍層的均勻性直接決定了產品的品質。目前我國電鍍行業多數企業仍在使用落后技術和設備,自動化程度低,能耗高[2-3]。先進的電鍍設備價格昂貴,用較低的成本對原系統進行升級改造是經濟可行的方案[4]。在此背景下,我們研究并設計了一種基于模糊PID算法的電鍍電源變頻控制系統,通過對已有電鍍電源升級改造,實現電流平穩精確的自動調節,為提高鍍層及產品質量提供技術支持。

1 原電鍍電源系統

以某集團深孔鍍鉻生產線電源為研究對象,該生產線有三臺從瑞士引進的IDS Z1-0115000/12型大型硅整流電源,輸出電壓2~12 V,單向最大輸出電流15000 A。其中一臺電源完成工件電解去油和電拋光等預處理工序,另外兩臺為電鍍電源。三臺電源均通過三相交流異步電機拖動的方式來實現電流調節,電源電機輸入電壓交流380 V,頻率50 Hz,額定功率0.75 kW,最大轉速1430 r/min。

原電源系統通過操作“開/關”、“正/反”、“升/降”旋鈕實現電流的調節。由于電機始終工作在50 Hz頻率下,電機轉速快,超調量大,需反復調節多次才能保證控制精度。此外,輸出電流經常受擾動影響而偏離工藝要求的精度范圍,如不及時調整將直接影響鍍層質量。原生產線對于深孔等精密工件電鍍合格率約67%,亟需對電源控制系統改造,提高合格率,減少返工帶來的經濟損失。

2 電源控制系統改造設計

2.1 系統整體方案

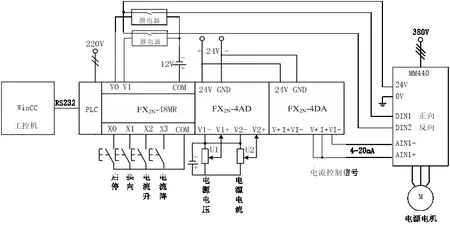

為了使電流的調節過程快速平穩且具有較強的抗干擾能力,采用變頻控制技術。變頻器接收PLC輸出信號實現頻率自動調整從而改變電源電機的轉速,實現電流的精準輸出。電流期望值在上位機人機界面中設定,且通過以太網可以實現電源運行狀態的遠程監控,如圖1所示。

圖1 電源控制系原理圖Fig.1 Schematic diagram of power control system

圖1中變頻器選用西門子MM440;PLC為三菱FX系列,FX2N-48MR是基礎模塊,包含開關量輸入輸出各24點,FX2N-4AD是4路模擬量輸入擴展模塊,FX2N-4DA是4路模擬量輸出擴展模塊;人機界面選用西門子WinCC7.1.2開發,工控機為研華IPC-610P4-30HC。

2.2 變頻器參數設置

變頻器數字量輸入端接收PLC數字量輸出信號,實現電源電機換向控制;模擬量輸入端接收PLC輸出的4~20 mA調節信號,實現電源電機0~50 Hz頻率調節。主要參數設置如下:

(1)電源電機參數設置:P0304=380(額定電壓),P0305=2(額定電流),P0370=0.75(額定功率),P0310=50(頻率),P0311=1430(最大轉速)。

(2)控制參數設置:P0700=2(命令信號來自端子),P0701=1(數字輸入端1的功能為正轉),P0702=2(數字輸入端2的功能為反轉),P0756=2(單極性電流輸入),P0757=4(ADC的x1值為4 mA),P0758=0(ADC的y1值為0%,對應0 Hz),P0759=20(ADC的x2值為20 mA),P0760=100(ADC的y2值為100%,對應50 Hz),P0761=4(ADC死區的寬度為4 mA)。

2.3 控制器改造設計

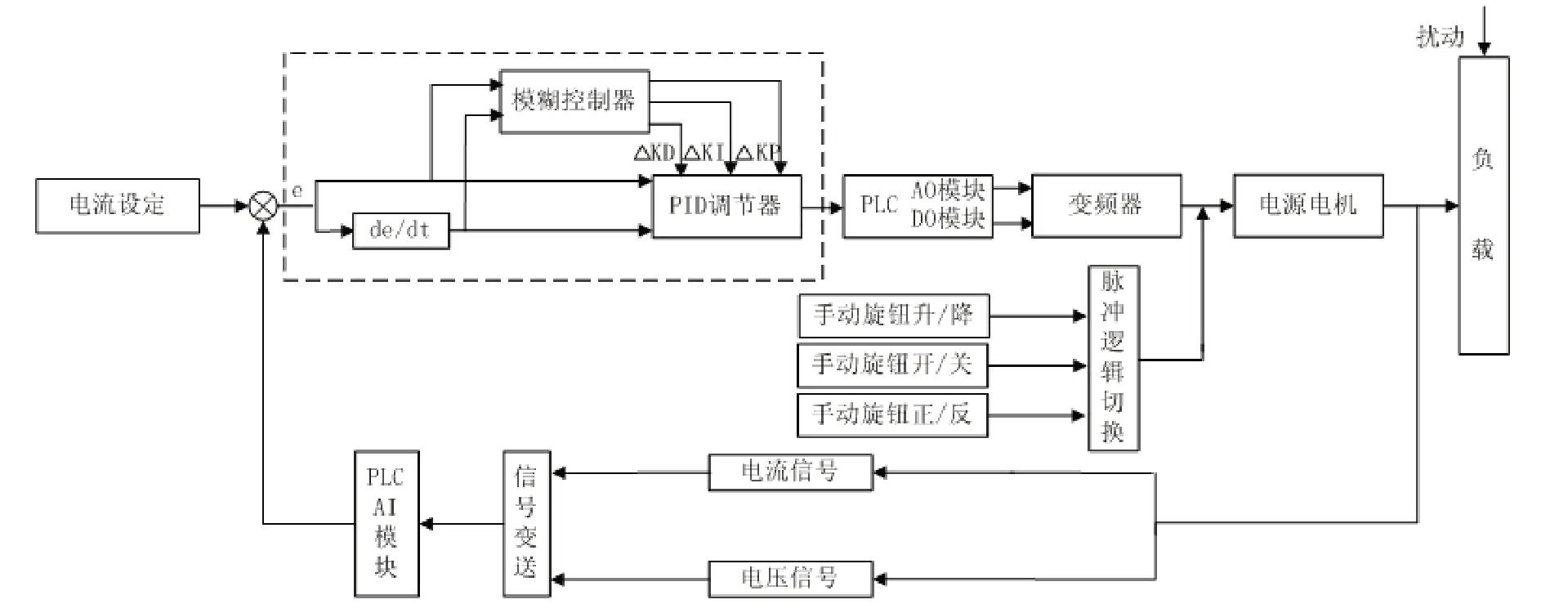

電鍍過程中,系統不可避免的受到干擾,干擾使系統失衡,嚴重時會引起電流震蕩,最終導致鍍層不均勻。由于干擾的隨機性及非線性,難以用數學模型描述,使用PID調節器不依賴對象的模型,且可以迅速、準確的消除系統出現的偏差[5]。由于電鍍產品的不同,導致系統負載的變化較大,要獲得滿意的效果就要使PID參數自動調整以適應不同的負載。模糊算法能利用工人的實踐操作經驗進行實時非線性調節,充分發揮PID的控制效果[6],如圖2所示。

圖2 電源控制系統框圖Fig.2 Power control system block diagram

圖2中,模糊PID控制算法在WinCC中用C腳本實現。PLC依據模糊PID控制器的輸出結果實現變頻器輸出頻率調整[7],原手動控制系統保留不變,兩套系統互鎖運行,互不影響。

3 人機界面控制算法設計

3.1 PID控制器設計

(1)PID在人機界面中的實現

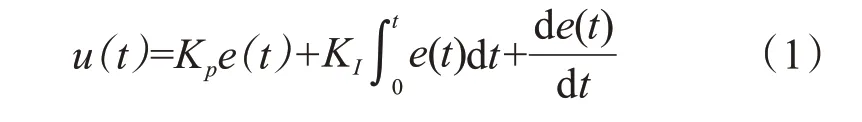

PID控制器將系統偏差按照比例KP、積分KI、微分KD進行線性組合[8],它們的關系是:

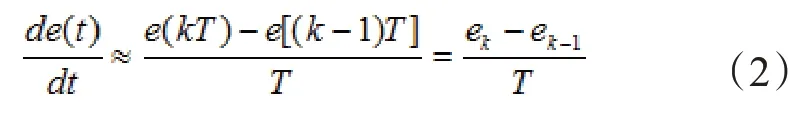

式中:u(t)為人機界面傳送至PLC的頻率調節值,e(t)為電流偏差。為了方便編程,以WinCC中以最小固定值周期T=250 ms將式(1)離散化,取某一時刻t=k T時,有以下近似運算:

將(2)代入(1)可以得到近似后的PID算法:

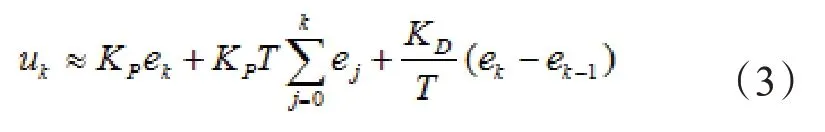

式(3)中:uk為當前程序掃描周期下輸出的頻率調節信號,ek是當前電流偏差,ek-1是上一個掃描周期下的電流偏差。為了簡化計算,方便編程,將(3)式作差值運算:

從式(4)可以看出只要記錄ek、ek-1、ek-2以及上一次輸出uk-1即可計算出當前頻率調節信號uk。三次偏差值及uk-1保存在內部變量中,當前程序輸出的uk以過程變量的形式傳送至PLC。

(2)PID參數設置

系統需自動調整KP、KI、KD的值以適應不同的電鍍產品,調整后的PID參數為KP+ΔKP、KI+ΔKI、KD+ΔKD[9]。PID初始參數通過實驗整定,以電鍍過程中不同的負載產品為實驗對象,以電鍍工藝電流為給定階躍信號,用常規PID整定方法確定出參數的范圍。該生產線有三種不同產品,實驗整定的參數如下:

負載一:電鍍工藝電流2500 A,KP=1.5、KI=0.2、KD=3.0。負載二:電鍍工藝電流5000 A,KP=3.5、KI=0.35、KD=4.2。負載三:電鍍工藝電流12000 A,KP=5.0、KI=0.5、KD=4.5。由此可以確定PID參數調節范圍,KP[1.5,5.0];KI[0.2,0.5];KD[3.0,4.5]。

3.2 模糊控制器設計

(1)參數的模糊分布

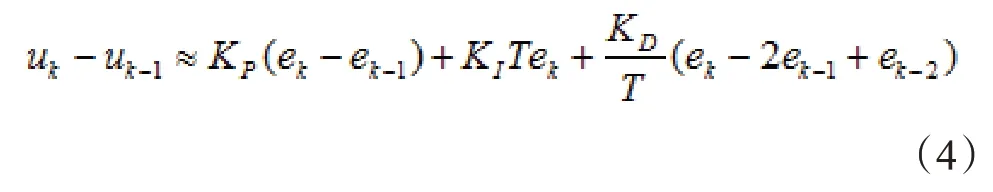

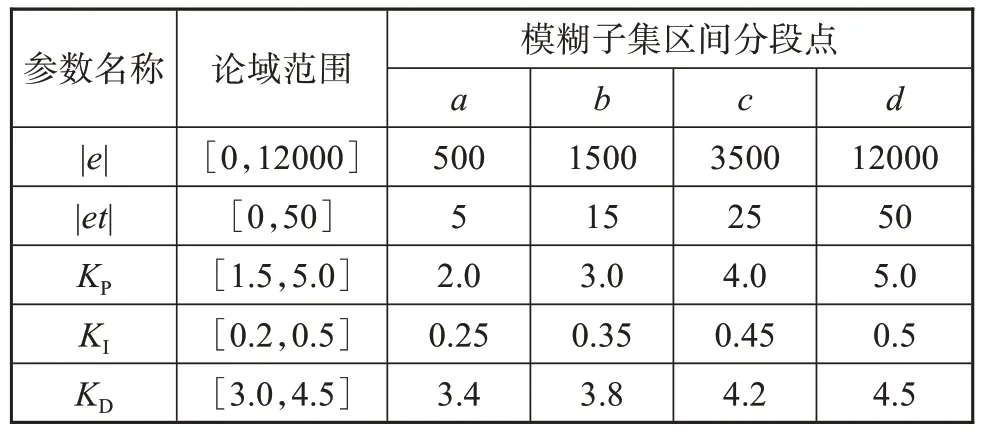

電鍍過程中,最大電流為±12000 A,當電流從零開始調節時,電流出現的最大偏差為12000 A,偏差e的范圍[-12000,12000]A,|e|的論域范圍為[0,12000]A。實驗測得電源電機最大轉速下電流變化約200 A/s,WinCC程序刷新最小周期為250 ms,因此每個刷新周期內電流偏差變化率et最大為50 A,電流偏差et的范圍[-50,50]A,|et|的論域范圍為[0,50]A。

選用7個模糊子集涵蓋電流偏差e的論域,正大、正中、正小、零、負小、負中、負大。由于PLC根據電流設定值以及偏差e的符號控制了電機的運動方向,故模糊子集無需考慮方向,e的論域可簡化為大(L),中(M),小(S),零(Z O)。隸屬度函數選用三角函數,表示如下:

為了方便編程,模糊控制器輸入、輸出參數均選用個數相同的模糊子集,隸屬度函數在WinCC中以函數形式封裝,供各參數調用。結合公式(5),各參數的模糊子集區間(見表1)。

表1 模糊子集分布Tab.1 Distribution of fuzzy subsets

(2)模糊控制規則

當電流設定值大于零且e較大時,為了加快電流調節速度,取較大的KP;為避免微分在電流開始調節時引起的超范圍控制作用,取較小的KD;為避免電流出現較大超調,KI取0。

當電流設定值大于零當e中等大時,為避免電流超調量過大,KP的取值小一點;為了保證響應速度,取較小的KD;此時可以適當增加KI以減小超調同時保證較快的響應速度。當電流設定值大于零當e較小時,系統應具有較好的穩態性能,應取較大的KP和KI;為避免電流振蕩,KD取值中等。當電流設定值等于零時,取較大的KP,使電流快速降為零。當電流設定值小于零時,控制電源反向,按照前三條規則進行參數調整。

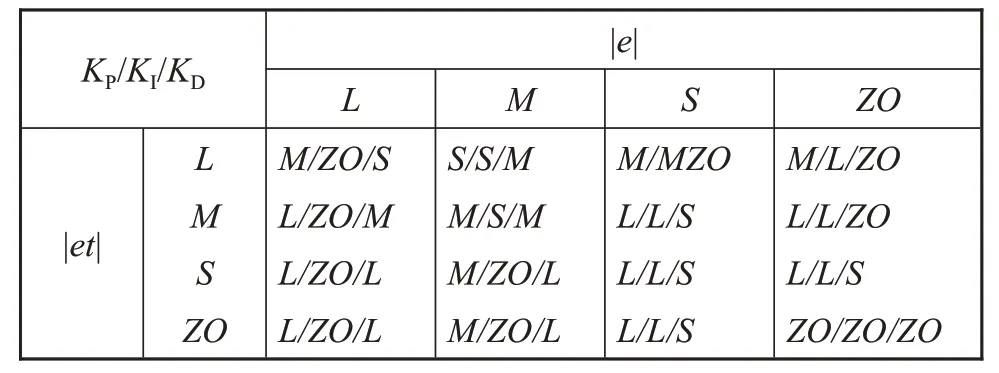

基于上述的規則,同時考慮偏差變化率et的影響,PID參數模糊控制規則(見表2)。

表2 PID參數模糊規則Tab.2 Fuzzy rules of PID parameters

(3)模糊推理清晰化

表2中根據電流偏差|e|和偏差變化率|et|與KP、KI、KD的模糊關系,可以排列組合成16條模糊規則,每一條規則都給出一個蘊含關系Ui[10],每個程序刷新周期內采集一次電流值并計算偏差e和偏差變化率et,清晰化的模糊推理總輸出表示為:UKP/KI/KD=

4 系統運行測試

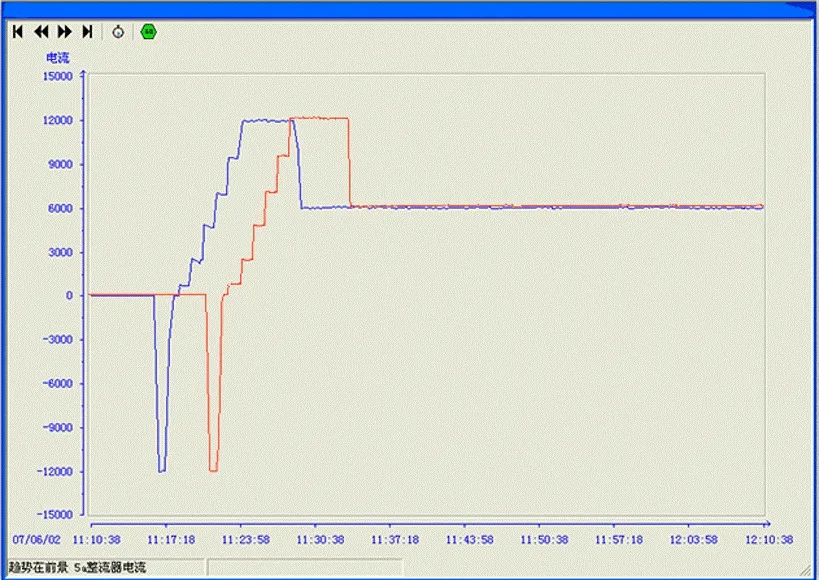

以某一種型號兩只深孔工件為測試對象,分別采用原電源控制系統及改造后的電源控制系統按照分級沖鍍工藝進行內膛鍍鉻加工。工藝電流首先反向調節至-12000 A后換向將電流分別調至1000 A、2000 A、4500 A、7500 A、9500 A、12000 A,保持相同的時間后降至6000 A進行正常電鍍。采用WinCC在線趨勢控件采集電流,如圖3所示。

圖3 系統電流曲線Fig.3 Current curve of the original system

對比圖3中的電流曲線,電流反向調節至-12000 A過程中,由于設定值較大,電源電機都是工作在最大轉速下,調節過程無明顯變化;正向分級沖鍍過程是輸出階梯電流,可以明顯的看出改造后系統由于采用變頻技術,當電流值接近設定值時,電機頻率減小,轉速降低,電流幾乎沒有超調,即每一級階梯都比較平緩,沒有陡峭的邊緣;以6000 A進行正常鍍的工藝時間較長,原系統中電流在多個時間段出現了鋸齒狀波動,改造后的系統則較好的抑制了擾動。

5 結束語

為了滿足精密件電鍍過程中對電流輸出品質的要求,提高鍍層質量,本文在充分掌握電鍍生產工藝的基礎上,設計開發了電鍍電源變頻控制系統。該系統已成功應用于北方重工集團,在連續3個月的在實際生產中,產品合格率從60%提高至95%。實踐證明,采用該方法對電鍍生產線中電源控制系統升級改造,可以有效提高精密工件的鍍層質量。