基于模態動能法的行星變速箱測點優化

王 杰,馮輔周

(陸軍裝甲兵學院,北京 100072)

1 引言

變速箱是車輛底盤傳動系統中重要的組成部分,由于其經常處在高轉速、高負載的工況,其內部結構又比較復雜,導致變速箱故障率較高。變速箱故障主要有以下幾種:傳動軸斷裂、滾動軸承斷裂、齒輪斷裂、點蝕、裂紋等[1]。為了能早期發現故障,防止因變速箱故障的進一步惡化而造成嚴重的損失,因此對變速箱的工作狀態監測和故障診斷是十分必要的。但目前,傳感器在變速箱上安裝位置通常是根據經驗確定。

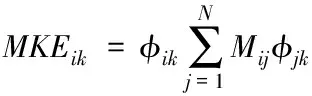

2 模態動能法優化測點

2.1 基本思想

模態動能法是由Heo等人[2]提出,是測點配置方法中第一個量化的比較理性的方法。根據模態理論,物體的自有振動可以由各階模態的線性疊加來表示,因此利用模態振型就可以預測物體的實際振動情況,每個節點對不同階振型的貢獻度不同,貢獻度大的節點一定程度上對振型起主導作用,而模態振型動能值可以衡量節點在模態振型中的貢獻度的大小,某節點的貢獻度越大,其動態響應也會較大,響應信噪比也會越高,因此如果箱體表面某點的模態動能最大,就可認為該點就是振動最敏感的點[3],就是最優測點。本文依據該理論展開研究,將行星變速箱箱體各階的模態動能值相加得到模態動能的總和,根據模態動能值的大小來衡量某點反映實際振動的敏感程度。

模態動能理論的數學表達式如下

(1)

其中φjk表示第j個質量節點在第K階模態的分量,φik同理,Mij為質量陣相應元素。由(1)式可計算各自由度的模態動能值

(2)

對振型進行計算時,為減少計算量,可將公式變形簡化

(3)

式中ωj表示第j階模態固有頻率。確定了測點數目N后,模態動能中最大的N個節點就是最優的測點。

本文將變速箱箱體和內部行星齒輪系統分離開來,箱體振動是由內部齒輪嚙合振動激勵引起的,將問題視為研究箱體在軸承座處的受激振動,因此只對箱體進行建模研究,內部齒輪系統不再考慮。

2.2 實施步驟

工作具體步驟如圖1所示。

圖1 實施步驟

2.3 優缺點分析

模態動能法最大的優點是有較好的抗噪聲能力,即使在較大的噪聲和惡劣的環境下,也能保證信號較高的信噪比,可以得到較為理想的效果[4-5],并且同時考慮了節點對低階和高階模態的貢獻度。模態動能法也有一定的局限性,就是該方法對網格的劃分比較依賴,有限元網格的劃分細致程度直接影響模態動能法的效果,若網格劃分粗略,傳感器分布較遠,容易錯過有效振動信息;若劃分過細,則可能造成傳感器分布聚集,造成測量信息冗余。

3 某型變速箱的有限元仿真分析

3.1 箱體有限元模型的建立

根據變速箱實體,利用SolidWorks軟件建立三維模型,利用SolidWorks和ANSYS Workbench的軟件接口導入到ANSYS軟件中,進行相應參數設置。

3.1.1 設定材料屬性

模型的材料屬性決定了模型的本質屬性,該型變速箱箱體材料是鑄造鋁合金ZL101(GB1173-74),設置材料的幾種參數:彈性模量E=73.1GPa;泊松比μ=0.35,密度ρ=2.7×103kg/m3。

3.1.2 設置邊界條件

根據變速箱箱體的實際安裝情況設置約束條件。箱體正面有四個螺栓孔,將四個螺栓孔面設置為全方位約束。變速箱箱體左側的端蓋和箱體之間由29個螺栓固定進行緊密配合,把端蓋和箱體之間的約束視為系統內力,采用整體建模,不再添加額外約束。

3.1.3 進行網格劃分

網格劃分是將FEA(Finite Element Analysis)模型離散化,離散化為適當數量的單元來得到精確解,網格的劃分直接影響仿真結果的正確性和精確性以及求解的效率,所以對變速箱箱體的網格劃分應在合理的資源使用前提下盡可能的細化。

考慮到箱體結構較為復雜,難以全部劃分出六面體,為保證仿真的精度,劃分網格時選用帶有中間節點的四面體單元進行劃分,采用SOLID 92單元對其進行網格劃分,該單元能夠很好的劃分不規則的網格,該模型共計191348個節點,106537個單元,如圖2所示。

圖2 變速箱網格劃分

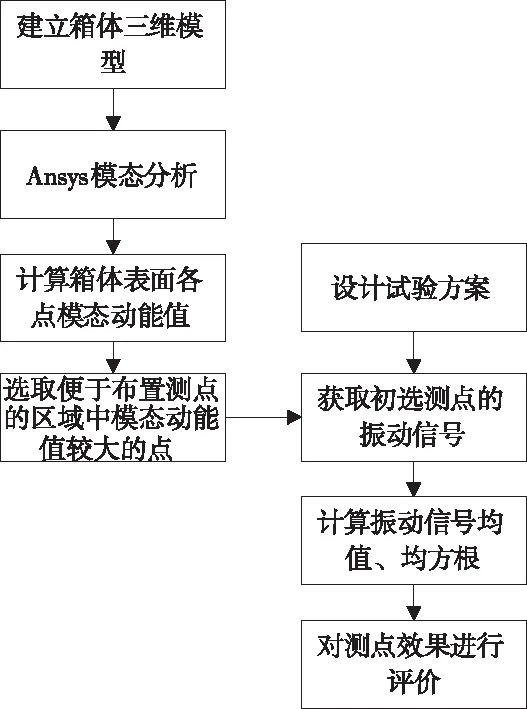

3.2 模態計算和分析

利用ANSYS Workbench軟件的模態分析功能對箱體進行模態仿真分析。遠離振源頻率的高階模態固有頻率對箱體的動力學貢獻度較小,參考變速箱實際工作時的齒輪嚙合頻率,提取前15階的模態分析結果。表1給出了模態分析的固有頻率及振型特點。前5階的模態振型圖如圖3。

表1 有限元仿真結果

圖3 前5階模態振型圖

變速箱箱體的振動模態主要取決于低頻帶的振動模態,反映箱體本身結構固有的整體特性,利用仿真結果,就可以一定程度上預測箱體在某一頻率范圍激勵的影響下的實際振動響應,根據有限元仿真結果不難看出,變速箱箱體的振動主要集中在箱體圓周表面和端蓋上,因此將傳感器布置在此區域是重點考慮方向。

4 測點位置初選

根據傳感器布置的有效性和可行性原則,保證傳感器便于安裝并且盡可能的靠近振源部位,依據箱體的結構特點和模態分析結果,初步選擇了6個測點,其位置和編號如圖4所示。

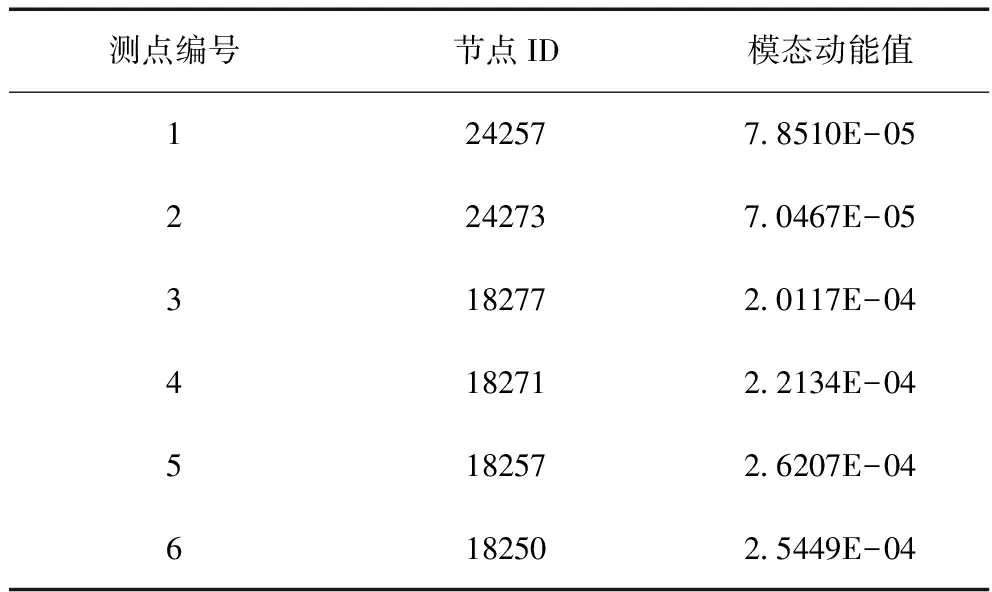

由于該型變速箱是直齒行星傳動系統,主要振動方向在豎直方向,因此只計算各階振型在Y方向的分量。根據前15階的模態振型,計算出這些測點的模態動能,測點對應模型網格中節點的ID以及該節點的模態動能計算結果如表2所示。

圖4 測點布置示意圖

表2 各測點的模態動能

根據模態動能值大小對測點的敏感度進行排序,如表3所示。

表3 仿真計算結論

分析可以得到如下結論:1-6號測點中,5、6、4、3號測點較為理想。模態分析受箱體結構的影響,從仿真模態分析可以看出,箱體的中部是振動敏感的區域,布置在此區域的測點模態動能值均明顯大于側面端蓋的測點。從結構分析來看,中部是箱體兩端的連接部,箱體在中部設計了大量的散熱筋,此處箱體較薄所以此處振動幅度較大。

5 設計試驗

5.1 變速箱試驗臺

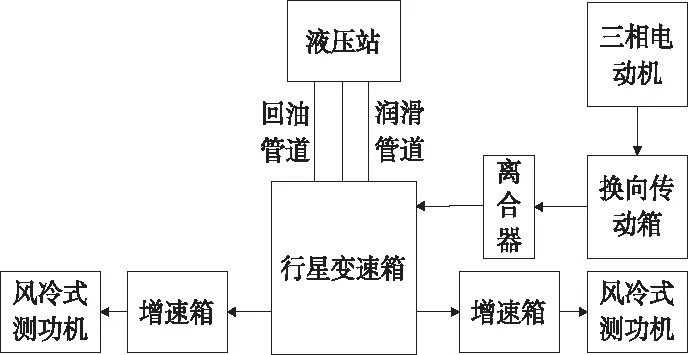

試驗臺根據該型行星變速箱的工作原理而設計,采用三相電動機為動力源,電機額定功率為,可提供轉速范圍為,利用換向傳動箱將電動機動力垂直換向后傳至離合器,離合器實現運轉中換擋操作,變速箱兩側輸出軸連接風冷式測功機來模擬變速箱負載,兩側測功機可提供 范圍內的恒定負載,此外還配備了液壓站為變速箱液壓換擋提供液壓動力。試驗臺結構示意圖如圖5所示。

圖5 變速箱試驗臺示意圖

5.2 工況選擇

根據變速箱實際工作情況,選擇了低速、中速、高速三個工況。探究測點配置方案對工況的通用性。工況分別是:一檔—600r/min—900N·m、三擋—800r/min— 300N·m、四擋—1000r/min—空載。采樣頻率,每次持續采集時間為。傳感器在變速箱安裝位置如圖6所示,測點1、2、5、6均采用三項加速度傳感器,采集豎直方向的振動信號。

圖6 傳感器在變速箱上的安裝

5.3 試驗數據處理

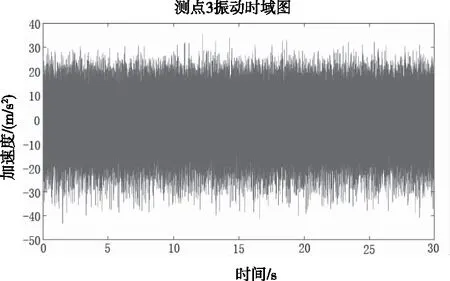

根據傳感器振動信號畫出時域圖,如圖7為一檔—600r/min—900N·m工況下測點三的信號時域圖。

圖7 測點三信號時域圖

采用常見的均方根、均值指標對測點進行評價。計算結果如表4所示:

表4 測點振動信號計算結果

根據計算結果對測點的敏感度進行排序,如表5。

表5 測點振動信號計算結果

根據試驗結果看,5、4、3、6號測點在三種工況下均能取得較好的效果,和仿真計算結果基本一致。

6 總結

為使某型行星變速箱狀態監測的測點布局更加合理并取得較好的效果,本文對測點布局進行了研究,首先建立行星變速箱箱體三維模型,利用ANSYS軟件對變速箱箱體進行有限元仿真計算,根據模態分析預測箱體實際振動情況,在箱體振動劇烈的區域初選6個測點,引入模態動能法作為測點振動敏感程度的衡量依據,通過計算測點的模態動能值來衡量測點的敏感度,最后設計試驗方案,通過試驗采集測點的信號,并計算信號的均方根、均值對初選的6個測點進行評價,對比發現模態動能值和實測信號的均方根、均值對測點的評價結果具有一定的一致性,驗證了模態動能值衡量測點振動敏感性具有可行性。仿真計算選取的測點取得了較好的效果,并且對不同工況均有較好的適用性,為變速箱狀態監測和故障診斷奠定基礎。