裝配式建筑構件連接結構受力特性數值模擬

李沙沙,蔣玉飛,康 英

(四川大學錦江學院,四川 眉山 620860)

1 引言

裝配式建筑因其工業特性,而普遍應用于眾多與建筑相關的研究領域中,預制構件設計特點是構成住宅主體結構安全的重要保證。然而由于操作方法的滯后和基礎監管不完善,預制PC構件結構特性控制一直未能得到統一嚴格標準。現階段國家標準的審查已經表明,需要在固定時間內,在現場荷載下測試PC某些部件的結構特性,最后可以根據試件承載能力的特點評估支座在不同荷載系數下的承載能力,確定構件能否滿足設計所需要。

因為我國的PC構件生產方式主要以采用模具澆注為主,構件要求精度較高,同樣對于模板的制作以及設計要求更高。PC構件在生產過程中,主要存在的問題有:工廠需要進行大面積的堆放構件,導致成本提升;模塊化以及標準化較低;出現破損、折舊快;模板結構設計不合理。這樣就極為容易在器件相連過程中出現連接失敗現象,或者完成正常連接后,由于受力不均勻,導致構件掉落,造成生命財產安全受到威脅。基于此,本文對裝配式建筑構件連接結構受力特性數值進行模擬,并采用有限元模型模擬出建筑土體材料的非線性,最后以樓梯構件為例,完成構件受力特性數值模擬分析。

2 裝配式建筑構件連接結構特性分析

混凝土現澆工藝因為抗震性較好,曾被廣泛應用于建筑工程內,但同時也具有施工周期較長、質量容易被外界影響等缺點,且環境污染較為嚴重,已經逐漸被裝配式建筑構件所取代,使其可以有效節約人力物力成本、降低環境所受影響,且施工時間也相對較短,致使建筑行業出現了變革[1]。

從目前的發展狀況來看,連接板的連接方式主要為干連接和濕連接,干連接是無黏結預應力筋拼接,首先預制構件的生產在工廠完成,同時將鋼板等構件埋入連接構件中,然后將構件連接,目的是通過螺栓連接或焊接;濕連接是指黏結預應力筋拼,也稱為現澆連接,工廠生產預制構件,運到施工的現場,實現吊裝之后,通過水泥砂漿或者混凝土進行澆筑節點,完成“后澆筑的整體構件”。

2.1 裝配式建筑的節點連接

建筑的節點連接在整個工程中是至關重要的一環,安全性能較高的建筑應該具有“強剪弱彎”“強柱弱射線”“強節點、弱構件”效果,同時,還得存在良好的節能性、整體劃一性、抗震性等不同方面特征。“強節點,弱構件”主要是強調節點的連接重要性,致使塑性能夠出現柔性端,這也要求建筑節點承載能力比構件的承載力大,以此最大程度的提升了建筑結構的承載力以及抗震性能[2]。

2.2 墻板連接

墻板連接方式主要包括墻板與主體構件連接、墻板和墻板相連。主體與構件連接,主要以焊接、混凝土和螺栓連接完成的。墻板與墻板連接則是需要先將墻板用鋼絲網連接,然后在鋼絲網基礎上現澆。

墻板連接過程應更符合建筑產業化需要,堅持更快捷、方便、安全,因此連接過程中,需要以“軌道式的鍵槽墻板”作為概念,通過在柱和梁上預制,并在合適位置設置橫向鍵槽,把墻板進行牢固連接。主要施工步驟為:先將該層梁、柱吊裝拼接,再進行墻板吊裝施工,墻板插入立柱軌道,自上而下安裝,最后與鍵槽連接,用水泥砂漿或其它材料密封。

3 構件連接的施工技術

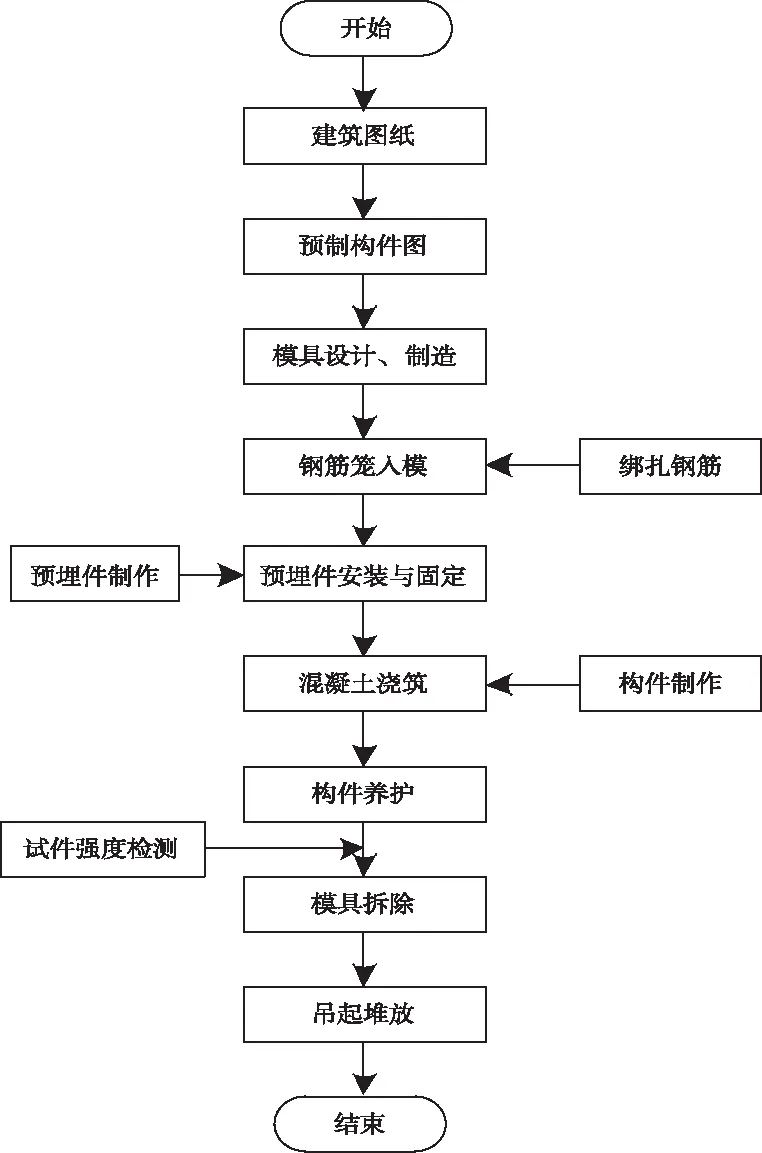

3.1 PC構件制作流程分析

PC組件過程見圖1。

圖1 PC構件制作流程

1)預制連接套管定位以及構件鋼筋綁扎

鋼筋綁扎是根據連接套管連接鋼筋長度以及直徑完成下料,在鋼筋的某端轉動鋼絲,將其擰入連接套管中。然后依據圖紙需求,把鋼筋籠吊在預制構件生產區中。利用連接套模具的端板泡沫塑料進行覆蓋,接著用螺釘把連接套固定在模具端板上,令其能夠準確定位在模具端板上,最后將連接套筒安裝在灌漿的塑料管等預埋件中[3]。

2)模具檢驗和裝配

制作PC構件過程中,模具通常由高精度底模、模塊化以及施工需求的設計側模所構成。該模板在建筑構件生產中,具有加工便利市場通用性強等優點。生產前,模具底板和側板應用鋼絲刷清理干凈,并將兩側板材按尺寸擺放,模板拼裝時,先將銷子敲緊,以此來控制側模定位的精度,同時將側模與底模的連接螺栓擰緊。而組裝好的模板,需要按照圖紙需求完成檢驗,在模板拼裝就位以后,模板的截面尺寸以及標高要符合需求,驗收合格之后,才能夠進行下一道的工序的施工。

3)涂脫模劑

該步驟主要目的是將模具表面除銹、清理干凈,并在其表面刷一層防腐蝕脫模劑,這樣即可根據脫模劑的化學性質與模具表面中和,產生化學效應,形成完整的吸附膜,從而保護模具。

4)預埋件以及鋼筋的入模安裝方式

將綁扎好的鋼筋,放置底模上,并根據圖紙要求對端板位置進行重新固定。這樣安裝的鋼筋就能夠精確定位在定位板上方。這個過程中需要擰緊鋼筋的末端固定螺釘,避免鋼筋出現變形[4]。

5)混凝土澆筑

將混凝土利用輸送設施,在預支撐模板上進行澆筑,當混凝土在澆筑到合適的位置之后,采用振動設備,大幅度降低混凝土密度,以此來達到圖紙的尺寸標準以及精度。

至此,PC構件制作完成,如圖2所示。

圖2 PC構件完成圖

3.2 有限元模型計算

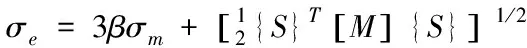

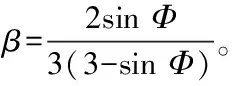

由于填料和地面呈顆粒狀,其壓力屈服強度遠大于抗拉強度和抗彎強度,同時靜水壓力不僅會引起巖土塑性體積變化,而且局部荷載也會導致塑性體積產生變化,因此本文利用彈塑性模型Drucker-Prager進行受力特性計算[5],因為Drucker-Prager模型中屈服函數考慮了流體靜水壓力的影響,所以計算過程中屈服準則,則引用Von Mises屈服準則[6],根據其準則原理,等效應力的計算式就可以寫為

(1)

假設令材料的屈服參數判定為σy=6CcosΦ/3(3-sinΦ),那么準則的表達式即可寫為

(2)

DP材料中,碰撞角Φf是根據實際情況來呈現構件體積膨脹尺寸的,如果Φf=0,土體不會發生膨脹變化,但假設取值為Φf=Φ,那么將會發生嚴重的膨脹變化[7]。

裝配式建筑構件結構的拉筋為HPB235級碳素鋼,因此采用一維桿單元進行模擬。假定PC墻體只有抗拉強度,但不考慮其壓縮和彎曲性能,因此在分析中將其視為線彈性材料;PC墻體被視為桿件,其材料為線彈性。實際計算過程中,引用ANSYS接觸單元,針對填料與連接條的接觸界面進行非線性狀態模擬,并采用庫倫準則調整兩種材料之間接觸面的受力性強度,根據計算結果進行進一步研究。

τf=σntanΦ+C

(3)

式中,將τf、σn分別描述成截面抗剪的強度以及法向正應力,因為灌溉的構件和拉筋之間的粘接力C低于建筑土體之間的粘接力,那么就有取值C=0,Φ表述為界面摩擦角。本文將Φ設置為35度,實際操作過程中,當出現連接節點剪應力低于剪切強度時,即可得知兩種材料之間的接觸面呈現出一種粘結狀,反之剪應力高于剪切強度時,就會使界面產生滑移,連接不穩定,因此可根據接觸面狀態來判定材料的連接狀態,避免連接后出現構件破碎等情況[8]。

界面摩擦滑向示意圖如圖3所示。

圖3 界面摩擦準則

3.3 計算構件結構以及材料參數

以建筑工地用雙面增強PC構件為計算模型,其廣義幾何參數為:填土高度9.6m,擋土墻寬度20m,道路縱截10m,地基土的計算深度為10m,而基礎計算的寬度則為擋土墻寬度2倍,就是40m,實現對稱結構的分析。建筑土壤物理力學指標如表1所示。

表1 建筑土壤物理力學指標

在表1中,表示地基土和填土二者的主要物理力學標準,將其計算的區域劃分成21164個單元以及24948個節點,那么計算結構圖如圖4所示。

圖4 計算結構示意圖

4 受力特性數值模擬

4.1 樣本構件參數確定

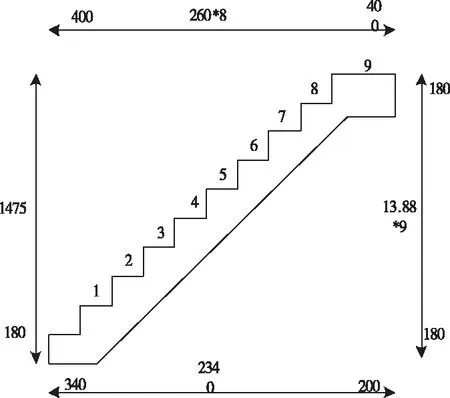

以預制PC構件樓梯為例,該構件為預制裝配式混凝土PC構件-樓梯,作為某裝配式的別墅豎向通道部件,具體如下圖5所示[9]。

圖5 PC構件樓梯立面圖

PC構件的自重是19.0kN;裝修的荷載:1.0kN/m2;恒荷載標準值gk=19/(2.88×1.2)=5.50kN/m2;活荷載標準值qk=3.5N/m2;荷載標準值Sk=5.5+3.5+1.0=10.0kN/m2;荷載設計值S=1.2×(5.5+1.0)+1.4×3.5=12.7kN/m2。

4.2 構件結構性能檢測

4.2.1 實驗目的

靜載測試以預制的PC構件樓梯舉例,對構件的受力性能進行了分析。首先將實測的荷載作用下的理論值與形變值進行比較,確認:樓板能否滿足設計荷載的標準以及最終使用的狀態總和。測試結果中,要根據PC構件的形變、儲存能力以及裂縫寬度的測量,確認試驗PC構件結構的力學性能。

4.2.2 試驗內容以及方法

為了能夠更好的測試構件的受力特征,將在實際仿真中采用短期靜載試驗,令構件在不同受力荷載的前提下進行測量。模擬實驗操作臺用三角鋼作為支撐,這樣即可令試驗零件,都處于正常工作的狀態,然后進行形變判定[10]。

首先根據構件的強度特性和試驗要求,在構件兩端的中心位置設置4個變形測量點,采用藍牙4.0遠程適配器,為了實時監測構件在不同載荷下的變形,在樓梯構件的頂端與底端,分別放置一個監測器,目的是為了能夠實時獲取出連接過程中,因受力而產生的裂縫等信息,這樣在保證裂縫沒有達到極限承受值基礎上,完成構件連接。監測點布置圖像如上圖6所示[11]。

圖6 測點布置示意圖

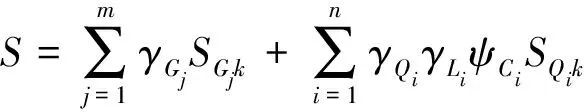

裂紋測量:記錄試驗荷載的作用下,PC構件的開裂時間以及位置的全過程,且在構件的表面作標記;利用djck-2裂縫寬度儀[12](精度等級:0.01mm)測量構件寬度,并記錄風險點寬度變化,驗證儲存容量:根據構件的設計信息,理論上測試電壓、壓縮、彎曲、推力、扭轉、局部壓實、錨固和計算鋼筋的連接計算公式如下

(4)

根據上式計算結果得知,構件最高可加載取值為p=k×s-g=1.6×12.7-5.5=14.82kN/m2。

4.3 實驗結果分析

構件受力特性的詳細分析見表2所示。

表2 受力特性分析表

試驗的結果說明:

1)試驗荷載為9.74kn(荷載系數為1.20)時,構件的實測彎曲撓度為7.58mm<57.60mm(承載力標志);彎曲撓度:L/50=2880/50=57.6mm(L代表構件長度)。

2)實測最大的裂縫寬度要小于1.5mm(承載力的標志)。

3)在各級加載系數的荷載效應作用下,構件未出現承載力標志的特征。

5 結論

為了解決連接時因受力計算取值不精準而導致的失誤,本文提出裝配式建筑構件連接結構受力特性數值模擬分析方法。經仿真結果驗證,所提方法可以有效計算出受力特征的加載系數,使其可以精準連接,并具有較高適用性。