透明牙膏膏體損耗的分析與控制

笪成柱 張 恒

(淮安縱橫生物科技有限公司淮陰分公司,江蘇 淮安 223300)

引言

近幾年有關牙膏生產中膏體損耗的文章很少看見,國家對生態環境保護力度的增加以及企業不斷地降本增效,分析并控制牙膏生產中膏體損耗是很有意義的。針對透明牙膏生產過程中膏體的生產流程來分析膏體的損耗,主要出現在配料、投料、制膏、出膏、膏體輸送、灌裝、取樣化驗和留樣等工序,具體分析如下(僅以我公司的實際情況為例)。

1 配料損耗

1.1 計量器具不準

所有物料通過計量來配料。大多數工廠用電子秤來計量,但液料也有用流量計來計量的。計量器具不準造成的損耗往往不易被發現。

控制:電子秤用前要檢查進料口與計量桶是否過于緊密接觸,計量器具進行校正,防止秤的不準帶來計量的誤差。流量計要考慮到液料的溫度、粘度、密度等情況及時地調整參數,防止出現誤差。

1.2 有預包裝的大宗原料

碳酸鈣、二氧化硅、磷酸氫鈣、氫氧化鋁等原料供應商都是按照包裝規格進行預包裝,牙膏配料時常常是默認每袋的包裝規格量就是實際的重量,往往有的供應商控制得不好,誤差較大,甚至每袋都是負偏差。

控制:工廠在原料進庫時倉管員就要按比例通過抽查每包凈含量,使平均凈含量不低于包裝規格,如果低于包裝規格通知采購與供應商交涉,然后生產上按照實測的平均凈含量操作,差多少補多少。

2 投料損耗

2.1 拋撒、濺出

操作時要小心,緩慢加料,防止拋撒和濺出,造成損失。

2.2 少投料

投料時少投了其中的一種或幾種,這種幾率較小,但發生時就會造成質量事故。

控制:建立復核機制(配料和投料都要第二人進行復核并記錄,確認料的重量和已投狀態)。質保辦經常抽查現場待投料物料的數量和投料記錄。

2.3 容器管道的滯留和掛壁

包括計量桶、出料管道的滯留和掛壁損失。計量桶計量后出料,由于液體的粘性附著在桶壁和出料管道,造成每批200g~500g的損耗,所以計量桶出料閥門不要及時關,要滯后關,使液料盡量流盡。粉倉粉體的殘留約1000g。

3 制膏的損耗

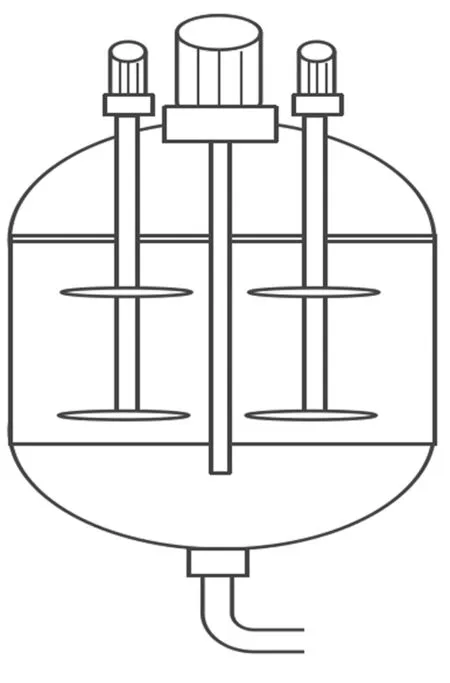

3.1 液料的掛壁和管道內的滯留(甘油、山梨醇、PEG、水等預混鍋,見圖1)

圖1

預混鍋的內徑尺寸:Φ800mm,高800mm,錐體高350mm,正常用到一半的高度。

=11111cm2

液料壁掛平均厚度約1mm,物料70%山梨醇1.286g/cm3,甘油密度1.263g/cm3計,丙二醇密度1.036g/cm3,PEG400密度1.112g/cm3。

山梨醇液料掛壁殘留量=11111×0.1×1.286=1428.8746g(≈1.43kg)

同理甘油液料掛壁殘留量=11111×0.1×1.263=1403.3193g(≈1.40kg);

丙二醇液料掛壁殘留1.15kg,水掛壁1.11 kg。

此處預溶處損耗取最大約3 kg。

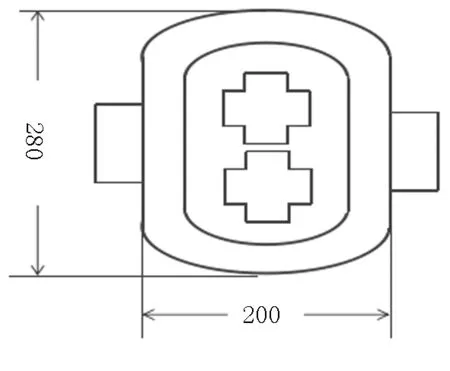

3.2 制膏機內膏體滯留(見圖2)

圖2

3.2.1 制膏機型號:ZG700,內徑:Φ1084mm,下封頭,中間軸:Φ800×1500mm,兩個高速攪拌軸:Φ50×1200mm,兩個分散盤:Φ320mm。

底總內表面積約1.398m2,膏體掛壁平均厚1cm,透明牙膏膏體比重視為1.3g/cm3。

則掛壁重量為1.398×10000×1×1.3÷1000=18.174kg≈18.2 kg

3.2.2 制膏機型號:ZG1300 內徑:Φ1300mm 下封頭,中間軸:Φ800×1500mm 兩個高速攪拌軸:Φ50×1200mm 兩個分散盤:Φ320mm。

底總內表面積1.934m2,膏體掛壁平均厚1cm,透明膏體比重視為1.3g/cm3。

則1.934×10000×1×1.3÷1000=25.142kg≈25 kg

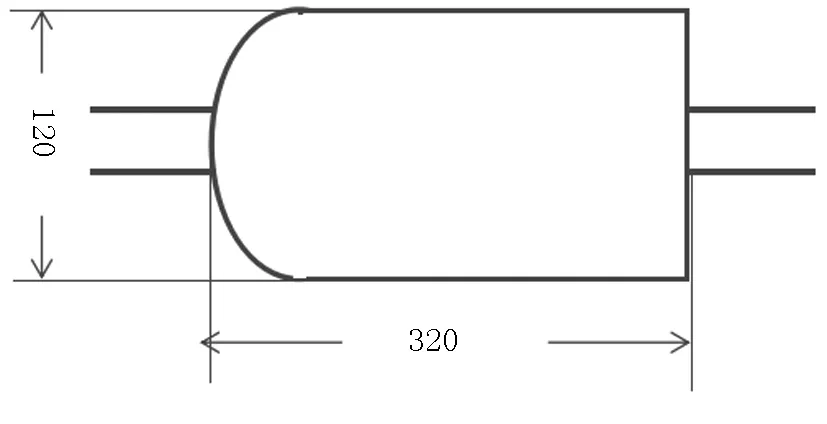

3.3 出膏泵內膏體滯留(見圖3)

圖3

PN50型出膏泵余量體積0.65L×1.3=0.85kg

3.4 過濾器內膏體滯留(見圖4)

圖4

過濾器1Φ120×320 πr2·l×ρ=3.14×6?×32×1.3=4702.464g≈4.7 kg

過濾器2Φ100×320 πr2·l×ρ=3.14×5?×30×1.3=3061.5g≈3.1 kg

3.5 管道 Φ50內膏體滯留

長140+350+250+110=500cm

πr2·l×ρ=3.14×2.52×500×1.3=12756.25g≈12.76 kg

3.6 制膏抽真空水和香精的損耗

因制膏的長時間抽真空,帶走了水氣和香精造成損失。透明牙膏配方中水的含量是較少的,經驗值在3~5kg/鍋左右,取4kg/鍋。

4 出料

出料前每鍋膏體的取樣化驗約100~200g(計算時忽略);第一鍋出料的管道及泵的沖頭膏體約18kg;移動儲罐和灌裝機沖頭膏體約5kg。一批結束后制膏系統的膏體殘留詳見第三部分制膏的損耗;

控制:盡量將制膏系統的水分控干,減少沖頭膏體的損耗;杜絕非正常的少投料或意外泄漏等情況造成的損失。

5 灌裝系列的膏體損耗

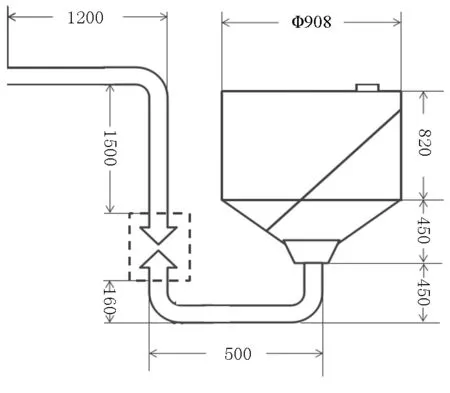

5.1 移動儲罐內膏體殘留(見圖5)

圖5

5.1.1 700型

(1)Φ980 高820mm 椎體高450mm。

=26862cm2

膏體掛壁厚5mm,透明膏體比重視為1.3g/cm3。

26862×0.5×1.3=17460.3g≈17.5 kg

(2)淌板:(260+60+60)×1100÷10=4180 cm2

淌板

4180×0.5×1.3=2717g≈2.7 kg

考慮正反兩面故2.7×2=5.4 kg

(3)DN50出膏泵約損耗0.85kg。

(4)管道:Φ50 長28+50+16+150+120=356cm

πr2·l×ρ=3.14×2.52×356×1.3=9082.45g≈9.1 kg

計:17.5+5.4+0.85+9.1=32.85kg

5.1.2 1300型Φ1180,高900mm,椎體高540mm。

=35706.8cm2

罐損耗:35706.8×0.5×1.3=23209.42g≈23.2 kg

淌板同上。

管道總長370cm。

πr2·l×ρ=3.14×2.52×370×1.3=9439.625g≈9.5kg

泵損耗約0.85kg,淌板約5.4kg。

計:23.2+5.4+0.85+9.5=38.95kg

5.2 灌裝機斗內膏體殘留(見圖6)

圖6

=8350cm2

8350×0.5×1.3=5427.5g≈5.5kg

彎頭、泵閥、噴嘴損耗約0.5kg

管道Φ40長120cm

πr2·l×ρ=3.14×22×120×1.3=1959.36g≈2.0kg

計:5.5+0.5+2.0=8 kg

5.3 灌裝次品以及取樣化驗和留樣

根據批量和規格算(略)。

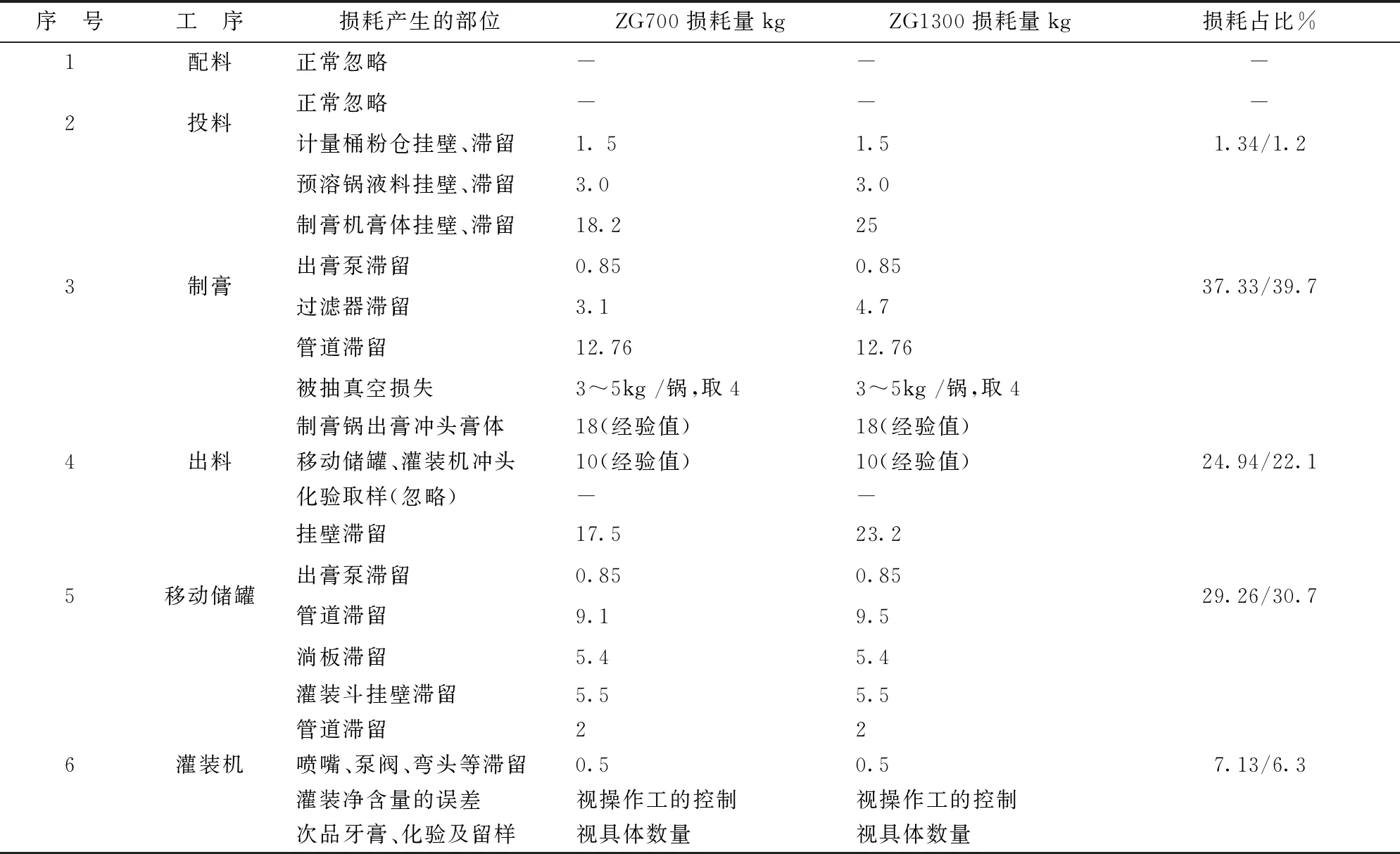

綜上,可以列出透明牙膏的膏體在ZG700和ZG1300制膏系統中的膏體消耗情況。見表1。

表1

6 結論

①透明牙膏的膏體比重取1.3g/cm3,若用700制膏機和移動儲罐,整個膏體理論損耗(按1鍋算,下同)為112.26kg。若用1300制膏機和移動儲罐,整個膏體損耗為126.76kg。

②正常生產中大多數工廠都會鏟壁、甩軸,故管道滯留、沖頭膏體是膏體損耗的主要方面,所以如果能控制好沖頭膏體,想方設法排出空管道中的水分和結束時管道中的膏體,就會大大降低膏體的損耗,提高膏體的得率。

③斜體字內容為隨鍋數的增加而增加的變量因素,根據產量相應考慮。

④忽略操作工工藝時間對膏體損耗的影響。其他不同比重的膏體相應計算。

⑤灌裝時控制好凈含量的誤差和次品牙膏的數量也是減少膏體消耗的一個重要步驟。

⑥從損耗占比看制膏占4成,移動儲罐占3成,沖頭膏體占2成,灌裝占1成。

參考文獻(略)