汽車用第三代高強鋼QP980耐蝕性研究

吳玉瑞 湯佳慶

(1.上海汽車集團股份有限公司乘用車公司,上海201804;2.上海凱密特爾化學品有限公司,上海201315)

1 前言

隨汽車輕量化要求的日益提高,超高強鋼越來越多地應用于汽車車身結構件中[1],以QP980為代表的第三代汽車用鋼同時兼具了高強度和高塑性的優點,對于強度要求較高且形狀相對復雜的零件尤其適用[2-3],常應用于座椅橫梁、門檻內外板、A/B柱加強板、縱梁加強板等結構件。

QP980應用于車身結構件時,需經過涂裝處理,其在涂裝前處理過程中的耐腐蝕能力直接影響了后續涂層附著力及整車防腐性能。隨著環保要求的逐漸加嚴,傳統的磷化前處理涂裝工藝需處理大量磷化渣及鎳、鉻、鋅、錳等重金屬的排放,廢水處理成本較高,其應用逐漸受限。新型的硅烷處理工藝隨之產生,并逐漸被各大主機廠接受,成為汽車涂裝前處理的重要方法[4]。不同于磷化處理中大量磷酸液的使用,硅烷處理以有機硅烷為主要原料,利用氟鋯酸與硅烷水解反應生成的ZrO2和SiO2三維網狀化合物附著在鋼件表面,起到增加鋼件表面耐蝕性和增加漆層附著力的作用。因此,硅烷工藝中廢水處理更容易,無磷化渣產生,易于滿足當前日益加嚴的環保要求[5]。兩種前處理機理的區別導致其工藝流程也有較大區別,磷化工藝的一般流程為預脫脂、脫脂、水洗I、水洗II、表調、磷化、水洗、后處理。硅烷工藝的前四道工序與磷化相同,但第五道工序仍為水洗III,且接近于純水洗,槽液內氧氣含量充足。因此,相對于磷化中的表調工序(pH約為8.5~9.5),水洗III工序易導致零件表面銹蝕,隨后的硅烷工藝相對于磷化的酸性更弱,形成的硅烷膜也更薄,因此,其除銹能力及在后續水洗中的防銹能力相對于磷化工藝較弱。由此可得,硅烷工藝雖然在工藝和環保方面有明顯的優勢,但其防腐能力相對于傳統的磷化工藝略弱,對于易銹蝕的鋼件在使用該工藝時需格外關注。

在實際應用中發現,QP980相對于其它先進高強鋼在硅烷前處理時在水洗III后硅烷前極易銹蝕,且在后續的硅烷和電泳處理中無法消除,對生產造成很大的影響。為此,將深入研究QP980與硅烷處理工藝的適配性,及造成QP980相對于其它鋼種易銹蝕的原因,進而希望與鋼廠合作開發一種與硅烷處理更適配的新型QP980,使其滿足汽車行業的輕量化、節能環保的要求。

2 試驗材料及方法

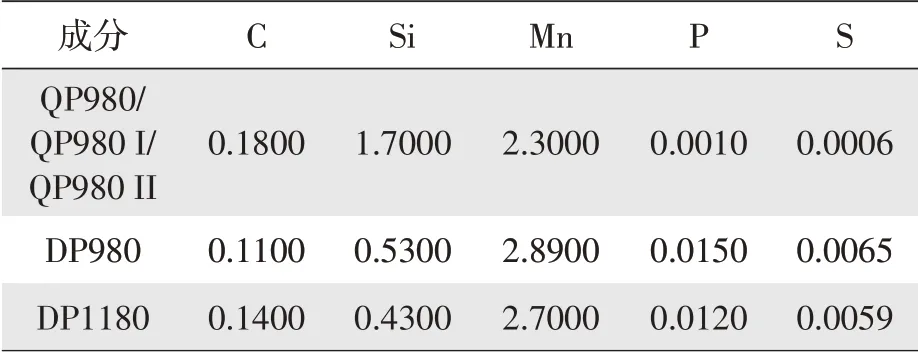

試驗選用材料為目前在量產應用的QP980超高強鋼,其化學成分如表1所示。同時在保持化學成分和其它工藝參數的條件下,鋼廠通過提高連續退火工藝中均熱階段的氧勢PO,獲得兩種改進型的QP980,分別記為QP980 I和QP980 II。3種QP980的力學性能如表2所示(取樣方向為橫向)。同時為了與其它常用超高強鋼的耐蝕性進行比較,同步比較了DP980和DP1180在相同硅烷前處理條件下的表現。

表1 QP980化學成分(質量分數) %

表2 3種QP980性能參數

由于生產中銹蝕發生在脫脂后的水洗工位,為了驗證QP980和改進后的QP980在硅烷工藝下的耐蝕性,試驗采用脫脂噴淋-噴水洗-浸水洗的工藝,通過改變浸水洗中易導致鋼件銹蝕的兩個主要因素防銹劑和pH,比較幾種超高強鋼在同一條件下出現銹蝕的時間,試驗所用試片尺寸為150 mm×70 mm。同時為了和實際生產環境更接近,分別采用QP980和改進QP980 I沖制成相同的零件,并隨整車進入涂裝線,比較兩者的銹蝕程度以及電泳后的附著力。

3 試驗結果

3.1 防銹劑和pH值對超高強鋼耐蝕性能的影響

試驗中固定脫脂后浸水洗的pH值(7.5,8.5,9.5,10.0),然后在同一pH值下調整防銹劑點數分別至0、3、6,記錄不同鋼種的生銹時間。生銹時間的判斷方法如下。

a.首先用肉眼粗糙地判斷板材的生銹時間(小于1 min以30 s計)。

b.然后重復試驗,每重復一次試驗,試驗時間減去1 min。

c.每次試驗結束后用肉眼觀察以及紙巾擦拭板材濕膜表面觀察是否有黃銹生成,若有黃銹生成,則生銹時間減去1 min,直至肉眼觀察不到銹蝕。

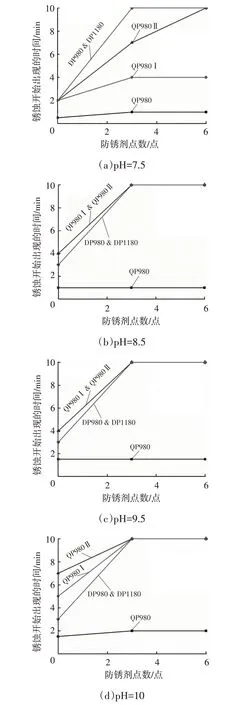

d.水洗時間最長為10 min,若經過10 min水洗仍未出現銹蝕,則生銹時間按10 min記。試驗溫度為30℃(由于脫脂溫度為50℃,水洗溫度不會低于30℃),空氣相對濕度為40%。各鋼種在不同pH值和防銹劑點下的測試結果如圖1所示。

圖1 各鋼種在不同pH值和不同防銹劑含量的水洗液中銹蝕時間

由圖1可得,不同鋼種的銹蝕特征受pH值和防銹劑的影響差異很大。在與實際生產相接近的pH值下(圖1a),當防銹劑點數由0增加至6時,QP980的銹蝕開始出現的時間僅從0.5 min增加至1 min,明顯低于實際生產從水洗III到硅烷槽的過渡時間(約2 min)。而其他鋼種在無防銹劑時銹蝕開始出現時間已達到2 min,隨防銹劑點數增加至3(與實際生產接近),改進型QP980 I由2 min增加至4 min,QP980 II增加至7 min,均超過實際生產需要的過渡時間。繼續增加防銹劑點至6時,QP980 I的銹蝕出現時間幾乎沒變,QP980 II經10 min水洗仍未出現銹蝕。DP980和DP1180在無防銹劑時的表現與兩種改進型QP980相似,約2 min時出現銹蝕。當增加防銹劑后,均未出現銹蝕。當水洗pH值由7.5逐漸增加至9.5時,由圖1b和圖1c可得,即使增加防銹劑的點數至6,QP980經1 min水洗后均發生銹蝕。而QP980 I和QP980 II在無防銹劑下銹蝕時間已增加至4 min,當增加防銹劑后,整個試驗周期內均未出現銹蝕。DP980和DP1180的表現與兩種改進型的鋼種表現相似,除了無防銹劑時的銹蝕出現時間要更早1 min。而當水洗pH值繼續增加至10時,QP980在無防銹劑時的銹蝕時間僅由1 min增加至1.5 min,隨防銹劑的加入,銹蝕時間略增加至2 min。兩種改進型鋼種QP980 I和QP980 II的初始銹蝕時間由4 min分別增加至5 min、7 min,隨防銹劑的加入,整個試驗周期內均未生銹。DP980和DP1180的變化規律與pH值為8.5和9.5時相同。

由以上可得,QP980受pH值和防銹劑的影響很小,在pH低于10時,其銹蝕出現時間均未超過1 min,只有在強堿環境(pH≥10)下才有可能增加至2 min。而QP980 I和QP980 II的防銹能力明顯優于QP980,即使在接近于中性環境(pH=7.5)下,其銹蝕出現時間也已超過實際生產需要時間,且當pH值增加時,幾乎無銹蝕出現。DP980和DP1180的防銹能力也明顯優于QP980,當無防銹劑時,其防銹能力與QP980 I和QP980 II相當或略低;當加入防銹劑后,兩種DP鋼種在各pH下均無銹蝕產生。

3.2 不同鋼種零件級別的耐蝕性能

為了更準確地反映實際工業生產中零件在經過涂裝車間時的銹蝕行為,進一步開展了零件級別的試驗。以某車型中擬采用QP980材料的車身零件為研究對象,分別使用QP980和改進QP980 I型沖壓成型。將兩種材料制成的零件分別固定在白車身上,隨車進入涂裝車間進行全流程的水洗硅烷和電泳,在水洗III后記錄零件表面狀態,并在電泳后測量漆層附著力及零件耐鹽霧試驗性能。需要說明的是,QP980 II雖然由3.1部分可得防銹能力均優于QP980和QP980 I,但該材料在實際生產時易出現波動性,不適合后續的穩定量產,所以這里未對該材料繼續進行試驗。

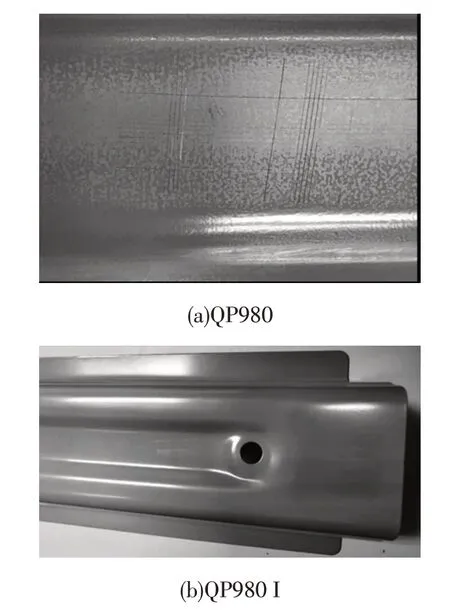

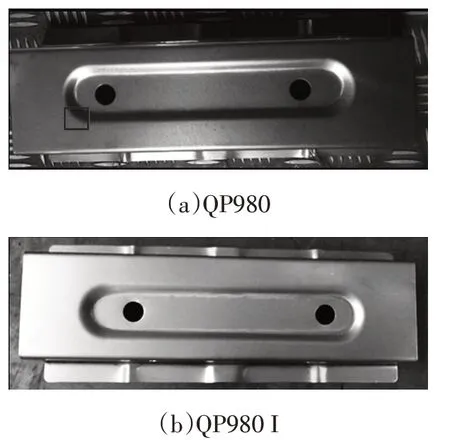

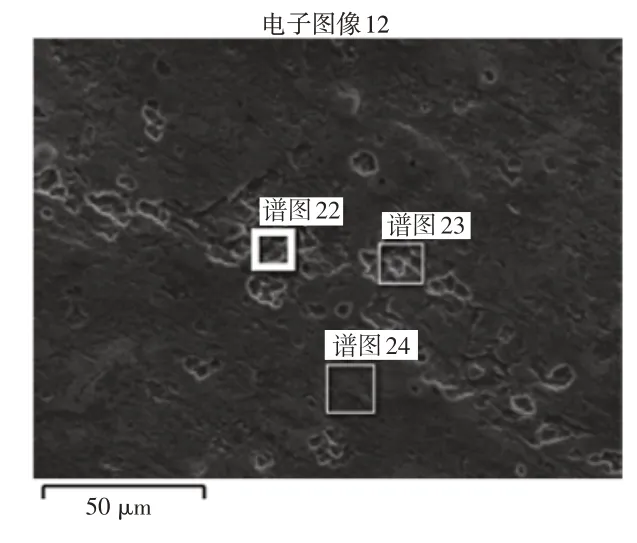

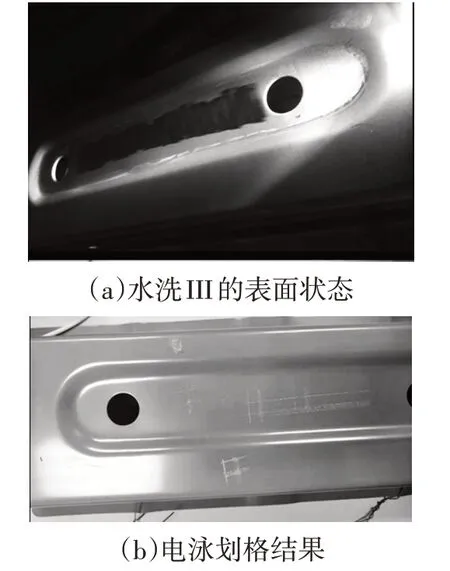

兩個零件經水洗III后的表面狀態如圖2所示,由QP980沖制成的零件表面明顯發黃,而QP980 I沖制的零件表面狀態良好,無銹蝕產生。采用掃描電鏡對圖2a方框區域進行分析可得,發黃區域有明顯腐蝕坑,表面含有大量氧元素,如圖3和表3所示。兩零件繼續電泳后通過劃格試驗測得其漆層附著力如圖4所示。經劃格后,QP980零件漆層剝落嚴重,附著力約為G3級,QP980 I零件無漆層剝落,附著力達到G0級,滿足生產要求(要求為G0-1級)。

圖4 零件經電泳后劃格試驗結果

表3 譜圖22區域各元素(質量分數) %

圖2 零件經水洗III后的表面狀態

圖3 發黃零件(圖2a方框區域)掃描電鏡圖

由以上可得,QP980和QP980 I沖制成的零件銹蝕性能差異很大,QP980零件出現明顯銹蝕現象,且影響電泳后漆層的附著力,導致零件不滿足生產要求。改進QP980 I型零件在整個水洗硅烷過程中均未發生銹蝕,且電泳漆后的漆層附著力滿足生產要求。

4 討論

由第三部分的板材和零件級別的試驗可得,QP980相對于改進型QP980I、QP980II及DP980、DP1180在硅烷處理中更易銹蝕發黃,耐腐蝕性能更差,這主要是由于QP980高Si、Mn的成分體系導致的。由于Si、Mn元素較Fe更容易氧化,在材料生產過程中,主要是連續退火過程中的均熱階段,Si、Mn元素在鋼板表面形成一層氧化層,以顆粒狀形式存在,這層Si、Mn氧化物在隨后的高氫冷卻過程中更難以被還原。當鋼板脫脂水洗后暴露在空氣時,Si、Mn氧化物顆粒與基體形成原電池,電位差的存在導致鋼板表面發生銹蝕。

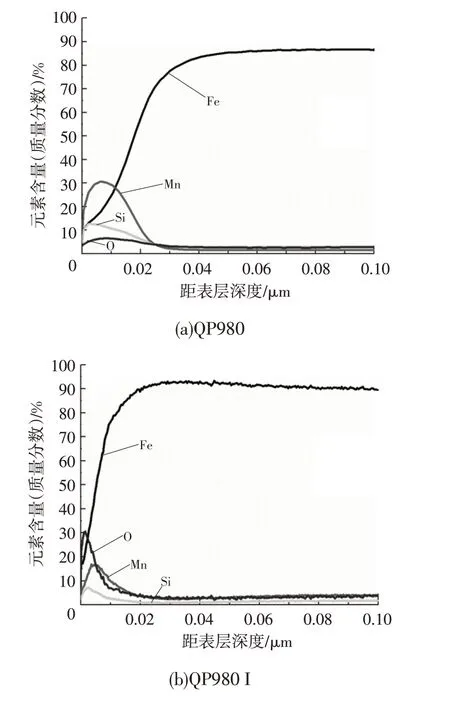

在保持化學成分和其它工藝參數不變的條件下,提高連續退火工藝中均熱階段的氧勢PO2后,可降低表層Si、Mn元素的含量,如圖5原始狀態QP980和改進型QP980 I表面元素深度分布圖所示,使Fe在鋼板表層發生氧化而將Si、Mn氧化抑制在次表層。這樣在隨后的高氫冷卻過程中,最表層的鐵氧化物可被還原成金屬鐵,最終在鋼板表面形成一層近似純鐵層,其耐腐蝕性能較常規表面有顯著提高。在零件級別的試驗中,對出現生銹的QP980零件表面部分區域進行打磨后再次進行隨車試驗發現,打磨區域未發黃,未打磨區域仍有明顯發黃,如圖6a所示。零件電泳后的劃格試驗結果如圖6b所示。打磨區域無漆層剝落,符合生產要求(要求為G0-1級),未打磨區域漆層剝落嚴重,不滿足生產要求,這也進一步地說明引起銹蝕的主要因素是零件表層合金元素富集區域的存在,當去除表層富集層后,其防腐蝕能力顯著提高。

圖5 板材表層元素深度分布

圖6 QP980零件表面部分區域打磨后經

5 結束語

汽車用第三代超高強鋼QP980在硅烷處理時在水洗III后硅烷前易發生銹蝕發黃,并影響電泳后的漆層附著力,這主要是由于QP980高Si、高Mn合金元素的成分體系導致的。當改進生產工藝中的氧分壓,降低表層合金元素和氧化物富集后,可顯著提高QP980的防腐蝕性能。通過模擬比較原始狀態QP980和改進QP980 I型材料在不同水洗環境下的防腐試驗以及實際車身零件在硅烷-電泳涂裝車間的表面狀態和漆層附著力表明,改進QP980 I型的防腐蝕能力相對于原始狀態的QP980顯著提高。