汽車門內護板智能化生產模式研發

方志彬 焦楊 楊帆 安慧 陳霏 聞向陽

(長春富維安道拓汽車飾件系統有限公司,長春130033)

1 前言

傳統的汽車門內護板是汽車內飾件的代表產品之一,相比較其它產品來說有需求量大、原材料和成品庫存多、工藝流程復雜、手工勞動密集、不易實現自動化生產等特點[1]。主要工藝包括注塑工藝,如主框架、上框架、中插、扶手、雜物斗等骨架的生產,其中部分產品,如中部插件和扶手,采用了預裁軟質小面料常壓合模注塑技術(Precutting Small Soft Skin Close Mould Technology,P3SC),完成軟質面料一次性注塑鑲嵌;包覆工藝包含了真空成型(陽模成型、陰模成型)和噴膠、滾膠后的復合翻邊;澆注工藝主要應用在骨架發泡、骨架與表皮一次發泡成型等工序;沖切工藝主要用在上框架、本體沖孔等工序;總成裝配包含了預裝配、焊接(超聲波焊接、熱鉚焊接)、總成裝配、成品檢測等。

本次研究的門內護板生產工藝流程如下所述:主框架為注塑后進行沖切和裝飾條熱鉚焊接,上框架為注塑后進行真空成型、翻邊和沖切,雜物斗在注塑后進行沖切,中插為注塑后將軟面料進行復合,扶手為注塑骨架發泡、發泡后進行真空成型、翻邊,在預裝工序完成主框架、上框架、雜物斗、中插、扶手等部件的裝配,之后進行總成焊接、總成裝配和檢測。

為了靈活適應當下車型更新換代快、配置多等特點,同時也為了適應“智能制造”的生產模式,汽車門內護板的生產布局突破傳統的單產品專機生產模式,按照不同生產工藝單元進行模塊化布局,實現多產品柔性化生產,提升工藝設備使用效率。

整體生產平面依照工廠布局的10大原則(相鄰、充分利用立體空間、統一、最短距離、物流順暢、減少存貨、便于信息流動、安全、環境美觀和靈活機動)和4大方法(工藝流程法、產品布局法、混合布局法、相關分析法)進行規劃設計,整體目標是有效利用廠房地面、空間和生產設備(空間利用率>40%、道路資源占比<20%、生產區域占比>60%),同時整體布局還要便于日常生產管理需求[2]。

2 注塑單元集中修切下件后空中智能存儲配送模式

注塑單元采用獨立生產區域布局,由于注塑生產時需要吊車進行模具換模,所以對廠房有具體要求,如注塑模具維修地面承重要求>10 t/㎡、注塑機地基按照具體機型需求進行設計(如1600T級注塑機地面承重為11 t/㎡,900T級注塑機地面承重8 t/㎡,建議使用混凝土密封固化地面)、廠房高度建議>12 m、天車基座滿足50 t起重需求,同時注塑機使用的電量、壓縮空氣、冷卻水都比較大,都要根據具體注塑機數量進行匹配。

門內護板的大部分組成部件都涉及到注塑工藝,所以注塑布局、生產過程和產品的儲存模式直接影響到生產廠房的面積利用效率。本項目中注塑機生產布局采用集中修切下件模式,同時根據注塑機的型號進行分類,如1600T注塑機在一個區域、1000T注塑機在一個區域,此種模式打破傳統一人一機的生產運營模式,本項目14臺注塑機設計為2個集中下件點,如圖1所示(集中下件點的數量根據注塑機數量和工藝模式具體設計),為了減少直產人員,在注塑生產區應用多項自動化技術,如料耙自動修剪、光纖激光打碼、自動化注塑鑲嵌等。通過同型號注塑機單元化、集中修切下件、自動化技術的應用,與傳統注塑機縱向平行排列獨立下件相比注塑區生產面積節約20%、直產人員效率提升29%。

圖1 注塑區生產平面布局

傳統注塑件儲存模式為器具地面存儲,為了提升生產廠房面積的利用率,注塑件采用智能積放鏈進行空中存儲,儲存模式為雙吊點掛具。在集中修切下件點,操作者將其裝入雙吊點掛具中,之后操作人員將器具內的產品信息寫入射頻識別卡(Radio Frequency Identification,RFID),積放鏈通過識別雙吊點掛具上的RFID,將裝有注塑件的雙吊點掛具送入設定軌道。同時MES與WCS進行系統對接,下件按照生產線需求直接由智能積放鏈配送到使用點,使用點設計有緩存軌道,能同時到達多種產品的雙吊點掛具,以保證使用點對不同配置需求。積放鏈能實現注塑件的智能化存儲與配送,使庫區內的存儲信息實時化,同時還能節省廠房的地面使用面積,提升廠房的空間利用率。注塑積放鏈如圖2所示。

圖2 雙吊點掛具積放鏈

本次研究的門內護板主框架、雜物斗、上框架骨架、中插骨架、扶手骨架均采用上述模式完成。

3 包覆生產單元自動化、信息化生產模式

包覆件目前在汽車內飾應用比較廣泛,主要作用是提升了內飾的裝飾性和舒適度。包覆工藝分為一次包覆和二次包覆,傳統包覆多為一次性包覆,即一次性就可以完成包覆(含真空成型工藝)。二次包覆是在骨架上先粘貼一定厚度的海綿,根據骨架型面修剪后再覆上表皮層,多適用于有特征線及軟硬要求不同或者型面比較復雜的零部件。二次包覆效果更佳,但由于增加了工序,成本相對較高[3]。本文研究門內護板項目的3個包覆件上框架、中插、扶手都是通過一次性包覆工藝完成。

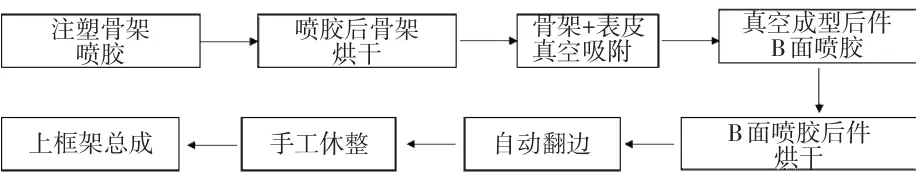

包覆工藝涉及的原材料主要有注塑骨架、軟質護面和粘接劑,根據客戶需求及車型對材料的定位進行選擇,比如軟質護面包括真皮、PVC、PU、發泡層、泡沫、PET等,粘接劑也分為溶劑膠、水性膠和熱熔膠等。以上述框架為例,制造工藝過程如圖3所示。

圖3 門內護板上框架工藝過程

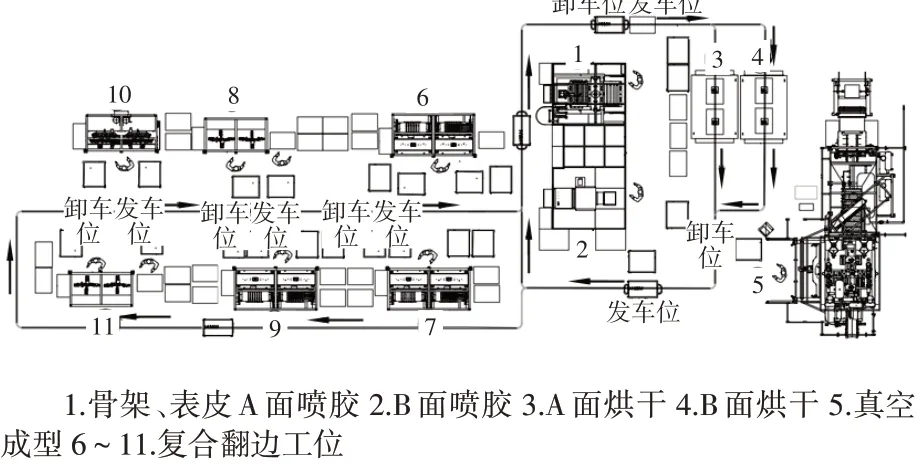

針對此類產品生產流程,傳統生產方式為人工持噴槍進行噴膠、人工負責半成品的轉運、人工包覆翻邊修整等。近幾年隨著自動化與信息化技術的快速發展、人工費用的增大以及客戶對產品生產過程工藝一致性、產品質量要求的不斷提升,傳統人工生產的弊端不斷凸顯,如噴膠量穩定性差、包覆件質量不穩定等。本次研究的門內護板項目3個包覆件采用了一種全新的智能化生產模式,噴膠工序采用機器人自動噴涂,同時將噴膠工序設計為快速換模形式進而實現多產品柔性生產。烘干爐采用“雙開過廊式”的爐腔設計,便于烘干的物料器具在其工序實現自動化轉運。整個包覆生產單元各個工序通過自動導引運輸車(Au?tomated Guided Vehicle,AGV)與MES進行對接,完成了包覆生產單元內部各工序間的物流自動化傳遞,實現了同一單元完成上框架、中插、扶手3大件的包覆柔性化生產。包覆生產單元的生產平面布局如圖4所示。

AGV的運行轉運軌跡如圖4中箭頭方向

圖4 門內護板包覆生產單元平面布局

生產線路1(上框架)為1、3、5、2、4、6/7;生產線路2(中部生產)為1、3、8、2、4、9;生產路線3(扶手生產)為1、3、5、2、4、10/11。

各工序間采用潛伏式AGV背馱器具,按照MES傳遞給AGV控制系統的生產信息自動化運行。AGV系統會根據訂單計劃及噴膠胎模的更換,自動識別并轉運對應的物料器具,同時能確保包覆單元各個工藝加工后物料的先進先出,進而保證膠水的開放時間、烘干時間等工藝要求,降低產品開膠風險。

包覆單元的噴膠工位具備5~10 min快速換模功能,采用4臺AGV負責11點工序間的自動傳遞功能。相同條件下整體投資節約30萬元左右,每班節省2人。

4 利用AGV實現總成裝配前二次加工件的智能化存儲與配送

針對本次研究的門內護板項目的上框架、中插、扶手、雜物斗等自制二次加工件,集中建立無人倉儲庫區,利用AGV和WCS系統實現智能化存儲與轉運。AGV采用全向舉升形式,線路導航為二維碼模式,如圖5所示。無人倉設計2個入貨口和2個出貨口,出入貨口安裝對射掃描裝置,實現對出入器具的RFID進行自動識別,進而智能化控制無人倉內貨物的數量及種類。無人倉入貨口的滿箱物料器具由倉外物流轉運AGV送至無人倉指定位置,之后由倉內AGV按照WCS和AGV群組控制系統的交互信息結果將其轉運到指定位置,倉儲區排列采用“2+1”存儲模式,即每2排器具之間留出1條轉運通道,如圖6所示。無人倉出貨順序根據生產需求由MES將信息傳遞給WCS后,再由WCS識別具體位置觸發AGV群組的調度控制系統,倉內AGV按照具體接受信息完成物料器具轉運,將其放到出貨的指定位置,之后由外部物流轉運AGV完成無人倉與裝配線2個生產單元之間的轉運,同時此AGV還負責將空物料器具送回至二次加工的下件區,如包覆成品區、沖切后區域等。

圖5 全向舉升式AGV

圖6 為器具車轉運模式

5 總成裝配生產模式研發

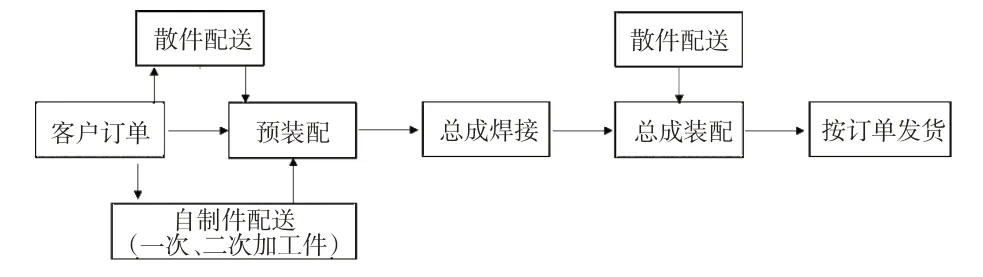

汽車門內護板總成裝配主要包括預裝配、焊接、總成裝配3大部分,生產模式為準時化生產,生產過程如圖7所示。

圖7 門內護板總成裝配過程

汽車門內護板預裝配設計有4種生產模式。

a.各種預裝件在預裝配線邊存放,預裝工序在仿形工作臺上完成,工序間物料傳遞為人工傳遞。此模式成本低、占地面積小、柔性程度較高、布局可臨時調整,適用產量較小、產品預裝配結構較簡單、同一品牌相似產品的混線生產,產品換代時工作臺根據實際情況延用或新做,工位數量可增加或減少;

b.各種預裝件在預裝配線邊存放,預裝工作在低速運轉的皮帶線上完成,此模式成本較低、工序間為自動傳遞,適用產量適中、產品預裝配結構簡單、同一品牌相似產品混線生產,產品換代時預裝皮帶線長度也可更改或直接延用;

c.各種預裝件在預裝配線邊存放,預裝工作在全自動倍速鏈托盤上進行,此模式生產效率高、托盤胎模仿形支撐充足,適應產品預裝工序復雜、多種產品混線準時化(JIT)生產模式,同時有利于生產過程信息化管理,倍速鏈上每個托盤的預裝配生產信息都能與MES系統進行鏈接,實現預裝生產過程的自動化、信息化和柔性化,但預裝物料配送仍采用批量配送的傳統模式。在產品換代時只需要將胎模進行重新加工制造,線體一般不需要變更。本生產模式中的自動化倍速鏈也可以采用無動力“卡拉酷力”模式預裝線,該種模式投資成本較低,為人機配合完成托盤的空滿運轉,采用一些輔助的滑動機構助力人工操作;

d.各種預裝配所需的零件采用單輛份配送模式如圖8所示,預裝工作在全自動倍速鏈托盤上進行,如圖9所示。此種方式適合產量大、配置多且裝配工序復雜的產品,在預裝物料配送和預裝過程都符合自動化、信息化、柔性化的需求,滿足未來智能制造“大批量個性化定制”的建設需求。

圖8 預裝配物料單輛份配送模式

圖9 預裝配自動化倍速鏈

本文研究的門內護板預裝配形式采用第1種模式,由于此項目預裝工序流較短,所以采用仿形工作臺完成,預裝配物料從散件庫和無人倉內由AGV根據訂單信息按需完成配送。

汽車門內護板總成焊接設計2種模式即專機焊接模式和柔性化焊接模式。

專機焊接模式(圖10)節拍快、效率高、焊點質量穩定性高,但不易改造、通用性差。適用產量大、匹配質量要求高的產品。

圖10 專用焊機

柔性焊接模式(圖11)基本由XY機械手、六軸機器人單獨或者組合而成,產品傳輸由自動化倍速鏈承載胎模完成,具體設計形式要根據產品的焊點形狀、數量、節拍等綜合指標進行。此模式適應多品種、配置多的產品混線生產,同時也適應智能制造的高度自動化、信息化、柔性化的需求。

圖11 柔性化焊機

本文研究的門內護板焊接模式采用專機焊接,由于所加工產品的產量大、節拍快且匹配質量要求高。為了適應新產品換型頻繁,提高焊接設備的利用率,將進一步研發可進行換模的專用焊機,在基于專機的基礎上具備快速換模功能,換模時間約為5~15 min/工位。

焊接后總成裝配設計可以采用工作臺和皮帶線2種生產模式。

a.工作臺總裝模式適應裝配方式簡潔、工位少、產量相對較低的產品。工裝簡易且成本低,工作臺形式主要有仿型支撐翻轉式、平面式、線棒支撐點式等;

b.皮帶線總裝模式具有通用性強、操作靈活度高等特點,適合總裝工位多、產量較大的項目,能實現工序間自動傳遞。

本文研究的門內護板焊接后總成裝配采用皮帶線模式,滿足了其焊接后總成裝配工序多、產量大且節拍快等需求。該項目總成裝備過程為單件流模式,生產過程信息由MES系統進行管理,總成裝配后的產品按照FIS訂單進行排序發貨。

6 結束語

智能生產不僅僅是簡單的無紙化、省人化、信息透明化,更應該是借助自動化、數字化、智能化等技術,以產品質量提升為首位,實現降本增效,提高產品競爭力[4]。

面對汽車門內護板制造工藝的復雜性,可以逐步完成智能化工廠的建設,從生產單元、生產線、生產車間、整體工廠進行逐級探索。本文涉及的注塑集中修切下件技術、激光打碼技術、自動化注塑鑲嵌技術、物料智能化存儲與轉運積放鏈技術、AGV在物料及生產工序間應用技術、自動化噴膠技術、柔性焊接技術、MES及WCS等信息管理技術等都是為未來建設智能化工廠做出的有益探索。