低成本高適應性配礦結構的探索與實踐

唐利霞

(安陽鋼鐵股份有限公司)

0 前言

在長流程鋼鐵生產過程中,煉鐵鐵水成本占總生產成本的 50%~60%,鐵水成本中原料成本約占60%,因此,優化燒結配礦、改善爐料性能,降低生鐵成本成為鋼鐵企業控制生產成本的關鍵,也是提高企業市場競爭力的重要支撐。2020 年以來,礦石資源的價格大幅度上漲,導致煉鐵成本大幅上升,面對嚴峻的市場形勢,優化燒結配礦結構,合理循環利用含碳、含鐵固廢,提高生產效率已成為鋼鐵企業提高競爭力的重要措施,安鋼根據不同爐機匹配模式,兼顧燒結產量和成本,通過優化燒結配礦,合理利用含鐵、含碳固廢,穩定燒結性能,實現了穩定高爐和降低煉鐵成本的目標。

1 現狀

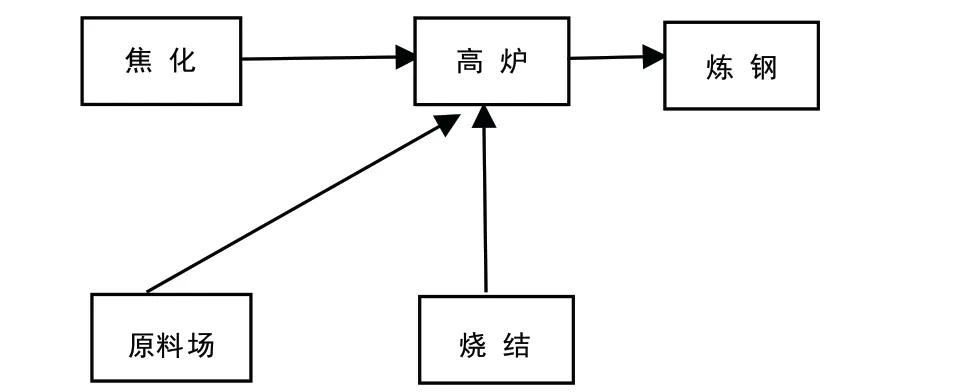

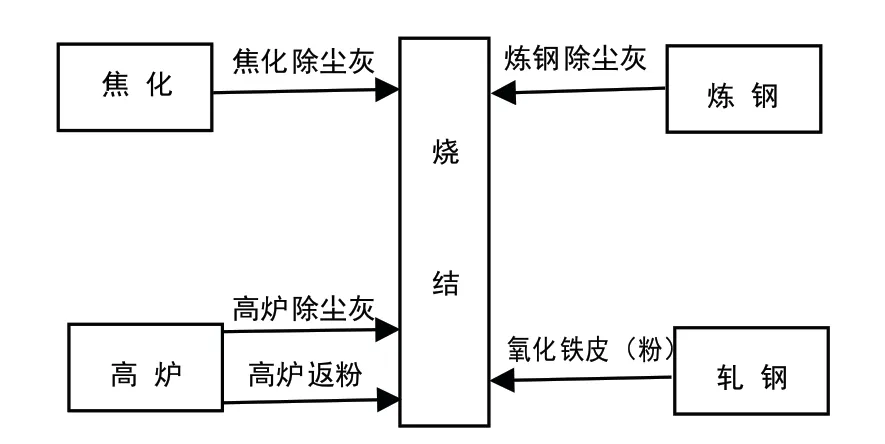

隨著新固廢法的頒布實施,對企業經營活動產生的固廢提出了新要求,從國內來看,長流程鋼鐵企業均采用固廢循環利用的處理模式[1-2],安鋼也不例外,具體冶煉工藝和固廢循環工藝分別如圖1、圖2 所示。目前,安鋼鐵前系統配備三臺燒結機(1×360 m2+1×400 m2+1×500 m2)和三座高爐(1×2 200 m3+1×2 800 m3+1×4747 m3)。隨環保形勢的日趨嚴峻,2019 年,安鋼鐵前系統3 機3 爐滿負荷生產天數不足一半,頻繁出現2 機3 爐、1機2 爐的生產情況。在此情況下,生產不確定性增加,燒結機生產開、停機頻繁,對于各種資源的消耗預算難以按計劃執行,給燒結鐵料資源采購、結構穩定帶來了巨大影響。另外,煉鋼除塵灰、高爐除塵灰和高爐返粉的循環使用難以產消平衡,進一步給燒結生產帶來了不利影響。

圖1 鋼鐵長流程冶煉工藝

圖2 鋼鐵長流程固廢循環工藝

由于2019 年燒結管控嚴格、產能偏低,高爐入爐燒結比例下調、球團塊礦入爐比相應提高,高爐爐料結構的變化造成入爐品位升高,爐渣比降低,爐渣中的鋁含量大幅升高,爐渣粘度流動性變差,高爐操作難度增大。為了更好的滿足高爐生產操作要求,需以礦石價效評價為指導,不斷優化燒結結構及配礦結構,開展低成本、高適應性的配礦結構探索。

探索和實施低成本高適應性配礦結構的生產運行模式,需要創新新型配礦模式,探索長流程生產中固廢和回收料循環利用實踐,做到清潔生產,變廢為寶。目的是使各種固廢和回收料清潔循環利用,配礦結構得到優化,高爐造渣制度更加穩定。

2 不同爐機匹配模式下的配礦結構研究

由于爐機匹配模式的不同,對燒結產量的要求不同,同時造成各種固廢和回收料配加模式不同,對配料結構的要求也不同,因此,針對不同的爐機匹配模式,并結合資源價效,制定了不同條件下的配礦結構S1-S6。

2.1 三機三爐條件下的配礦結構

三機三爐條件下,燒結產量可滿足70%以上的燒結礦入爐要求,燒結產量較高,消耗的固廢和回收料總量較多,而燒結噸礦固廢和回收料的配加比例不高。此時,燒結配礦結構主要以價效評價為指導,控制燒結礦的指標和性能,兼顧高爐造渣制度,具體結構見表1。

表1 三機三爐條件下的配礦結構 %

從表1 可以看出,由于在三機三爐條件下,對燒結提產的要求不高,配礦結構在保持結構穩定的基礎上,適當增加價效好的資源的使用量,主要是提高精礦的比例,精礦比例高達20%以上,回收料配比較為穩定。

2.2 兩機三爐條件下的配礦結構

兩機三爐條件下,燒結產量較低,配礦需要考慮燒結提產要求,另外還需考慮固廢和回收料配加比例升高對燒結礦指標和性能的影響。此時,選擇成球性能較好的精礦和粒度合理的粉礦,參照價效評價進行配礦結構優化,適當降低精礦配比,增加粒度較好的粉礦3 的配比,可以有效改善燒結過程和燒結礦質量,并兼顧高爐造渣制度,具體結構見表2。

表2 兩機三爐條件下的配礦結構 %

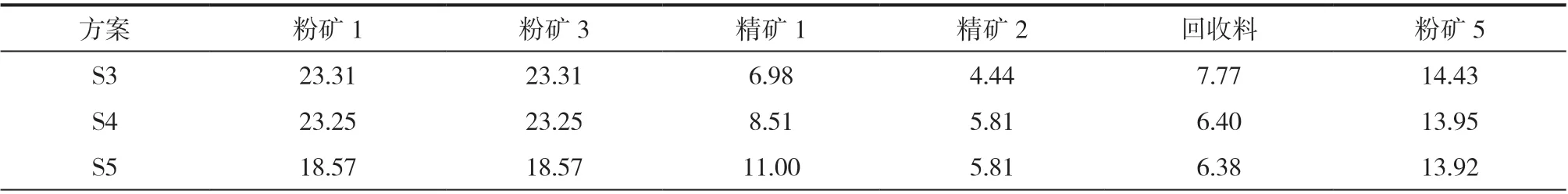

2.3 一機兩爐條件下的配礦結構

一機兩爐與兩機三爐情況較為接近,但各種回收料和固廢平衡更加困難,回收料對燒結的產質量影響較大。此時,燒結礦入爐低于60%,接近50%,還需要考慮入爐品位提高、渣量降低導致渣中的Al2O3大幅升高,應進行配礦結構優化來改善燒結礦的指標和性能,以及高爐爐渣性能,具體配礦結構見表3。

表3 一機兩爐條件下的配礦結構 %

在一機兩爐模式下,由于高爐球團入爐比例的大幅增加,高爐入爐品位顯著提高,爐渣比下降到270 kg/t 左右,渣中鋁含量急劇升高,達到17.0%以上,爐渣粘度升高、流動性變差[3-5]。為了改善爐渣的熔化性能和流動性,考慮調整燒結結構配加高硅鐵礦粉,來提高燒結礦的SiO2含量,降低燒結品位。因此,開始配加高SiO2粉礦5,使得高爐入爐品位下降到60%以下,渣比保持在300 kg/t以上,渣中鋁含量下降到16.5%以下。

3 實踐

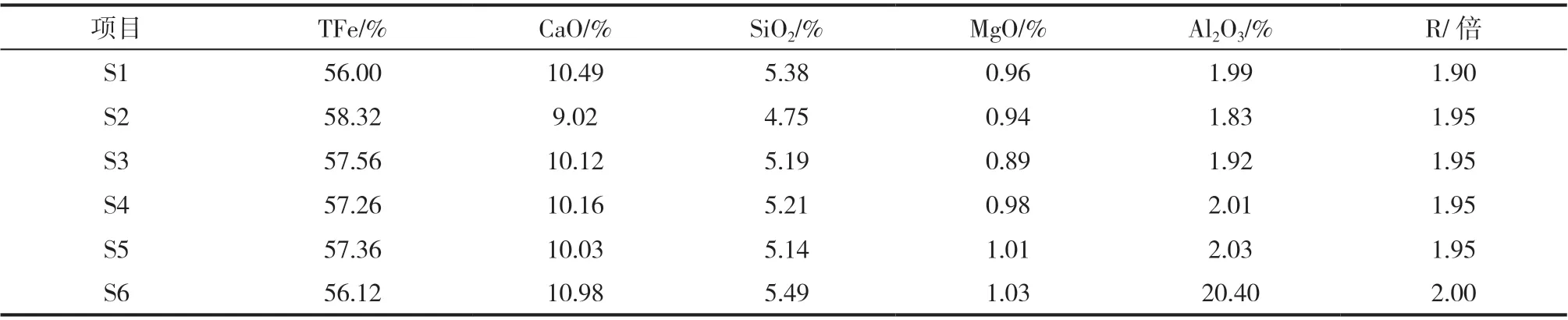

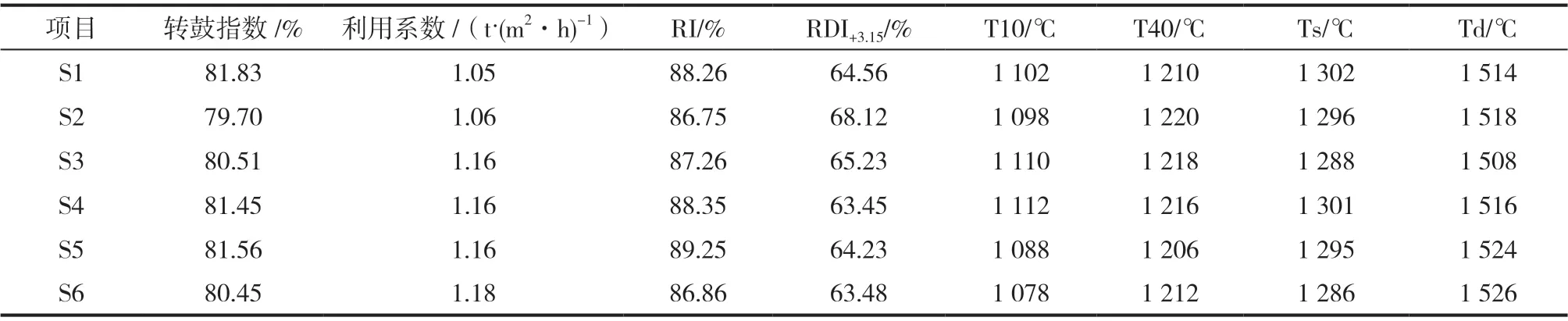

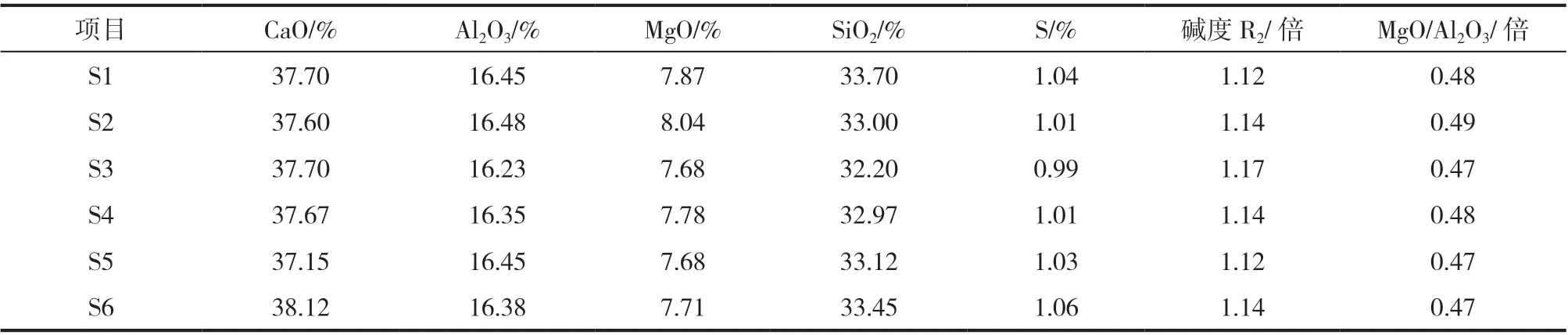

根據不同爐機匹配模式,優化各機組的配料結構,合理分配各種固廢和回收料,加強爐料混勻操作,精細化燒結機操作,實現了固廢和回收料在燒結工序的穩定配加,且基本實現了循環利用,達到產消平衡。燒結機穩產高產,指標性能穩定,燒結礦的成分和指標分別見表4、表5。高爐爐渣成分見表6。

表4 燒結礦成分

表5 燒結礦指標

表6 高爐爐渣成分

4 效果

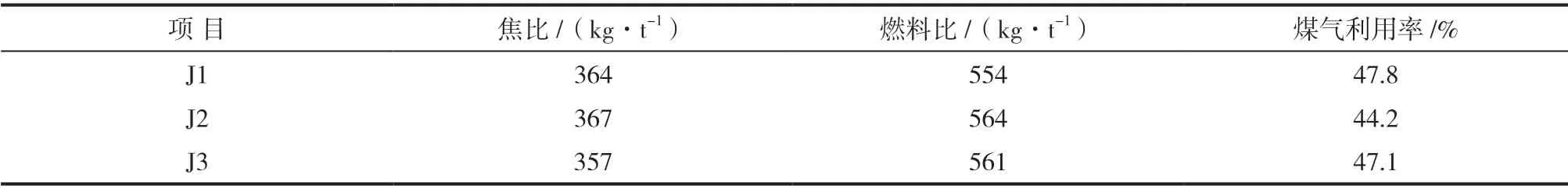

通過結合固體廢物和回收料循環利用來優化燒結配礦結構,保障長流程生產中固體廢物的零排放,使得安鋼全流程生產過程可控,生產經營良好運行,高爐各項指標良好(見表7)。

表7 高爐指標

2019 年共計消耗各種含鐵回收料28.77 萬t,其中高爐除塵灰10.71 萬t,品位約47.69%,煉鋼除塵灰6.83 萬t,品位約48.0%,氧化鐵皮(粉)8.09 萬t,品位約72.0%,據統計可節鐵增產共計16.48 萬t。考慮內部鐵水成本較采購廢鋼平均可降低100 元/t 左右,折算節鐵產生效益約為1 648 萬元。另外,2019 年消耗各種含C 回收料共計12.97萬t,預計可節約焦粉使用4.91 萬t。

結合不同爐機匹配,通過合理的優化配礦,既實現了各類含鐵、含碳回收料的綜合利用,也實現了價效較好資源的合理利用,在保證燒結機提產穩質運行的前提下,有效降低了燒結礦的成本,促進了高爐的穩定和生鐵成本的降低。

5 結束語

不同的爐機匹配對燒結礦產量的需求不同,這要求優化配礦時考慮降本和提產兩個方面的因素。結合生產實際,開展優化配礦,合理配加各類固廢和回收料,通過不同機組匹配運行,可以有效減少其影響。結合爐渣成分體系,適當調整配礦結構,調整燒結礦成分,實現了燒結機的提產穩質以及高爐的穩定低耗。