優化進口礦粉與釩鈦精粉比例提高燒結礦冶金性能的研究

秦洋洋,王 濤,劉正勇,張明遠

(重慶科技學院冶金與材料工程學院,重慶 401331)

釩鈦磁鐵礦是一種含釩、鈦、鐵和其它有價元素如鈧、鉻、鈷、銅、鎳等多種元素共生的復合礦,因而具有很高的利用價值[1,2]。在我國攀枝花-西昌地區蘊藏著相當豐富的釩鈦磁鐵礦,具有便于開采,價格低廉等優點[3-5]。根據現有研究成果可知,釩鈦燒結礦在冶煉過程中大量存在TiO2,易導致燒結礦結晶相中鈣鈦礦的出現,使燒結礦強度指標降低[6-10],并且其噸鐵渣量與普通燒結礦相比較大,高爐焦比較高,冶金性能低于普通燒結礦[11]。在實際生產中,多采用與富礦相配比的方式,提高釩鈦燒結礦的冶金性能,滿足高爐生產的需要[12-13]。

近來,國際鐵礦石價格大幅度攀升,我國對于進口鐵礦石較為依賴,許多鋼鐵企業生產受到限制。威鋼燒結生產中釩鈦精粉配比為10%左右,而攀鋼和承鋼基本能達到30%以上[14-15]。結合威鋼實際生產情況,為提高燒結礦質量、降低燒結生產成本,以及充分發揮國內釩鈦磁鐵礦資源優勢,在保證冶金性能符合高爐入爐標準的前提下更大程度的使用釩鈦磁鐵礦。

本文以燒結礦的燒結基礎特性為依據,通過優化釩鈦精粉配比的燒結杯實驗,研究在釩鈦精粉不同配比下燒結礦的轉鼓指數、抗磨指數、低溫還原粉化指數、還原性、軟熔性能。以求探明釩鈦精粉對燒結礦性能的影響規律,找到釩鈦精粉的最優配礦比例,為威鋼燒結生產提供指導。

1 實驗原料及方法

1.1 實驗原料

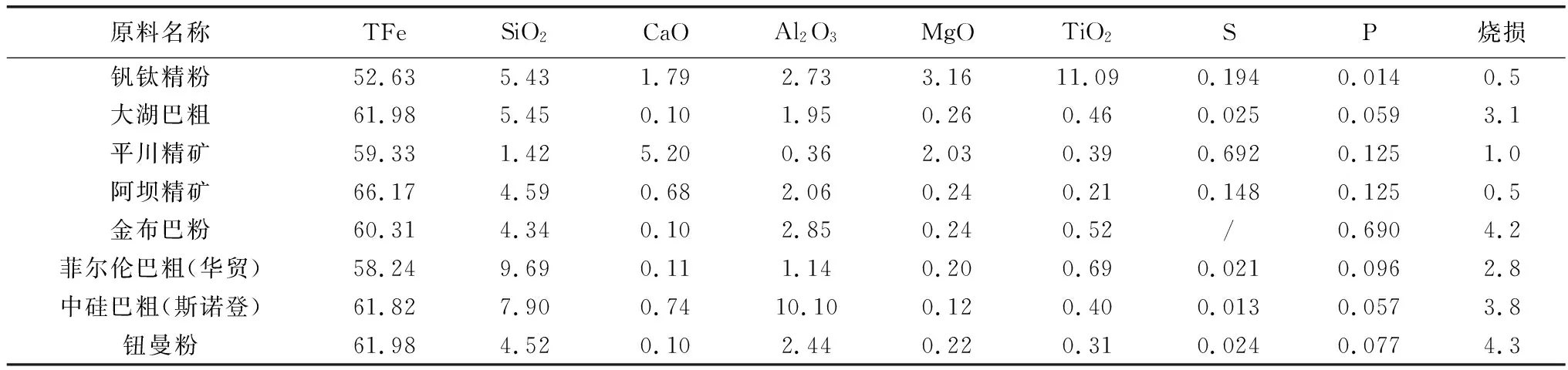

本實驗采用威鋼燒結生產所需的含鐵原料:釩鈦精粉、大湖巴粗、平川精礦、阿壩精礦、金布巴粉、菲爾倫巴粗、中硅巴粗、鈕曼粉。主要原料化學成分如表1所示。

表1 含鐵原料的化學成分(%)

1.2 實驗設備

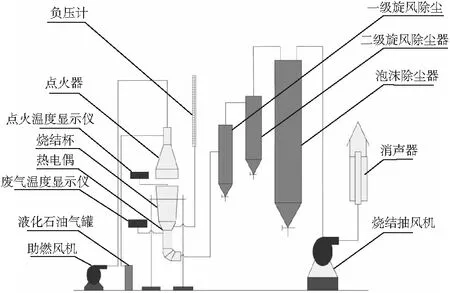

本實驗所用設備主要燒結杯裝置、煤氣發生爐、還原管、還原爐、電子天平、轉鼓機、方孔篩(6.3 mm、3.15 mm和0.5 mm)、自動監測系統、烘干機、熔滴爐、氣壓表、氣體流量計以及相關輔助設備。燒結杯裝置如圖1所示。

圖1 燒結礦生產工藝圖

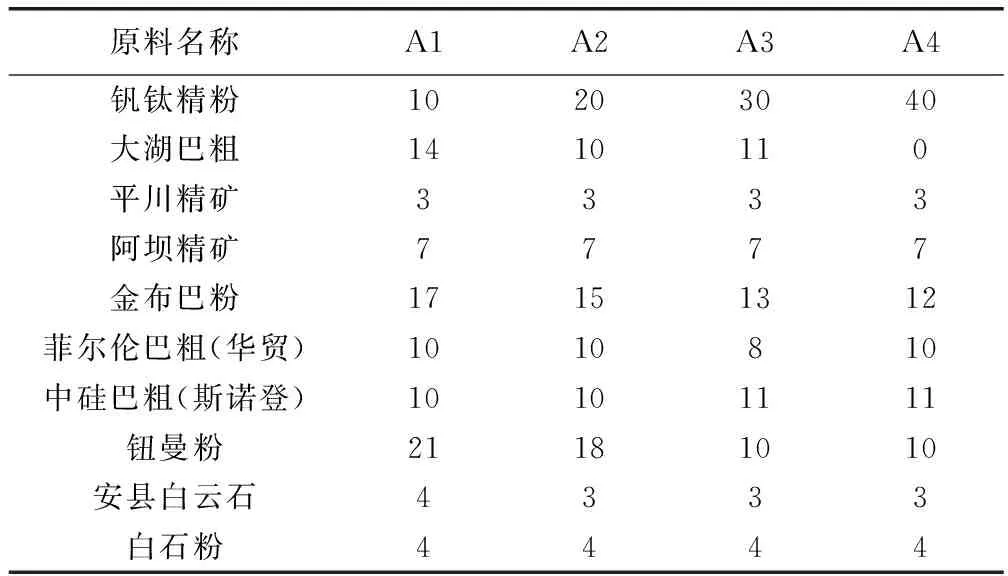

1.3 實驗方案

本實驗主要研究不同釩鈦精粉配比條件下燒結礦的性能,釩鈦精粉的配量分別為10%、20%、30%和40%,各配比方案依次編號為A1、A2、A3、A4。配料計算主要考慮了幾個約束條件:(1)堿度約束在2.0;(2)活性石灰用量為8.3%;(3)燃料比為4.25%;(4)混勻礦粉配比為87.45%。混勻礦粉配料配比如表2所示。

表2 混勻礦粉配料配比(%)

根據計算結果稱取各組實驗所需原料進行混料,然后進行布料,首先在燒結杯中加入定量的底料并鋪平,然后再將混合料加入到燒結杯中并鋪平。進行點火燒結,調整點火抽風負壓為8000 Pa,點火時間為2 min,點火溫度控制為1100-1200 ℃,點火完成移開點火器,調整燒結負壓到16500 Pa。待燒結結束后,進行冷卻,檢測燒結礦的成品率、轉鼓指數和抗磨指數。

依照國家標準,對燒結礦的低溫還原粉化指數、還原性、熔滴性能進行檢測,并對其礦相結構進行分析。

2 實驗結果與分析

2.1 釩鈦精粉配比對燒結礦性能的影響

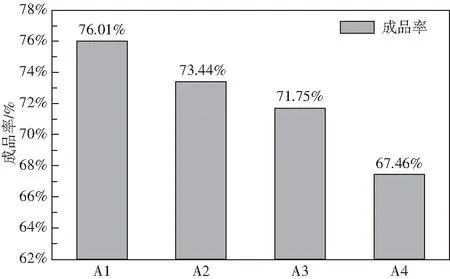

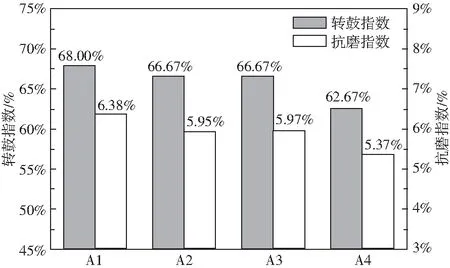

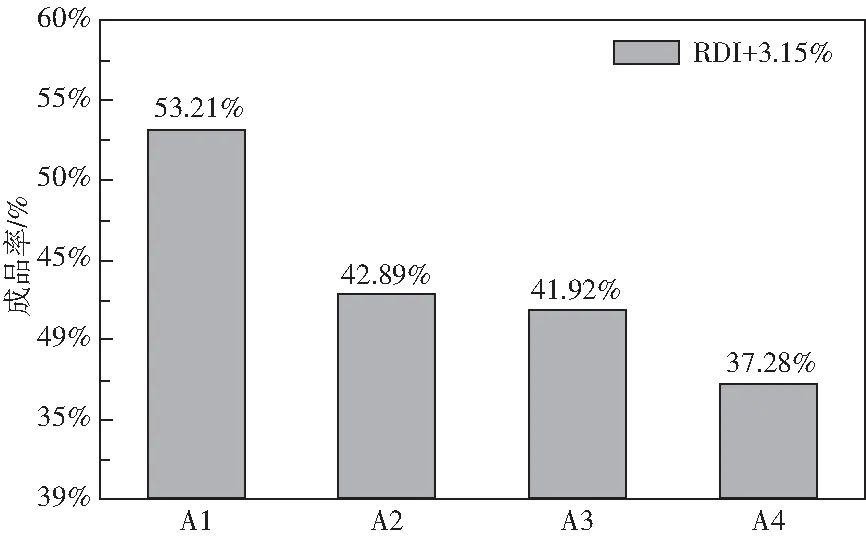

在釩鈦精粉為10%、20%、30%、40%的配比條件下,進行燒結杯實驗。不同方案燒結礦的成品率如圖2所示,轉鼓指數和抗磨指數如圖3所示。

圖2 不同方案燒結礦的成品率

圖3 不同方案燒結礦的轉鼓指數和抗磨指數

由圖2可知A1方案的成品率最高,為76.01%。A2與A3方案成品率分別為73.44%和71.75%。A4方案成品率為67.46%,在四個方案中最低。隨著釩鈦精粉配比的增加,燒結礦的成品率呈下降趨勢。

由圖3可知A1方案的轉鼓指數和抗磨指數最高。A2與A3方案相比較,抗磨指數相差不大。A4方案轉鼓指數、抗磨指數最差。隨著釩鈦精粉配比的增加,燒結礦的轉鼓指數、抗磨指數均呈下降趨勢。

在釩鈦精粉配比較低的方案中,赤鐵礦通過高溫燒結,直接與CaO作用生成較多具有良好強度的鐵酸鈣,使燒結礦具有較好的強度。隨著釩鈦精粉配比的增加,燒結過程中TiO2含量增多,促使生成幾乎沒有粘結作用且硬而脆的鈣鈦礦,并抑制了具有較好粘結性能的鐵酸鈣生成。因此,隨著釩鈦精粉配比的增加,燒結礦的成品率、轉鼓指數和抗磨指數均呈現下降趨勢。

2.2 釩鈦精粉配比對低溫還原粉化指數的影響

在釩鈦精粉為10%、20%、30%、40%的配比條件下,研究分析釩鈦精粉對燒結礦低溫還原粉化指數的影響,實驗數據如圖4所示。

圖4 燒結礦低溫還原粉化率

由圖4可知,當釩鈦精粉配比從10%升高為40%時,RDI+3.15從53.21%下降到37.28%,釩鈦精粉配比對RDI+3.15的影響較大。A2和A3方案對比可知釩鈦精粉配比在20%和30%時,其RDI+3.15小幅度降低,而釩鈦精粉配比增加到40%時,下降明顯。隨著釩鈦精粉配比的增加,燒結礦的低溫還原粉化率呈下降的趨勢。其原因主要有:(1)根據還原動力學進行分析,隨著釩鈦精粉配比的增加,燒結礦中的鈦赤鐵礦含量也在增多,在還原過程中,赤鐵礦轉變為磁鐵礦,晶型轉變引起的膨脹粉化。(2)根據熱力學進行分析,在燒結過程中CaO與Fe2O3、TiO2反應生成鐵酸鈣和鈣鈦礦,隨著釩鈦精粉配比的增加,TiO2含量也在增多,燒結時生成更多的鈣鈦礦,抑制了具有良好強度的鐵酸鈣生成,抗粉化能力降低。(3)釩鈦燒結礦中SiO2含量較少,因此生成能起粘結作用的硅酸鹽液相較少,釩鈦精粉配比的增加導致燒結礦的粉化率降低。(4)釩鈦燒結礦中礦物組成較為復雜以及各種礦物熱膨脹性的不同而引起的內應力,隨著釩鈦精粉配比的增加,在低溫還原時,導致較多裂紋出現,在更高溫度條件下,促使形成較大裂紋加劇碎化程度。

2.3 釩鈦精粉配比對還原性的影響

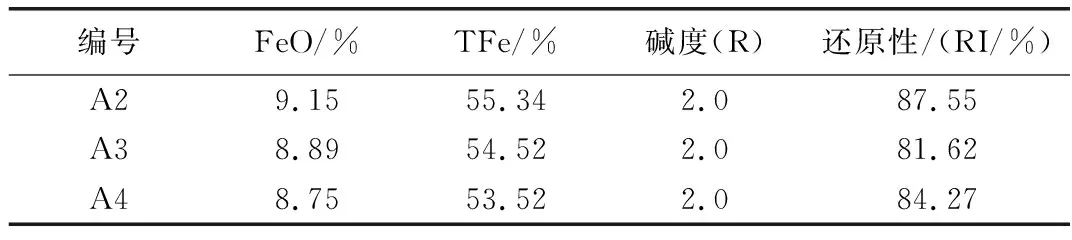

A1方案釩鈦精粉配比較低,出于對經濟因素的考慮,在實際生產中更傾向于配比更高的方案。在釩鈦精粉為20%、30%、40%的配比條件下,研究分析釩鈦精粉對燒結礦還原性的影響,實驗數據如表3所示。

表3 燒結礦還原性

由表3可知,三種方案下燒結礦的還原度均在80%以上。其原因是:隨著釩鈦精粉配比增加,燒結礦RDI+3.15變差,容易產生裂紋,使反應的表面積增大,還原動力學條件較好,因此燒結礦還原度較高。

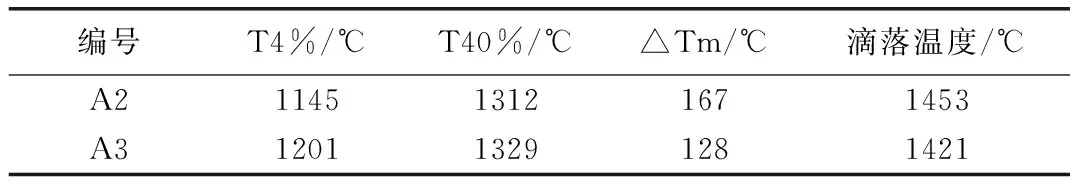

2.4 釩鈦精粉配比對熔滴性能的影響

A4方案低溫還原粉化嚴重,不利于高爐的透氣性,影響高爐順行。在釩鈦精粉為20%、30%的配比條件下,使用熔滴爐的位移傳感器,當料層厚度下降4%和40%時,觀察對應的料中溫度為開始軟化溫度(T4%)和軟化終了溫度為(T40%),計算軟化區間ΔTm為兩者的差。實驗結果如表4所示。

表4 燒結礦熔滴性能

由表4可知A3方案燒結礦的開始軟化溫度和軟化終了溫度均高于A2方案,滴落溫度低于A2,軟化區間小于A2。其原因是:隨著釩鈦精粉配比的增加,燒結礦的TiO2含量增多,會促使生成一些高熔點礦物,動力學條件也發生了變化,高熔點物質鈣鈦礦增加,渣相熔點升高,因此燒結礦的軟熔溫度升高,軟化區間變窄。

2.5 燒結礦礦相結構分析

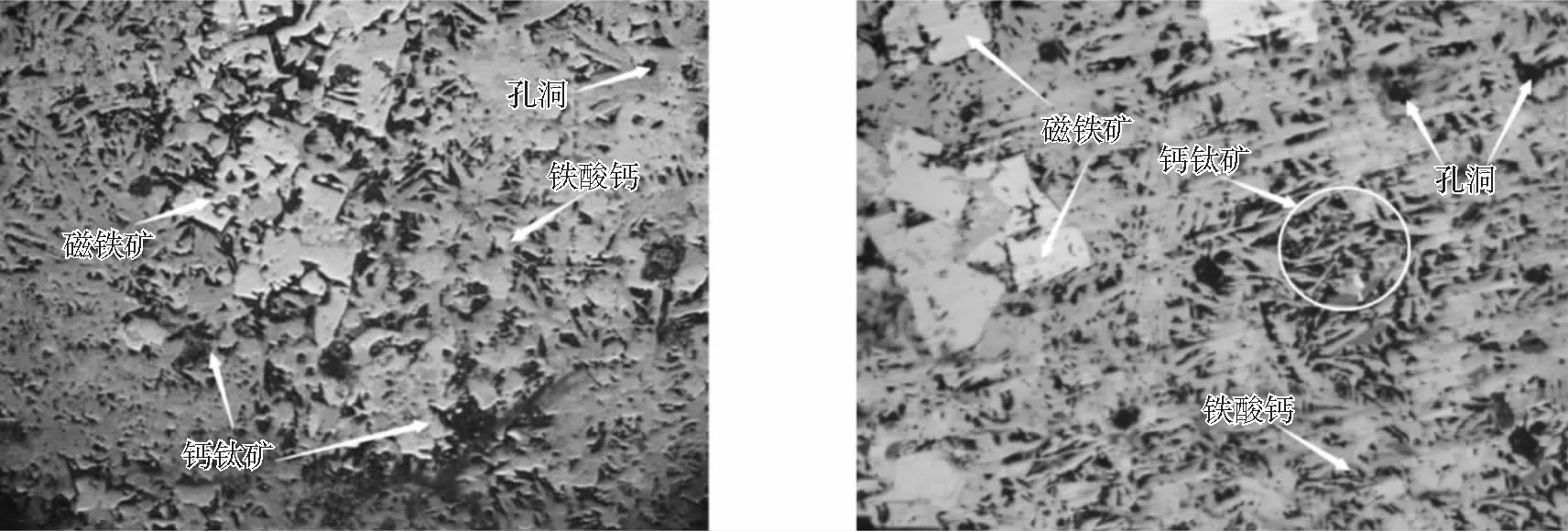

對A2、A3方案燒結礦進行礦相分析,礦相結構如圖5所示。

A2試樣20×下微觀結構 A3試樣20×下微觀結構

由圖5可知,在A3方案燒結礦氣孔多于A2方案,鐵酸鈣含量少于A2方案,鈣鈦礦和磁鐵礦含量高于A2方案。其原因是:釩鈦燒結礦礦物組成主要是磁鐵礦,粘結相以鐵酸鈣和硅酸二鈣為主。隨著釩鈦精粉配比增加到30%,TiO2含量增加,在燒結過程中生成更多的鈣鈦礦,抑制了作為主要粘結相的鐵酸鈣生成。同時釩鈦礦中含有鈦赤鐵礦,隨著釩鈦精粉配比的增加,在還原過程中,更多的赤鐵礦轉變為磁鐵礦。

3 結論

(1)通過對釩鈦精粉不同配比的燒結礦性能研究,當釩鈦精粉配比為30%,燒結礦的成品率為71.75%,抗磨指數為5.97%,轉鼓指數為66.67%,結合經濟因素,加入更多的釩鈦精粉來降低成本,選擇A3方案是當前條件下配料的最優配比方案。

(2)通過對釩鈦精粉不同配比的燒結礦冶金性能研究,當釩鈦精粉配比為30%時,燒結礦的RDI+3.15為41.92%,RI為81.62%,軟熔區間為128 ℃,與球團礦和塊礦等入爐原料搭配,即可作為高爐入爐原料。

(3)通過對A2和A3方案燒結礦礦相分析研究,A2方案相對于A3方案氣孔較少,鐵酸鈣含量較多,但差別不大。結合威鋼生產情況,可選擇A3方案作為燒結生產的配礦指導。