轉爐濕法電除塵煙氣超低值排放技術升級

郭樹柏,張小輝,劉珍童,吳 剛,陳 功,張 琦,張 鋒,楊曉艷

(北京首鋼股份有限公司,河北 遷安 064400)

由于新《環保法》的實施,國家對大氣污染物排放提出了更高的要求,對于將粉塵污染[1]作為環保重點治理的任務之一的鋼鐵生產企業來說,如何進一步降低轉爐冶煉時產生顆粒物的排放已經成為制約鋼鐵企業綠色發展的關鍵因素。環保不達標,鋼鐵企業將面臨著嚴重的罰款、限產,甚至是停產的處罰。

轉爐煉鋼除塵系統主要存在兩種主流技術,一種是濕法除塵法(OG法),另一種是干法除塵法(LT法)。目前我國現有的900余座轉爐中有約70%采用濕法除塵工藝,其一次煙氣凈化排放顆粒物基本維持在50-100 mg/Nm3,與國家現行的超低排放值10 mg/Nm3的標準存在較大差距。2019年生態環保部等五部委聯合印發的《關于推進實施鋼鐵行業超低排放的意見》對轉爐煙氣超低值排放做了進一步明確要求。因此,各大鋼鐵企業紛紛進行新的轉爐一次煙塵超低值排放技術改造。

本文主要介紹在現有濕法除塵的基礎上進行半干法除塵改造,即在OG系統中的濕旋脫水器與一次除塵風機之間增加濕法電除塵器,對轉爐煙氣進行二次精除塵,實現轉爐煙氣環保排放,并進行水質等方面的分析,防止水污染。

1 煙氣超低值排放技術改造

河北遷安某鋼鐵公司有3座210噸轉爐采用濕法除塵,現有裝備已經不能符合國家要求顆粒物排放達到低于10 mg/Nm3的環保要求,對現有設備進行技術升級已經迫在眉睫。

1.1 濕法除塵工藝缺點

在轉爐濕法除塵系統中,轉爐煉鋼時爐口溢出的1400-1600 ℃含塵高溫煙氣經汽化冷卻煙道后降溫至900 ℃左右,然后含塵煙氣依次進入溢流文氏管、重力脫水器、RD可調喉口文氏管、90°彎頭脫水器、濕旋脫水器后除去煙氣中的粉塵[2]。經OG系統凈化后的煤氣由一次風機抽入,經三通閥、旋轉水封逆止閥后進入煤氣柜儲存供使用,不具備回收條件的煤氣經三通閥切換至放散煙囪點火放散排放,符合環保要求的顆粒物直接排放到大氣中。

如圖1所示為濕法除塵轉爐煙氣凈化回收系統示意圖。

與LT法相比,OG 法主要優點是能夠將轉爐煙氣的冷卻、除塵及滅火完美結合,系統運行安全穩定。但存主要缺點是除塵效率不高,顆粒物平均排放濃度約為10~80 mg/Nm3,一次風機轉子集灰嚴重、動平衡失效,轉子使用壽命不長,修理及備件費用較大,煤氣潔凈度低,煤氣回收質量不高。此外,在除塵過程中需要消耗大量的冷卻水對煙氣進行冷卻,且生產中產生的大量污水及污泥,處理困難且容易造成水污染,除塵效果不佳造成大氣污染。

1.2 濕法電除塵技術應用

濕法電除塵技術就是在OG閥除塵的基礎上增加濕法電除塵器系統,及配套的霧化水、沖洗水、斜板沉淀器、煙氣分析、自動控制等系統。轉爐冶煉產生的高污染煙塵經原有的濕法除塵系統進行一次粗除塵,凈化后的煙塵顆粒物含量可達到50 mg/Nm3左右。此時的煙塵再經過濕法電除塵器系統進行二次精除塵,最終實現轉爐一次煙塵排放顆粒物含量可以達到低于10 mg/Nm3的標準,直接通過放散煙囪排放到大氣中,或隨煤氣一起進入煤氣柜。如圖2所示為轉爐濕法電除塵技術工藝系統示意圖。

圖2 轉爐濕法電除塵技術工藝系統示意圖

濕法電除塵技術主要設備構成除原有OG法設備外,主要包括:圓筒型濕法臥式電除塵器、霧化水及沖洗水系統、高效斜板沉淀器、提升泵及螺旋輸泥機、沉淀水池等設備設施。

濕法電除塵器的工作原理是利用靜電沉積原理使經過粗除塵后的粉塵荷電后吸附在電場內部的陰、陽極上,在氣流分布板及每個電場前增加一定數量的霧化水噴嘴,連續向陰、陽極上的粉塵進行噴水作業,含塵的濁環水從電除塵器底部排水槽流出,經處理后的上清液自流至循環供水泵站吸水池循環使用;塵泥被送至原有的轉爐高架溜槽;最終進入濕法除塵的泥處理工藝統一處理。改造前后OG系統主要運行參數變化情況如表1所示。

表1 OG系統主要運行參數變化情況

采用濕法電除塵技術改造后,原有一次除塵風機煙氣處理能力得到提高。煙氣經過二次凈化后對一次除塵風機設備動平衡的不利影響極大降低,風機設備一個檢修周期完成冶煉爐數從1200爐左右提升到3000爐以上,降低了因風機轉子動不平衡而突然跳機的概率,降低了設備修理費和備件費,設備運行設備運行安全可靠。濕法電除塵技術改造具有除塵效果好、投資少、建造周期短和原有設備重復利用率高等優點[3],可以在很短的時間內將原有設備進行改造并很快投產、達產,經濟效益和社會效益明顯。

2 環境污染分析

轉爐濕法電除塵技術升級改造的環境污染分析對象主要是新增霧化水、沖洗水系統產生的廢水及塵泥,以及實施改造后的顆粒物排放等環境污染因子是否產生新的水污染、大氣污染。

2.1 水處理設施及水平衡分析

濕法電除塵技術新增水處理設施主要包括:斜板沉淀器、加藥裝置、泥漿池、泥漿提升泵、循環供水泵站等。

濕法電除塵器水系統工藝流程如圖3所示。

圖3 濕法電除塵器水系統工藝流程圖

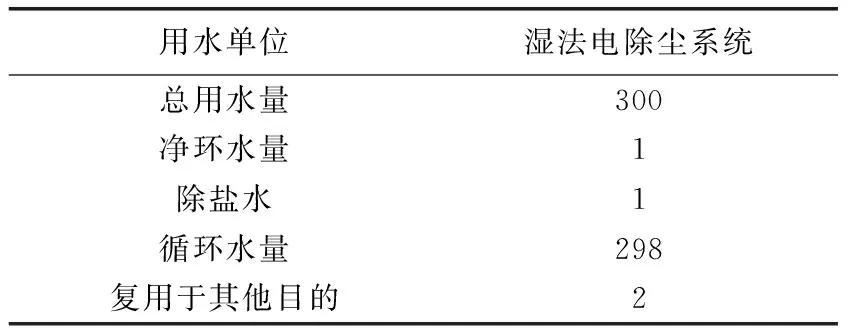

濕法電除塵技術改造后新增用水為公司管網提供的凈環水及除鹽水,公司管網水系統以總供水量為2 m3/h(其中除鹽水、凈環水各1 m3/h)的速度對濁環水池(容積為350 m3)供水,在循環供水泵的作用下,為濕法電除塵器提供總量300 m3/h的霧化水和沖洗水,總排水量為300 m3/h的含塵濁環水經濕法電除塵器下部的污水溜槽流至斜板沉淀器,斜板沉淀器中總水量為298 m3/h的上清液流至濁環水池循環利用,含塵泥漿在螺旋輸泥機作用下進入泥漿池,在泥漿提升泵作用下,將泥漿送至轉爐煤氣濁環水處理溜槽,其中帶走水量為2 m3/h,進入原有的泥處理工藝做環保處理。濕法電除塵器系統水量平衡表如表2所示。

表2 水量平衡表 單位:m3/h

由上表可以計算出生產水的重復利用率為99.3%,據有關調查數據顯示,我國鋼鐵企業水重復利用率從2006年的95.35%升至2017年的97.79%,節水總體成效顯著,而“十三五”規劃要求鋼鐵行業水重復利用率要提高到98%以上[4],此項目水的重復利用率明顯高于同行業,且該項目并無新增的外排廢水產生。

為了保證濕法電除塵器霧化、沖洗噴嘴正常功能,保證除塵效果,濁環水質按表3中進口水質要求進行控制,并采取定期取樣化驗、加藥調整水質。水系統每日藥劑投加量為:絮凝劑75 kg,水質穩定劑25 kg。顆粒在加入絮凝劑時,它會離子化,并與離子表面形成價鍵。為了克服離子間的排斥力,絮凝劑會由于攪拌及布朗運動而使得離子間產生碰撞,當粒子逐漸接近時,氫鍵及范德華力促使粒子形成更大的顆粒。碰撞一旦開始,粒子便經由不同的物理化學作用而開始凝結,較大顆粒粒子從水中分離而沉降[5]。濕法電除塵器進口水質要求及取樣化驗情況如表3所示。

表3 濕法電除塵器進口水質要求及取樣化驗情況

通過水質化驗結果,保持現有加藥標準,能夠滿足系統水質標準。如發現水質要求不滿足工藝要求時,對其進行化驗分析,對加藥量進行動態調整。

在生產實踐中,絮凝劑通過在加藥裝置中按3‰~5‰比例添加液體進行溶解,充分溶解后用化工泵送至濃密機進料筒,用于凝集顆粒懸浮物,將微細粒變成大顆粒絮團、降低顆粒比表面積加速沉降。

2.2 顆粒物排放分析

轉爐冶煉過程中排放的廢氣中除了含有CO、CO2、N2等氣體外,同時含有大量的工業粉塵,含塵濃度可達150-300 g/Nm3,噸鋼可產生10-30 kg工業粉塵,具有含塵濃度高、粒度細、污染嚴重等特點。如表4 所示某鋼廠轉爐煙氣顆粒物主要成分含量表。

表4 某鋼廠轉爐煙氣顆粒物主要成分含量表

以上有害污染物未經處理合格直接排放到大氣中,會造成鋼鐵廠周邊空氣中PM2.5含量居高不下,對當地居民身體健康和大氣環境質量造成嚴重負面影響。

通過濕法電除塵技術改造后,轉爐冶煉產生的煙氣經過原OG系統進行粗除塵,使顆粒物含量達到小于80 mg/Nm3的標準,然后進入濕法電除塵器進行二次精除塵,使煙氣中顆粒物含量低于10 mg/Nm3的國家超低排放標準,直接排放到大氣中,而不會對大氣環境造成污染。如表5所示,顆粒物排放符合國家標準要求。

表5 改前造后轉爐煙氣顆粒物排放對比表

濕法電除塵器收集到的塵泥經斜板沉淀器處理后,通過渣漿泵送至原有泥處理工藝進行處理再利用,不會產生工序污染。與LT法除塵相比,濕泥處理更加便捷、有效,有利于避免二次揚塵對環境的污染,工序環保效果明顯。此外,濕法電除塵器采用水流沖洗,沒有振打裝置,不會產生二次揚塵污染,實現全工藝流程環保生產。由于改造前采用OG法除塵的轉爐冶煉產生的外排氣體符合國家標準,進行濕法電除塵技術改造后不增加新的氣體污染,本文就不對其進行氣體排放環境分析。

3 結論

轉爐濕法電除塵煙氣超低值排放技術具有除塵效果好、投資少、建造周期短和原有設備重復利用率高等優點,改造后的轉爐一次除塵效果滿足國家環保要求,具有良好的社會效益。在經濟效益方面,改造后設備檢修周期延長2.5倍,減少風機轉子更換頻次,延長風機轉子壽命周期,設備運行穩定,提高煤氣回收質量,平均每年節約各項費用約500余萬元。同時,為鋼鐵冶金行業濕法除塵煙氣排放技術升級改造提供了范本和技術經驗。