熱軋帶鋼邊部翹皮缺陷產生原因及判定分析

蘇振軍,馬銀龍,楊建寬,石 磊

(1.河鋼集團邯鋼公司技術中心,河北省汽車用先進鋼鐵材料重點實驗室,河北 邯鄲 056015;2.河鋼集團邯鋼公司邯寶熱軋廠,河北 邯鄲 056015;3.河鋼集團邯鋼公司邯寶煉鋼廠,河北 邯鄲 056015)

熱軋翹皮缺陷是熱軋帶鋼常見的缺陷之一,其產生原因一直是煉鋼工序與熱軋工序爭議話題[1-2]。低碳鋼翹皮通常發生距帶鋼邊部20-50 mm范圍內,通常以通卷斷續分布帶鋼上、下表面,雙邊或和單邊缺陷都有可能發生。容易批量爆發,嚴重影響熱軋低碳鋼表面質量[3-4]。

1 邊部翹皮宏觀特征

1.1 邊部翹皮宏觀形貌

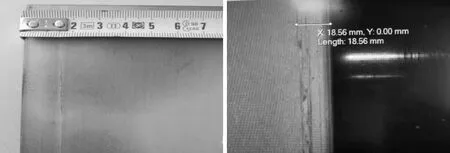

邊部翹皮宏觀形貌如圖1所示,翹皮距離帶鋼邊部20 mm左右,斷續分布在帶鋼上表面。缺陷嚴重時,在熱軋表面檢測儀就可發現;缺陷輕微時,需酸洗去除氧化鐵皮后才可發現[5-6]。

(a)酸洗后形貌 (b)表檢照片

2 邊部翹皮微觀特征

2.1 光鏡分析

為進一步觀察翹皮形貌,在翹皮缺陷處取樣,垂直于軋向的橫截面進行鑲嵌,試樣經過研磨、拋光腐蝕后進行金相觀察,鑲嵌后的試樣截面形貌如圖2所示,翹皮位置根部與基體相連,沿軋制方向延長,呈長條舌頭狀,翹皮部位組織比基體粗大,從脫碳層觀察,此鋼種為低碳成分,所以組織脫碳現象不明顯。

圖2 翹皮缺陷橫截面形貌(×100)

如圖3所示,將缺陷部位金相組織放大500倍后觀察,基體正常組織為等軸的鐵素體,而翹皮部位為粗大的鐵素體,晶界已經模糊。翹皮厚度約15~20 um,因翹皮厚度較薄,組織內部已經出現過燒現象的小黑點,并且粗大的鐵素體晶粒明顯大于正常基體部位,說明翹皮部位經過高溫加熱,即引發翹皮缺陷原因產生在加熱前的工序。

圖3 翹皮缺陷橫截面形貌(×500)

2.2 SEM電鏡分析

為進一步分析翹皮組織內彌散分布的黑色小點,將鑲嵌好的試樣研磨、拋光后置于電鏡下觀察,并對翹皮組織內部的彌散小黑點進行掃描,進一步分析其內部成分,掃描結果見圖4。

圖4 翹皮缺陷截面電鏡掃描結果

對翹皮缺陷樣板截面進行電鏡分析,結果發現翹皮區域組織內部彌散分布小黑點為MgO、MnO、Al2O3、SiO2等氧化物質點,說明翹皮部位在加熱過程中不僅奧氏體已經長大,并且在高溫氧化環境下,因翹皮部位較薄,翹皮組織內部已經出現彌散點狀的氧化物質點。進一步證明,翹皮缺陷部位組織是經過了高溫加熱才會產生氧化物質點,所以,判斷此缺陷產生于加熱爐之前,即翹皮原因來自于鑄坯缺陷。

所以,對此類翹皮缺陷可從兩方面進行判定:1、翹皮部位粗大的鐵素體晶粒明顯大于正常基體部位,翹皮部位組織在高溫加熱過程,出現長大粗化現象,說明缺陷在加熱之前就已經產生。2、翹皮部位組織內部出現氧化物質點。翹皮部位組織,在加熱爐內高溫氧化環境中,隨著晶粒的不斷長大和粗化,受高溫環境影響,晶粒內部已經出現彌散的氧化物質點,再次證明,翹皮部位是經過了高溫加熱的。

通常情況下,判斷熱軋翹皮缺陷產生工序及原因,可通過對比翹皮與正常基體部位組織形貌差異性及鐵素體是否有明顯的粗大及脫碳層來進行判斷分析。

1)翹皮部位組織有明顯被拉長軋扁的晶粒,并且鐵素體沒有出現明顯粗大及脫碳現象,可以判斷,此類翹皮缺陷發生在熱軋過程,以熱軋邊部溫降快或粗軋區域劃傷類缺陷居多。

2)翹皮部位鐵素體組織與正常基體相比,存在明顯粗大及脫碳組織或者出現高溫氧化物質點,可以推斷,此類缺陷為鑄坯本身缺陷,以鑄坯裂紋類缺陷居多。

3 驗證判定

3.1 酸煮鑄坯樣本

為了驗證以上判定依據準確性,對兩爐次鑄坯進行切邊酸煮試驗。取發生翹皮缺陷的同批次鑄坯邊角部樣本,以驗證鑄坯邊部質量與翹皮缺陷的對應關系。結果發現,經過酸煮后在鑄坯邊角部位發現不同程度的角橫裂,裂紋長度20-30 mm,垂直于鑄坯長度方向,分布于鑄坯邊部倒角棱部位,具體形貌見圖5。

圖5 鑄坯邊角部裂紋

3.2 火焰清理角部裂紋

針對鑄坯邊角部裂紋缺陷,采取火焰掃邊清理。查看酸洗后帶鋼邊部質量情況,發現邊部質量良好,未發生之前的翹皮缺陷,熱軋酸洗后帶鋼邊部質量見圖6。鑄坯角橫裂經過火焰清理后,帶鋼邊部質量良好,證明鑄坯角部橫裂與翹皮缺陷有很強的對應關系,驗證了以上判斷依據的準確性和正確性。

圖6 帶鋼邊部質量

4 結論

通常情況下,判斷熱軋翹皮缺陷產生原因及工序,可通過對比翹皮與正常基體部位組織形貌差異性及翹皮部位鐵素體是否有明顯的粗大及脫碳層來進行判斷分析。

1)翹皮部位鐵素體組織與正常基體相比,翹皮部位組織有明顯被拉長軋扁的晶粒,并且鐵素體沒有出現粗大及脫碳現象,可以判斷,此類翹皮缺陷發生在熱軋工序,以熱軋邊部溫降快或粗軋區域劃傷類缺陷居多。

2)翹皮部位鐵素體組織與正常基體相比,存在明顯粗大及脫碳現象或者出現高溫氧化物質點,則可以推斷,此類缺陷發生在連鑄工序,以鑄坯裂紋類缺陷居多,為鑄坯本身缺陷。