熱軋帶鋼氧化鐵皮缺陷分析及控制

耿 偉,吳宇俊,梁武三,蔣小宇

(廣西柳州鋼鐵集團有限公司熱軋板帶廠,廣西 柳州 545002)

隨著我國綜合工業水平的大幅提升,鋼鐵材料的產量和品質也隨之提高,用戶對于熱軋鋼板的表面品質的需求愈加強烈,對此,通過研究熱軋氧化鐵皮生產機理,采用合理的控制方法和生產工藝,減少氧化鐵皮壓入缺陷,生產光亮美觀的帶鋼表面,可有效提高用戶使用滿意度和產品市場競爭力。

熱軋是在高溫下進行的,帶鋼表面在高溫下與氧氣和水發生氧化形成氧化鐵皮,熱軋線均配置有高壓水除鱗裝置去除氧化鐵皮,同時立輥軋機側壓、熱卷箱彎曲等會起到機械破鱗的作用,配合高壓水除鱗系統能夠進一步提高除鱗效果。一方面氧化鐵皮的產生及去除可以將轉爐坯料遺留的結疤、夾雜、氣泡等缺陷部分去除有利于熱軋生產,另一方面氧化鐵皮去除不徹底或者控制不合理將產生嚴重表面質量問題。

1 氧化鐵皮生成及控制機理

1.1 鋼板高溫氧化機理

鋼板在高溫加熱時,氧化鐵皮的形成過程是氧由表面向鐵的內部擴散和鐵向外部擴散的過程。氧化鐵皮的結構是分層的,最外一層為Fe2O3,約占整個氧化鐵皮厚度的3%;第二層是Fe2O3和FeO的混合體Fe3O4,約占全部厚度的7%;第三層是與鋼板基體相連的FeO,約占氧化鐵皮厚度的90%。

鋼板高溫下的化學應為:

3Fe+2O2=Fe3O4

1.2 熱軋過程氧化鐵皮工藝分類

熱軋過程中產生的氧化鐵皮可分為一次氧化鐵皮、二次氧化鐵皮和三次氧化鐵皮。一次氧化鐵皮是鋼坯在加熱爐內經1100-1300 ℃加熱過程中產生的,又稱為爐生氧化鐵皮,氧化鐵皮厚度可達到1-3 mm,經爐后高壓水除鱗箱去除。二次氧化鐵皮是熱軋鋼坯從加熱爐出來經高壓水除去一次氧化鐵皮后至精軋除鱗前期間所產生的氧化鐵皮,期間主要經過粗軋機軋制,粗軋過程中鋼坯表面與水和空氣接觸,產生了二次氧化鐵皮,二次氧化鐵皮在粗軋過程中部分經粗軋機架間高壓水除鱗除去,最終由精軋高壓水除鱗箱去除。三次氧化鐵皮是鋼板通過精軋高壓水除鱗后產生的氧化鐵皮,又稱為次生氧化鐵皮,此時鋼板溫度已降低,且軋制延伸大,產生的氧化鐵皮量較少并隨鋼板延伸均勻分布在鋼板表面。

1.3 熱軋氧化鐵皮去除機理

常規熱連軋生產線氧化鐵皮去除方法主要有機械除鱗和高壓水除鱗。機械除鱗主要是粗軋大立輥軋機側向軋制擠壓破鱗和熱卷箱彎曲除鱗,機械除鱗的原理是利用一次、二次氧化鐵皮的強度低、塑性差不能隨著鋼板變形而從鋼板脫落,從而達到去除氧化鐵皮的效果,目前柳鋼熱軋廠通過技術攻關實現了本部兩條熱軋線全品規熱卷箱投用,熱卷箱除鱗現場如圖1。高壓水除鱗系統是在軋線配置爐后粗除鱗、粗軋機架間除鱗、精軋除鱗三點高壓水除鱗去除一次、二次氧化鐵皮,高壓水除鱗系統壓力一般為18-23 MPa。以爐后粗除鱗箱為例,鋼坯從加熱爐出爐后,其表面氧化鐵皮會急速冷卻呈現網狀裂紋,高壓除鱗水經過除鱗噴嘴后形成具有很大打擊力的扇形水面噴射到鋼坯表面,在除鱗箱體相對密閉的空間內產生打擊、冷卻、爆破、沖刷四重作用將氧化鐵皮從鋼坯基體剝離,現場如圖2。

圖1 熱卷箱機械除鱗

圖2 爐后粗除鱗箱

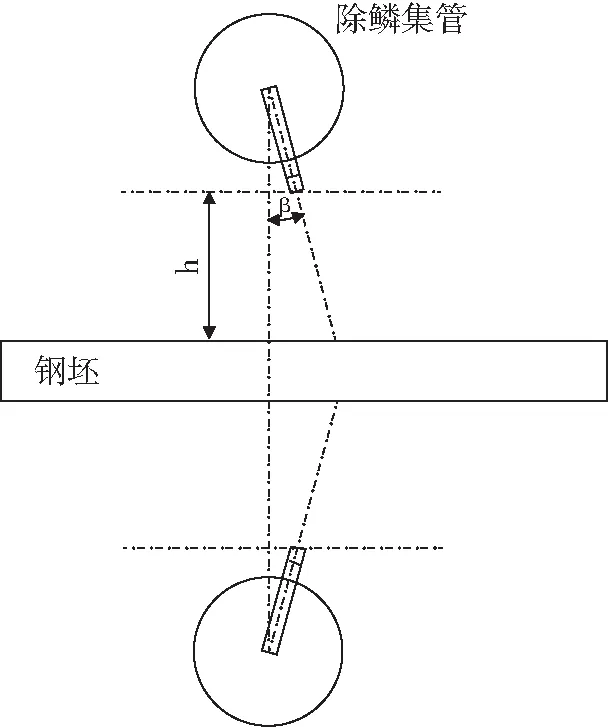

2 高壓水除鱗設備改造提升

高壓水除鱗箱一般由前后兩排集管組成,每排集管設有上下兩根集管,上下集管分布在鋼板的上下兩面,集管上安裝除鱗噴嘴,除鱗噴嘴與鋼板表面保持一定高度h,噴嘴除鱗噴射角θ一般為30°-35°,噴嘴軸線與輥道標高面垂直線夾角β一般為10°-15°,除鱗噴嘴橫向偏斜平行布置的偏轉角α一般為10°-15°,相鄰兩個噴嘴間距為d。除鱗集管安裝見圖3,噴嘴角度布置見圖4。

圖3 除鱗集管安裝示意圖

圖4 除鱗噴嘴角度布置示意圖

2.1 除鱗打擊力提升

根據除鱗箱單個噴嘴的除鱗打擊力計算公式[1]:

式中:k為常數;Q為噴嘴出口流量;p為除鱗系統壓力;φ為除鱗水噴射厚度夾角。

影響高壓水除鱗效果的因素有除鱗噴嘴到鋼板表面的距離h,而一般除鱗系統壓力投產后難以調整,因此調整除鱗噴嘴到鋼板表面的除鱗高度是最有效的辦法,適當將除鱗高度減小可顯著提升除鱗效果[2]。

2.2 除鱗重合度保證

除鱗必須保證整個板面的完整除鱗,保證一定的重合度,即相鄰兩個噴嘴在鋼板表面的噴射面必須有一定的重疊量,一般重合度控制在10 mm為佳,既能保證噴嘴的重疊量又能保證除鱗打擊力,除鱗重合度L的計算公式:

在降低除鱗高度提高除鱗打擊力的同時,除鱗重合度也會隨之減小,因此需要計算如果降低除鱗高度后不能滿足除鱗重合度就需要減小除鱗噴嘴布置間距,增加除鱗噴嘴數量。

3 典型氧化鐵皮缺陷工藝改進控制

3.1 DC03系列邊部氧化鐵皮壓入缺陷控制

3.1.1 存在問題

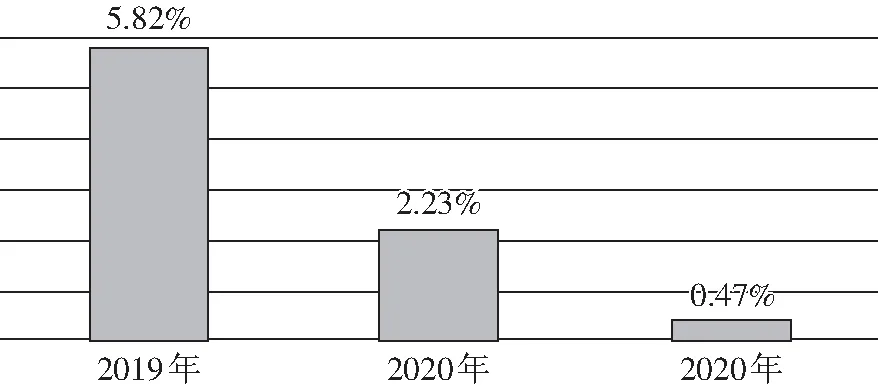

DC03系列汽車鋼因其具有優良的塑性而廣泛用于高檔汽車外板,其冶煉、軋制成本均高出普通冷軋板,生產技術要求較高,冷軋成品交貨質量要求嚴格,不允許存在瑕疵。而DC03系列鋼由于其熱軋采用高溫軋制、高溫卷取的特殊工藝,鋼板邊部氧化鐵皮壓入缺陷問題比較突出如圖5所示,嚴重時因影響發貨質量改判協議率達到5.8%左右。

圖5 DC03邊部氧化鐵皮缺陷實物(左為熱軋后、右為冷軋酸洗后)

3.1.2 采取措施

1)深入分析DC03鋼氧化鐵皮產生機理,嚴格控制DC03鋼爐溫控制制度,確保加熱出鋼溫度和加熱質量,避免異常臨時保溫影響爐內氧化鐵皮生成狀態在后續軋線難以徹底除鱗。

2)制定DC03鋼詳細的軋制工藝規范,嚴格控制粗軋末道次溫度和噴水制度、精軋前段帶鋼冷卻水開閉制度、精軋軋制速度控制等,減少鋼板在氧化鐵皮易產生的溫度區間停留時間,從而有效減低熱軋氧化鐵皮缺陷[3]。

3)在滿足冷軋軋制凸度要求的前提下,適當調整熱軋凸度控制目標,避免卷取后邊部縫隙偏大而持續氧化。

3.1.3 取得效果

通過合理的控制工藝優化,柳鋼DC03鋼邊部氧化鐵皮缺陷得到很好的控制,2021年以來因邊部氧化鐵皮壓入質量問題判定協議的比例下降至1%以下,較2019年的協議率5.8%降幅達到80%以上,近年來DC03鋼邊部氧化鐵皮壓入缺陷協議率統計如圖6所示。

圖6 近年DC03邊部氧化鐵皮協議率統計

3.2 厚規格普碳板氧化鐵粉缺陷控制

3.2.1 存在問題

氧化鐵粉缺陷是鋼板表面的氧化鐵皮在鋼板開平矯直、折彎加工、堆運摩擦等過程中從鋼板表面脫落形成的,影響用戶加工環境衛生安全,并且部分用戶噴漆后出現漆層不均勻、脫落等問題,特別是厚度≥10 mm厚規格普板氧化鐵粉問題比較明顯,厚規格氧化鐵粉缺陷實物如圖7所示。

圖7 厚規格普板板表面氧化鐵粉實物

3.2.2 采取措施

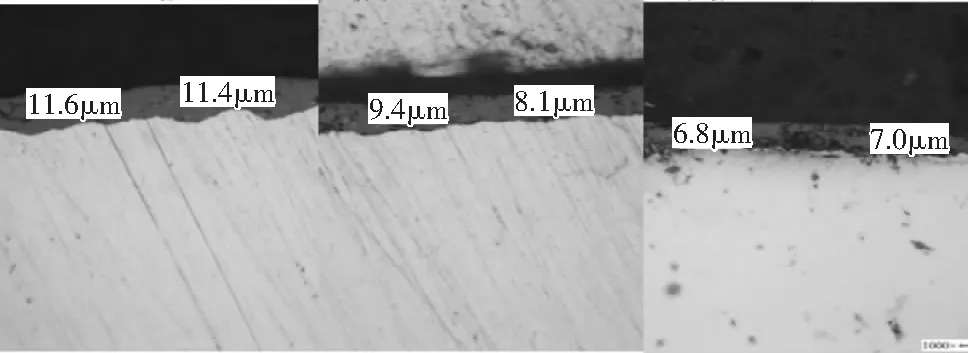

通過試驗不同軋制溫度、軋制速度、除鱗噴水量等工藝控制模式,開平跟蹤實物氧化鐵粉情況,發現軋制速度是對厚規格普碳板表面氧化鐵粉影響最大的因素,精軋軋制速度越快,鋼板表面氧化鐵粉越少[4],其次增加除鱗噴水量也能夠改善氧化鐵粉量。普碳10 mm×1800 mm規格不同精軋軋制速度鋼板開平表面氧化鐵粉實物見圖8,金相檢測氧化鐵皮厚度見圖9。因此主要圍繞提高精軋速度,適當增加除鱗噴水量采取以下措施:

圖8 不同精軋速度表面實物(左3.6 m/s、中5.0 m/s、右6.0 m/s)

圖9 不同精軋速度氧化鐵皮金相檢測厚度(左3.6 m/s、中5.0 m/s、右6.0 m/s)

1)通過對柳鋼2032熱軋線飛剪電機控制優化改造,提高飛剪最大剪切速度,解決了厚規格高速軋制時飛剪不能切尾的問題,實施精軋區“高溫快軋模式”能夠有效改善鋼板表面氧化鐵粉缺陷。

2)采用爐后除鱗雙排、粗軋機架三道次除鱗、精軋雙排除鱗+F1輔助除鱗,減少除鱗殘余氧化鐵皮量。

3.2.3 取得效果

根據普碳鋼表面氧化鐵粉改善試驗結果,對于普碳鋼厚度9-15 mm范圍內,在當前飛剪速度能力范圍內,通過適當提高軋制速度,以初步實現表面氧化鐵粉質量有效控制。

4 結論

1)柳鋼熱軋廠近年來對于熱軋氧化鐵皮缺陷的產生及控制研究取得了初步的成效,柳鋼熱軋過程氧化鐵皮缺陷得到較好的控制,表面質量改善較為顯著,有利于高端冷軋產品的開發及擴量生產。

2)通過對熱軋線除鱗箱系統的研究分析及優化改造,降低除鱗高度并增加除鱗噴嘴數量,大幅提升的除鱗打擊力度,按理論計算除鱗打擊力度可提升20%以上,并且保證了除鱗重合度滿足要求。

3)針對熱軋三種典型的氧化鐵皮缺陷開展技術研究,通過降低開軋溫度、提高軋制速度、適應性調整軋制負荷分配、合理使用帶鋼冷卻水等工藝措施,大幅降低DC03鋼邊部氧化鐵皮協議,改善厚規格普碳鋼氧化鐵粉問題。