超高水材料充填回收淺埋大巷煤柱參數設計及圍巖變形控制研究

許俊恒 任曉鵬 王小東

(北京天地華泰礦業管理股份有限公司,北京 100013)

自“綠色開采”理念被提出后,充填開采得到了更廣泛地應用,同時充填開采技術、理論和材料等研究也得到了越來越多學者的青睞[1-2]。充填開采具有控制周圍圍巖變形、控制覆巖離層、保護地表建筑物和土地、減少固體廢棄物堆放、保護環境和提高“三下”煤層的開采率等優點[3]。目前常用的充填材料有矸石、膏體、尾砂和高水材料等,其中高水材料相比傳統充填材料具有施工效率高、環境無害性和接頂率高等優勢,但同時也存在原材料成本較高的缺點[4-5]。為了降低成本,有學者在高水材料基礎上研究出了含水率更高的超高水材料,在保證強度的前提下,降低了原材料用量,節約了成本[6]。

目前對超高水材料的研究主要針對其力學性能和材料配比等方面,對于現場應用存在的問題研究較為缺乏,如泌水率較高和凝結時間較長等[7-8]。針對上述問題,現有的解決措施是通過改變添加劑用量加速材料的凝結和降低泌水率,如王成等研究發現AA添加劑能顯著影響超高水材料的流動性、泌水率和強度等[9-10]。但是作為工業原材料的添加劑成本較高,極大地限制了材料的應用[11]。因此,如何在不增加成本的基礎上改善超高水材料的性能,是目前研究的重點。

以往的研究表明,拌合水溫對高水材料的凝結時間、泌水率和強度等均有較大的影響[12-13],但是對超高水材料的影響研究鮮有報道。本項目結合室內試驗結果和現場應用,對超高水材料在不同拌合水溫及添加劑摻量下的參數優化及圍巖變形控制效果進行研究。

1 工程背景

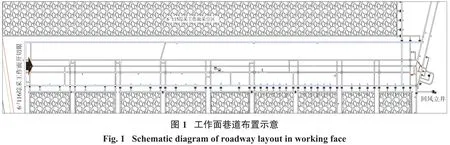

本研究充填回收淺埋大巷煤柱以納二礦6-2116工作面為工程背景,該工作面中部存在3條貫穿整個工作面的大巷(輔運大巷、回風大巷和主運大巷)、19條聯巷(順槽開口段)和3個暗井,地質條件較為復雜,依靠充填開采能較大程度保障施工安全。現場工作面巷道布置示意如圖1所示。

工作面上部為伊泰集團災害治理作業區域,因此導致回采6-2116工作面時,其上部覆土層厚度處于不斷變化之中,厚度變化區域大致處于70~150 m。在回采初期,工作面礦壓顯現較同煤層其他工作面劇烈,3條大巷口經常出現切頂漏矸現象,平行于工作面的聯巷頂板也曾大面積垮落,嚴重影響施工安全。因此,研究超高水材料充填回收淺埋大巷煤柱參數設計及圍巖變形控制可為相似礦井的安全生產提供科學的理論依據及可行的參考模式。

2 試驗材料及方法

2.1 原材料及配比

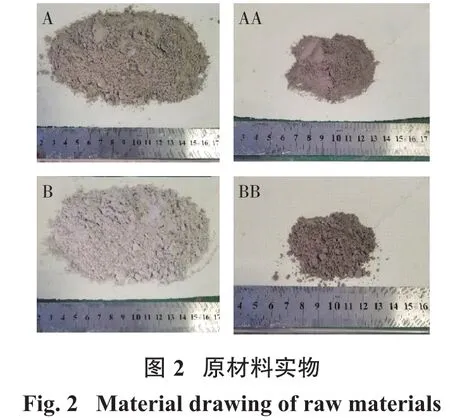

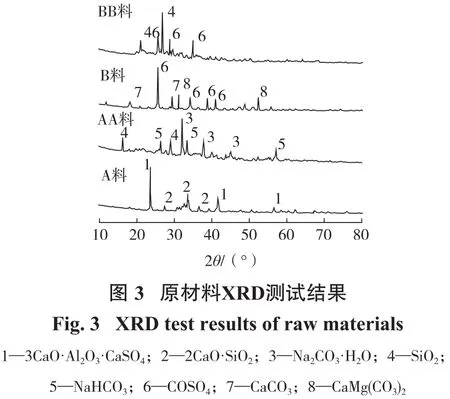

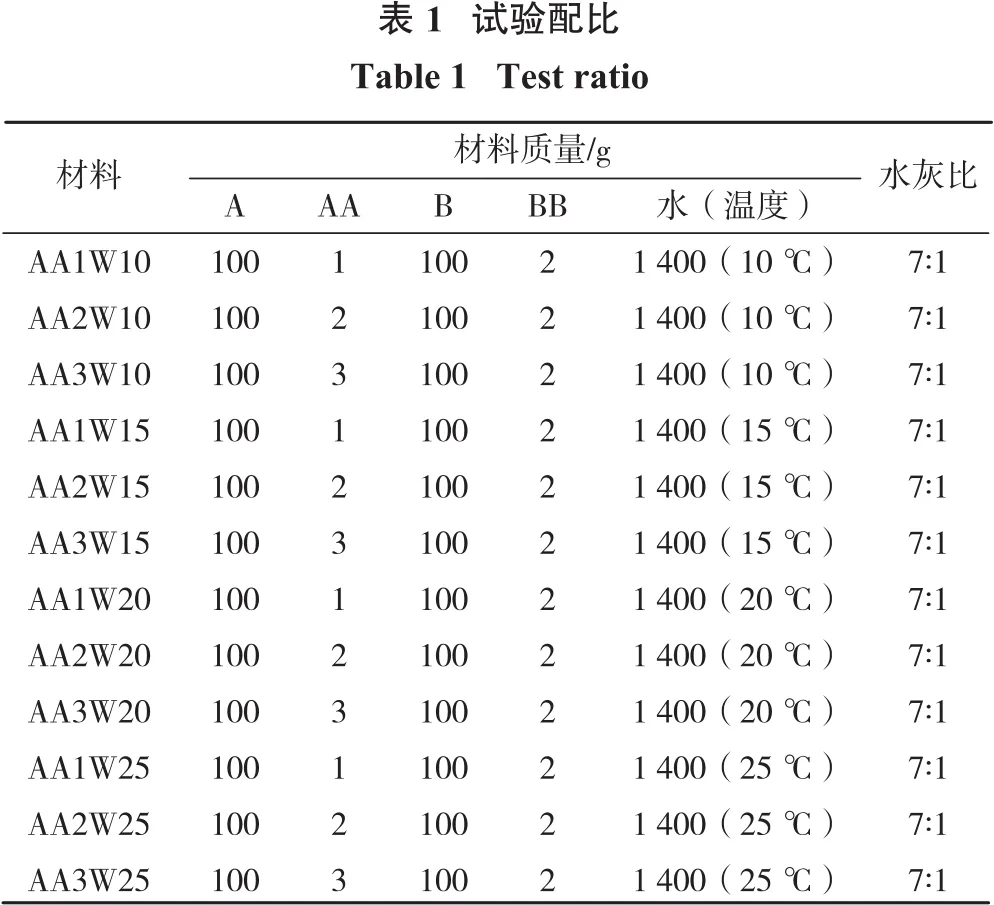

本次試驗所用的原材料主要有以下5種:①A料,硫鋁酸鹽水泥,主要成分為硫鋁酸鈣和硅酸二鈣,主要水化產物為鈣釩石;②AA添加劑,作為促凝劑與A料混合,形成不凝結的甲液;③B料,主要成分是石膏和石灰,兩者比例為4∶1,能促進A料中鈣釩石的生成速率和生成速率;④BB添加劑,作為緩凝劑與B料混合,形成不凝結的乙液,現場將甲乙2液分別輸送至工作區后混合,能快速凝結形成具有一定強度的固結體;⑤不同溫度的拌合水。4種原材料實物如圖2所示。通過XRD對4種原材料進行分析,分析結果如圖3所示。各材料的配比如表1所示。

2.2 試樣制備

首先將A料與AA料混合攪拌30 s,然后加入三分之一的水與其混合攪拌2 min制備甲液;然后將B料與BB料混合攪拌30 s,然后加入三分之一的水與其混合攪拌2 min制備乙液;最后將甲液與乙液混合攪拌,直至將要凝結時,將其澆入?50 mm×100 mm的模具中,24 h后脫模,放入與水溫相同的恒溫恒濕養護箱中養護,養護箱濕度為95%。

2.3 試樣方案

將不同組別60 mL攪拌完成的混合漿液倒入100 mL量筒中進行泌水率測試,通過維卡儀對漿液的初始凝時間進行測試,根據GB/T 8077—2012規范測試材料流動度,通過萬能力學試驗機測量了材料在不同養護齡期下的抗壓強度。上述所有測試結果均是3次測試平均值。最后通過SEM掃描電鏡觀測材料微觀結構。

3 試驗結果及分析

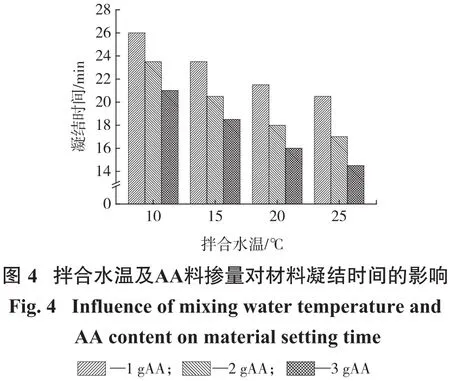

3.1 凝結時間

不同拌合水溫及AA料摻量條件下超高水材料凝結時間如圖4所示。從圖中可以看出,拌合水溫及AA料摻量對材料的凝結時間具有較大的影響,當AA料摻量一定時,材料的凝結時間隨著拌合水溫的增加而降低,當水溫高于20℃時,降低速率有所下降,產生上述情況的原因是適當的水溫能夠促進鈣釩石的水化反應速率。根據以往的研究表明[14],水溫過高會影響原材料的活性,因此過高的拌合水溫會降低材料水化反應程度,從而延長凝結時間。當拌合水溫一定時,材料的凝結時間隨著AA料摻量的增加而降低,說明AA料作為速凝劑能有效地促進材料的凝結。

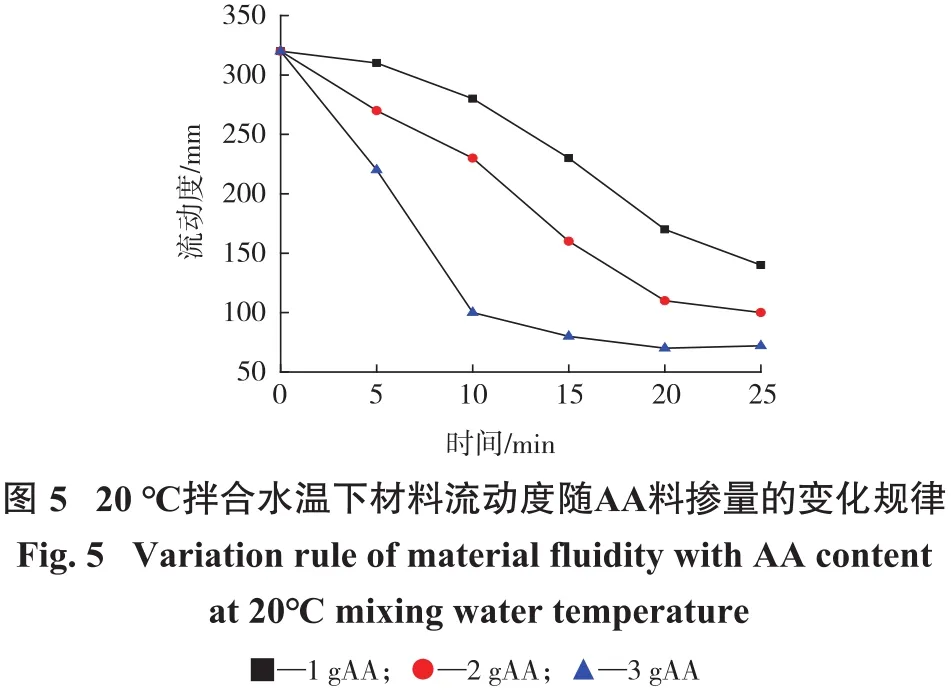

3.2 流動度

測試20℃拌合水溫下材料流動度隨AA料摻量的變化,結果如圖5所示。充填材料的流動度是反映材料輸送距離的重要指標,經過現場測試及相關計算,為了滿足充填要求,材料必須滿足前5 min流動度需大于210 mm。測試結果表明,材料的流動度隨AA料摻量的增加而減小,當AA料摻量為3%時,材料在5 min時流動度為220 mm,仍能滿足工程需求。當AA料摻量為1%時,5 min時流動度在300 mm以上,此時雖然能滿足自流輸送的要求,但易導致泌水率增加和接頂率不高等問題。

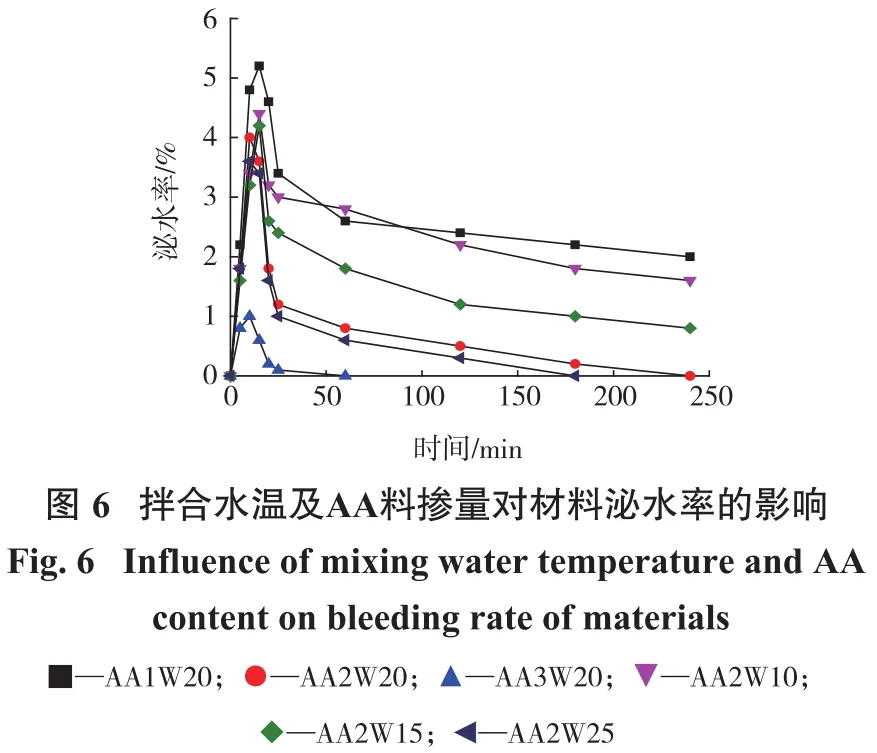

3.3 泌水率

泌水率是反映充填材料充填率的一項重要指標,對于含水率高達95%以上的超高水材料,防止泌水現象的發生是保證接頂率和充填效果的關鍵技術。測試部分不同拌合水溫及AA料摻量下材料的泌水率,結果如圖6所示。從圖中可以看出,所有材料均表現出前期泌水,后期吸水的特征,產生上述情況的原因是早期固體顆粒發生沉降,導致泌水現象的發生,后期隨著水化反應的繼續發生,早期析出的水又能被吸收。在拌合水溫一定的條件下,隨著AA料摻量的增加,材料前期泌水率逐漸減小,后期吸水率逐漸增大;在AA料摻量一定的條件下,隨著拌合水溫的增加,材料前期泌水率逐漸減小,后期吸水率逐漸增大,但當水溫為25℃時,材料泌水率變化趨勢與拌合水溫為20℃時十分相似。

綜合上述試驗結果及經濟成本考慮,可將拌合水溫設置為20℃及AA料摻量為2%。

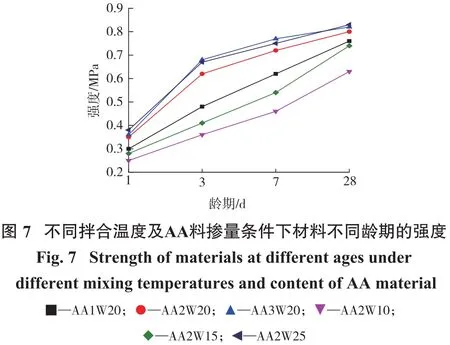

3.4 抗壓強度

強度是反映充填體抵抗圍巖變形的一項重要指標,測試部分不同拌合水溫及AA料摻量下材料在不同齡期的單軸抗壓強度,測試結果如圖7所示。從圖中可以看出,所有材料均表現出強度隨著養護齡期的增加而增大的趨勢,當拌合水溫為20℃和25℃,AA料摻量為2%和3%時,材料的早期強度較高,說明拌合水溫及AA料摻量能影響材料早期的水化反應。當拌合水溫為20℃及AA料摻量為2%時,材料28 d的強度可達0.8 MPa,完全可以達到淺埋煤柱回采的充填強度要求。

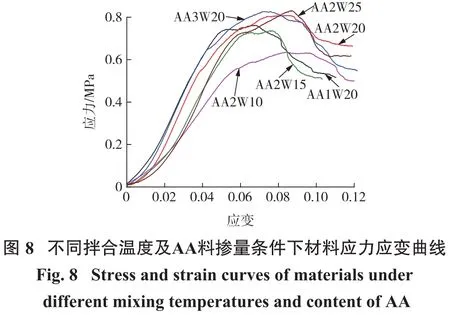

部分不同拌合水溫及AA料摻量下材料在28 d養護齡期下的單軸抗壓試驗應力應變曲線如圖8所示。從圖中可以看出,所有試樣均屬于彈塑性材料,試樣的變形過程分為孔隙壓密階段、彈性階段、屈服變形階段和破壞階段[4],且達到峰值應力時應變較大,峰值過后材料的殘余強度較高,對于圍巖變形較大的煤礦而言,能長期地控制圍巖變形。

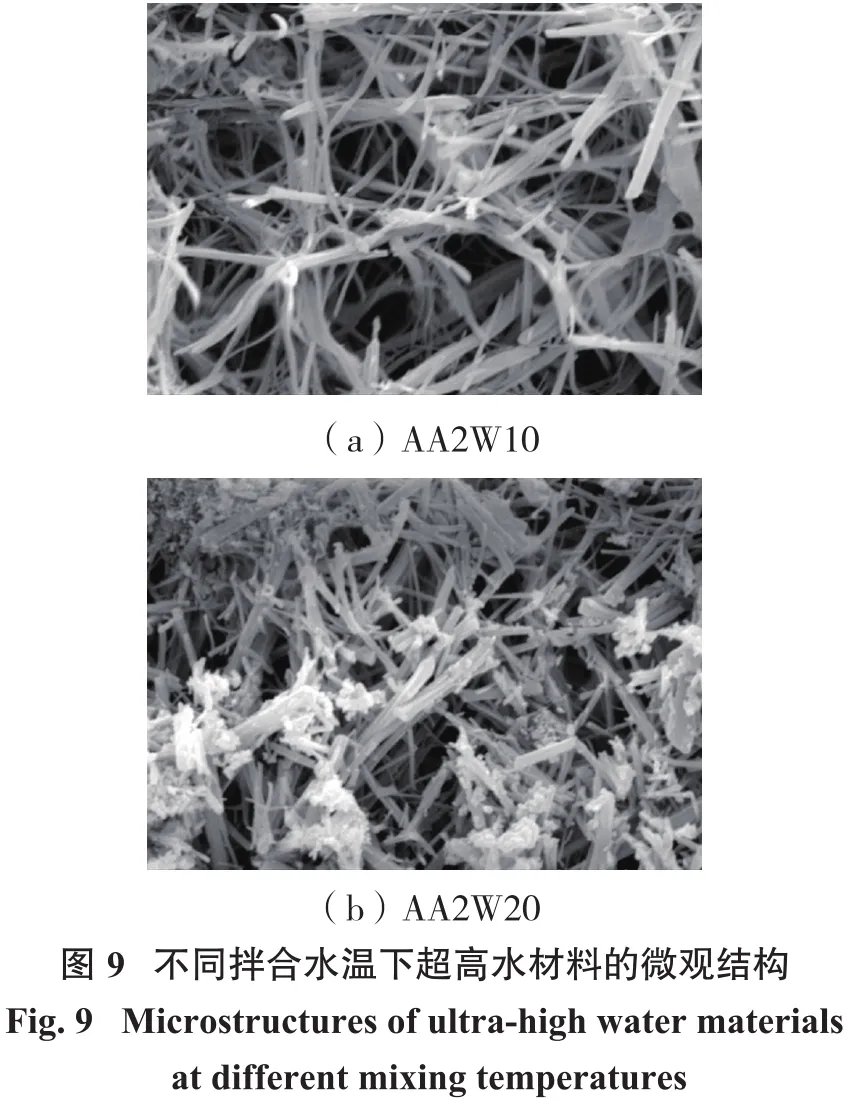

3.5 微觀結構

為了研究拌合水溫對材料微觀結構的影響,選取養護齡期為28 d的AA2W10和AA2W20兩組試樣進行電鏡掃描,結果如圖9所示。從圖中可以看出,超高水材料主要是由針柱狀的鈣釩石晶體所組成,鈣釩石晶體相互搭接形成網狀結構,在滿足充填體強度的前提下能容納較多的自由水,因此材料具有超高的含水率。對比AA2W10和AA2W20兩組試樣的微觀結構可以發現,拌合水溫較高時,材料內部的鈣釩石晶體數量較多,網狀結構更加致密,說明適當增加拌合水溫能促進鈣釩石晶體的生成,從而提高材料的強度及降低材料的泌水率。

4 圍巖變形控制

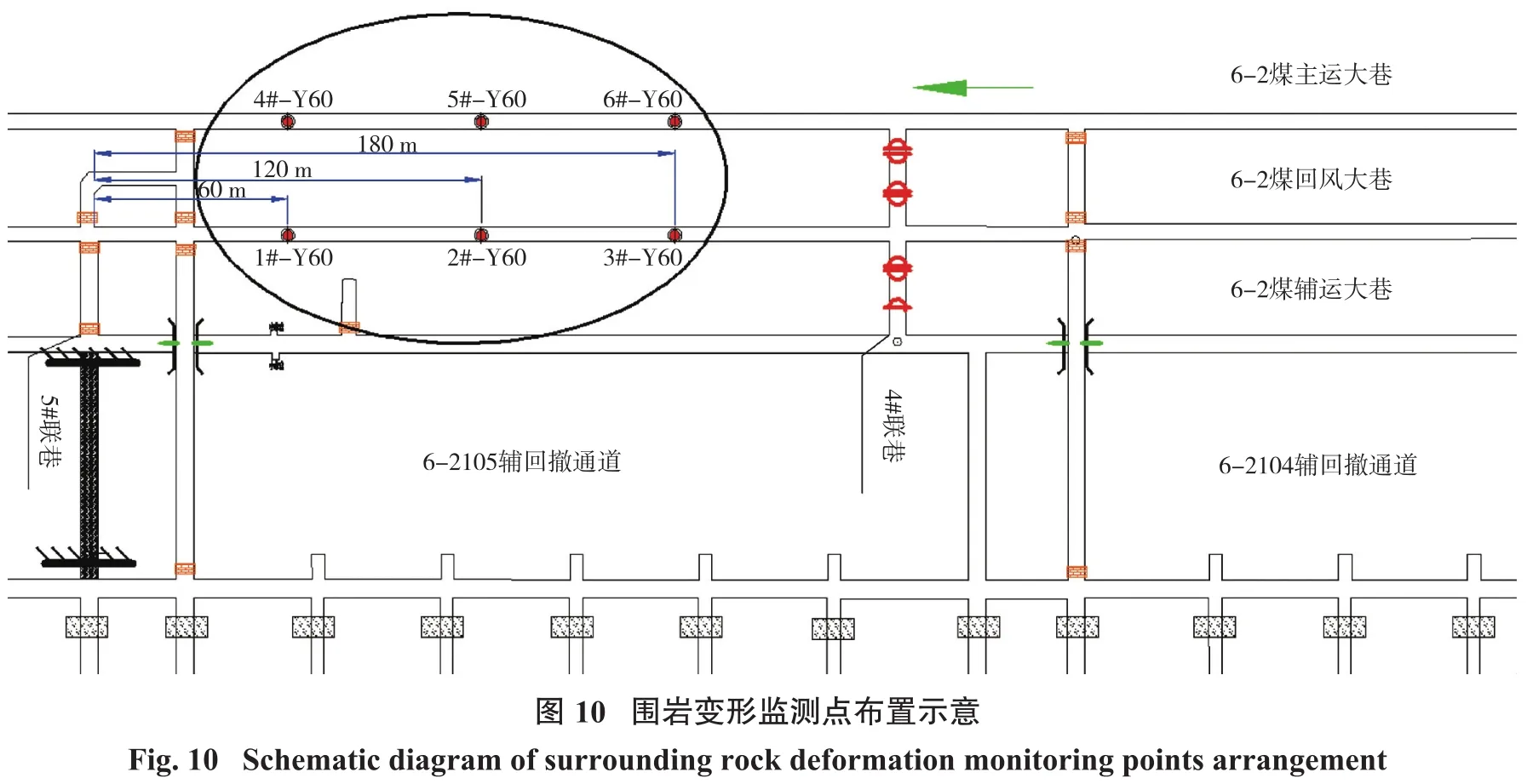

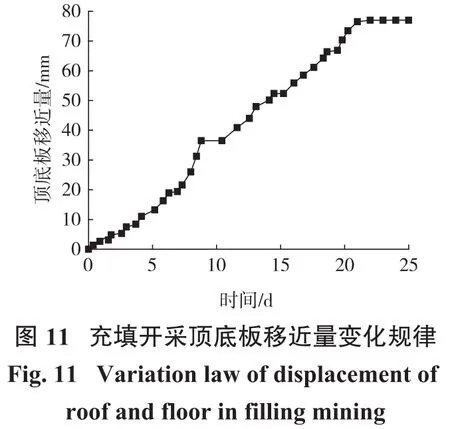

通過上述室內試驗研究結果,現場擬采用超高水材料的拌合水溫為20℃,AA料摻量為2%,與前人的研究相比[8],減少了AA料的用量,節約了成本。同時為了研究納二礦超高水材料充填效果,在該礦的6-2116綜采工作面大巷中布置頂板動態儀,監測點如圖10所示,實時監測充填開采過程中頂底板移近量變化規律。

選取其中某一監測點的監測數據進行分析,如圖11所示。從圖中可以看出,隨著開采工作的推進,頂底板移近量表現出先增大后穩定的趨勢,在20 d左右時達到穩定狀態,說明此時充填體的強度大于上覆圍巖的變形作用力,此時頂底板移近量約為77 mm,說明充填體能較好地控制圍巖的變形,達到工程的安全要求。

5 結論

以內蒙古納二礦淺埋煤礦回收大巷煤柱為工程背景,結合室內試驗及現場監測,對超高水材料參數優化及圍巖變形控制效果進行研究,得到如下幾點結論:

(1)適量增加拌合水溫及AA料摻量能降低超高水材料的凝結時間、流動度和泌水率,增加鈣釩石晶體生成量,提高強度。

(2)拌合水溫過高會影響原材料活性,AA料摻量過高會導致成本增加。綜合試驗結果及成本,擬定超高水材料拌合水溫及AA料摻量分別為20℃和2%。

(3)現場充填開采過程中頂底板移近量監測結果表明,后期頂底板移近量趨于穩定,圍巖變形較小,充填效果良好。