煉銅尾渣提取重介質產品的特性及礦物學分析

王明細,陳榮升,羅立群,李國棟,李儒仁

(1.黃石市泓義城市礦產資源產業研究院有限公司,湖北 黃石 435005;2.湖北大江環保科技股份有限公司,湖北 黃石 435005;3.武漢理工大學資源與環境工程學院,湖北 武漢 430070)

隨著資源綠色開發和高效利用理念的推進,一方面礦產資源的入選品位持續走低,另一方面資源開發的環境要求日益嚴苛,促進了重介質預選與分選技術的持續發展,如井下選煤技術[1]、湖北宜昌磷礦重介選脫硅[2]、四川鉛鋅礦重介質拋尾[3]、廢舊鋁合金回收利用[4],推動了“采選充”一體化和綠色清潔生產技術的進步。重介質分選多以水或空氣和重介質(如磁鐵礦粉)形成的懸浮液或流化床為分選介質,在分選介質中根據阿基米德原理實現目的礦物與脈石礦物的分選,配制重介質懸浮液或流化床的固體物質被稱為加重質,又稱重介質,多以磁鐵礦粉、石英砂、赤鐵礦粉等為加重質。重介質分選工藝需要配備介質回收和凈化系統,重介質回收流程會造成部分介質損失,因此影響重介質分選的效果不僅與加重質的密度、粒度及粒度組成有關[5],而且與加重質的物理穩定性和化學穩定性及回收特性密切相關[6],因此選擇重介質需要考慮合適的密度、機械強度、較好的化學穩定性、回收容易、來源廣泛等諸多因素。 隨著鐵精礦價格回暖,磁鐵礦粉價格持續高漲,尋找來源更為廣泛、價格合理的替代品勢在必行。

煉銅尾渣是指火法煉銅過程中產生的含鐵、硅、鋁、鈣等物質的廢渣,經選礦分選銅資源后的尾礦[7]。常見的煉銅尾渣是一種不純的鐵硅酸鹽玻璃態物質,含鐵普遍為38%~45%,且含有一定的Fe3O4或具有部分強磁性物質[8],能夠提取作為重介質選礦的加重質。本文以煉銅尾渣為原料,對比采用分級-磁選與浮選工藝考察了提取重介質產品的可行性。通過化學分析、巖礦鑒定、掃描電鏡(SEM)和能譜儀(EDS),著重對煉銅尾渣重介質產品進行了礦物學分析,以評估作為重介質選礦介質應用的可行性,為提升煉銅尾渣的利用價值、開辟新的利用途徑提供技術支持。

1 實 驗

1.1 原料及性質

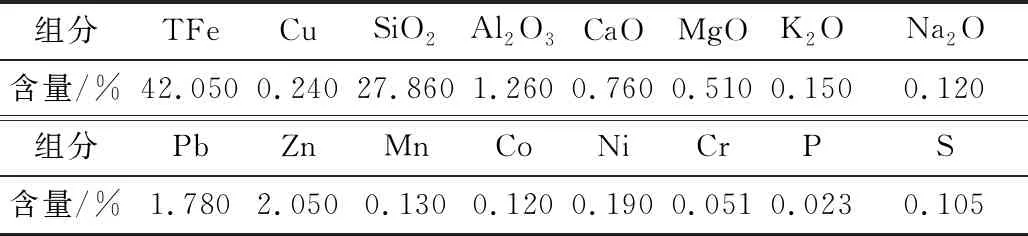

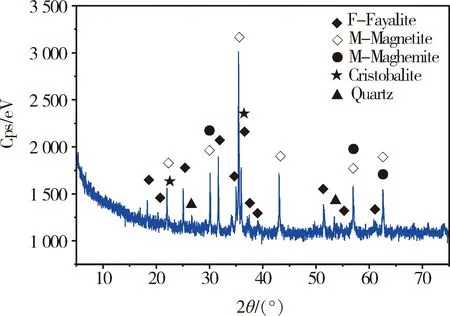

實驗所采用的煉銅尾渣為某有色金屬公司火法煉銅過程中的爐渣,經過磨礦浮選提銅之后的浮選尾礦,稱為煉銅爐渣的選銅尾礦(以下簡稱“煉銅尾渣”),其外觀呈淺灰綠色至灰黑色致密狀粉末,物料粒度為-0.045 mm,含量為85%左右。試樣經過混勻后置于烘箱中于105 ℃下干燥,然后裝袋備用。煉銅尾渣主要元素化學分析結果見表1,其XRD分析如圖1所示。

由表1可知,煉銅尾渣中主要成分為鐵和硅,全鐵(TFe)含量達42.05%、SiO2為27.86%,除含有少量殘余的Cu、Al2O3、CaO和MgO等成分外,可見該試樣中還含少量Pb、Zn等重金屬雜質,含量分別為1.78%和2.05%,需要考慮其產出特征和后續應用的環境影響。由圖1可知,煉銅尾渣試樣中主要產物為鐵橄欖石(Fayalite)、磁鐵礦(Magnetite)、磁赤鐵礦(Maghemite)、方石英(Cristobatite)、石英(Quartz)等物質的特征峰。

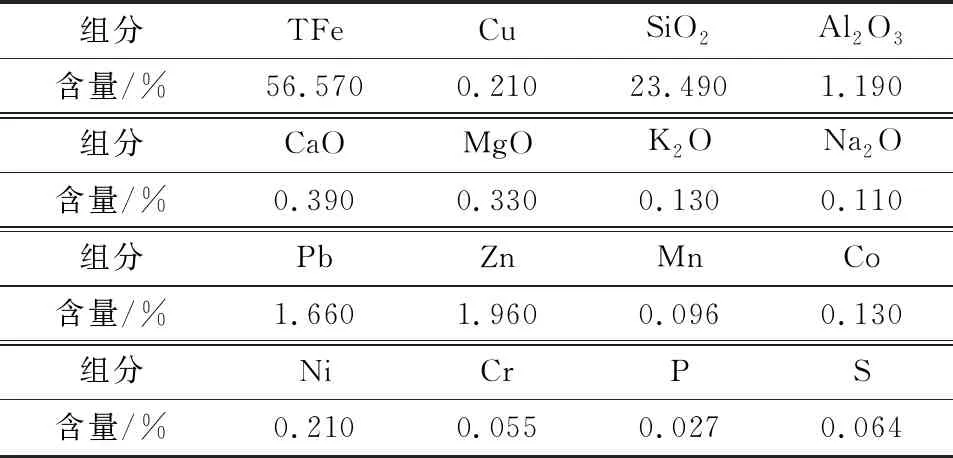

表1 主要元素化學分析結果

圖1 煉銅尾渣試樣的X射線衍射

1.2 生產與測試方法

1) 提取重介質的工業生產為先分級與磁選組合-后濃縮脫泥脫水的流程,分級采用Φ250水力旋流器組,磁選采用JCTB1030-1800GS磁選機,濃縮設備為Φ15 M濃密機進一步脫除細泥兼濃縮脫水,經GLS-30陶瓷過濾機過濾后獲得產品。

2) 重介質產品的測試方法采用測定產品的產率、磁性物的含量及產品密度等方式評估提取效果。對重介質產品的檢測采用巖礦鑒定確定產物中礦物的組成和含量,掃描電鏡(SEM)確定重介質產品的微觀形貌與礦物結構特征,并通過能譜分析產品微區中Fe、Si、Pb、Zn等特征元素的組成及含量,礦物解離度測定儀(FEI MLA 250)測定了重介質產品中主要礦物的解離度和嵌連關系。

2 結果分析與討論

2.1 分級與磁選組合工藝

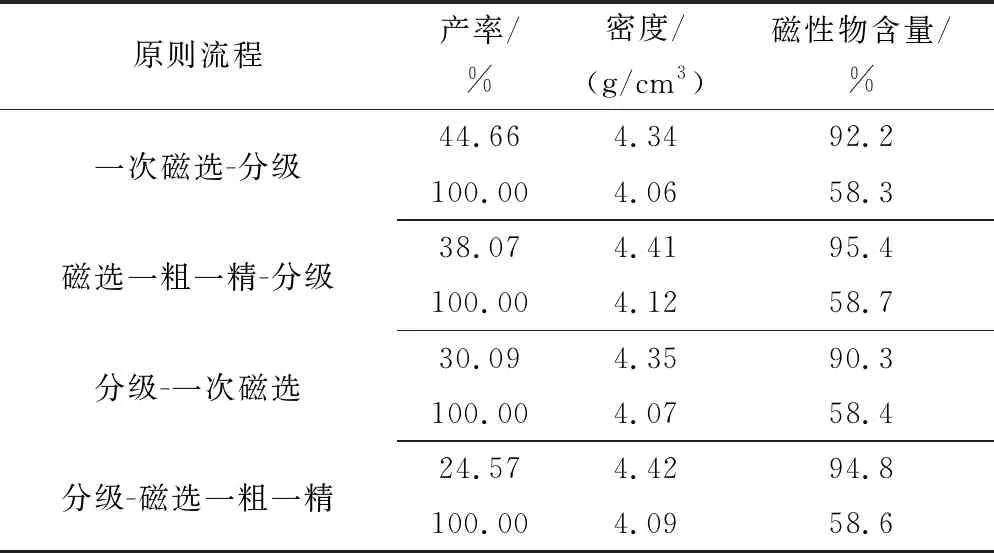

由前期分析可知,煉銅尾渣以磁鐵礦和鐵橄欖石為主,鐵氧化物的密度處在5.18~5.24 g/cm3之間變化,鐵硅酸鹽的密度在3.27~3.34 g/cm3之間變化,其中鐵氧化物為強磁性礦物或磁性礦物,鐵硅酸鹽為弱磁性礦物或非磁性礦物。為了獲得易于重復回收利用的磁性重介質,需要減少比重較低的弱磁性礦物含量,進而提升磁性鐵礦粉的比例,故考察采用先分級-后磁選或先磁選-后分級的不同流程,再用濃密機脫泥脫水的濃縮流程,考察不同組合工藝條件對提取煉銅尾渣重介質的變化,結果見表2。

表2 不同工藝提取煉銅尾渣重介質的試驗結果

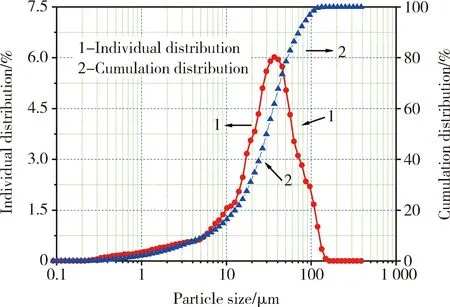

由表2可知,無論采用哪種工藝,其煉銅尾渣重介質產品密度穩定在4.34~4.42 g/cm3之間,磁性物含量達到90.3%~95.4%;采用磁選一粗一精-分級-濃縮脫泥的原則流程更好,此時煉銅尾渣磁性重介質礦粉產率達38.07%。磁性物中有60%~62%為鐵橄欖石顆粒,而不是磁鐵礦顆粒,鐵橄欖石顆粒具有磁性的原因是鐵橄欖石與磁鐵礦呈微細嵌布形成的熔蝕結構固熔體,其煉銅尾渣重介質產品的粒度分布如圖2所示。

圖2 粒度分布

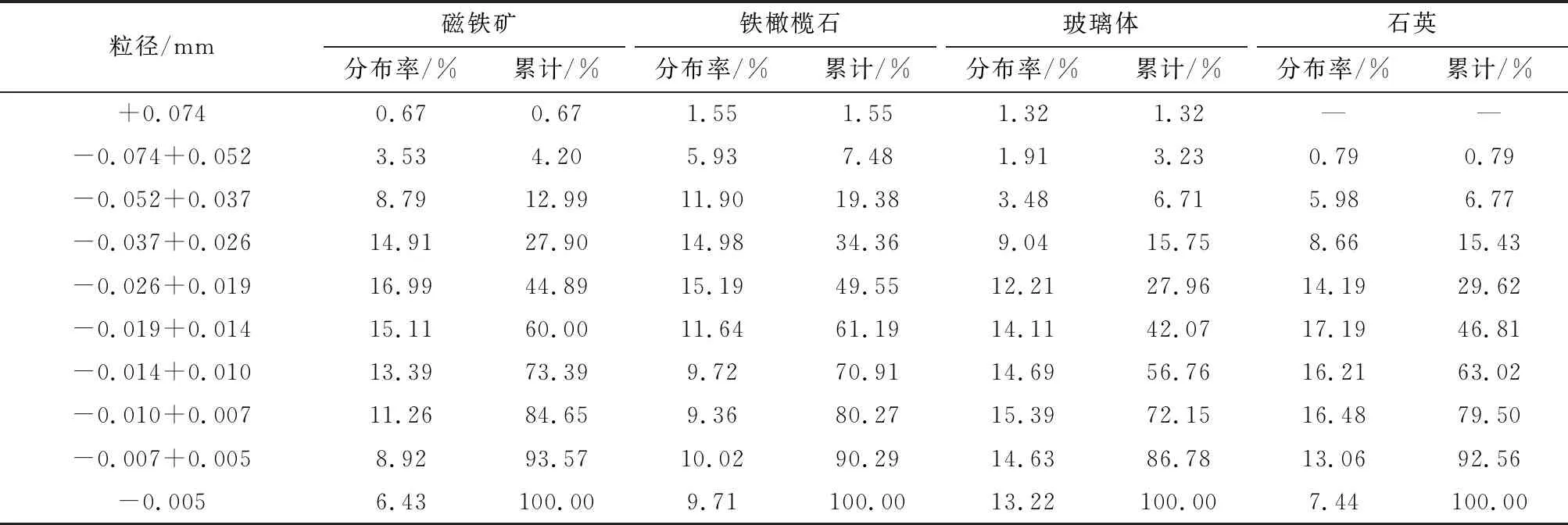

2.2 化學成分與礦物組成

煉銅尾渣重介質產品中主要元素化學分析結果見表3,主要礦物組成及含量見表4。重介質產品中全鐵(TFe)僅有56.57%、SiO2含量達23.49%,估計其介質的比重與磁鐵礦相比將較輕一些。重介質產品中的主要礦物為磁鐵礦和鐵橄欖石,占比分別為39.06%和47.92%,其次是玻璃體和石英,分別為7.80%和4.53%,4種主要礦物總含量達99.41%;鋅礦物偶見閃鋅礦,銅的獨立礦物有微量金屬銅、輝銅礦、斑銅礦和方黃銅礦等;鐵礦物主要為磁鐵礦,偶見金屬鐵;其他微量礦物包括鉻鐵礦、鐵尖晶石、方鉛礦和黃鐵礦等。

表3 主要元素化學分析結果

表4 主要礦物組成及含量

2.3 主要礦物的產出特征

2.3.1 主要礦物的產出形式

經顯微鏡下檢查分析,煉銅尾渣重介質產品中的主要為磁鐵礦(M)、鐵橄欖石(F)、鉛鐵硅質玻璃體(G)、石英熔體(Q)等次生產物,重介質中典型產物的顯微圖像如圖3所示。

圖3 典型產物的顯微圖像

1) 磁鐵礦(M)多呈他形、自形或半自形粒狀,少量呈魚骨狀或羽狀等雛晶結構。除少部分呈單體外,大部分與鐵橄欖石、石英和鉛鐵硅質玻璃體嵌連,如圖(3(a))~圖(3(d))所示。

2) 鐵橄欖石(F)產出有多種產出形態,多呈板狀或不規則狀,部分呈枝杈狀或蠕蟲狀等雛晶結構,集合體多為條帶狀或網脈狀。鐵橄欖石少半呈單體產出,大半與磁鐵礦、鐵硅質玻璃體和石英構成較為復雜的連生顆粒,如圖(3(a))、圖(3(b))、圖(3(d))、圖(3(e))、圖(3(f))所示,鐵橄欖石和磁鐵礦粒度主要分布在0.005~0.050 mm之間。

陜西省山洪災害的空間分布與降雨和地形地貌密切相關,陜南秦巴山區、渭河以南秦嶺北麓、渭北黃土塬區、陜北白于山河源區、黃土丘陵溝壑區、黃河沿岸土石山區等是山洪地質災害的多發易發區。2010年夏季,在陜南、關中地區的大部分區域發生了6次大范圍、高強度的暴雨洪水,引發部分中小河流漫溢潰決、中小水庫出現險情和局地山洪、泥石流等災害。

3) 鉛鐵硅質玻璃體(G)為玻璃態相,大部分非晶質,少量具雛晶結構,成分上鉛富鐵硅等元素。玻璃體和石英是冶煉渣的基底物質,磁鐵礦、鐵橄欖石、銅礦物、鉛礦物等均嵌布其中,均為高溫下不同物相分離的產物。玻璃體因非晶質,形態不規則,與其他礦物的嵌連關系均較為復雜,如圖(3(b))、圖(3(d))、圖(3(e))、圖(3(f))所示。玻璃體粒度主要分布在0.001~0.040 mm之間。

4) 石英熔體(Q)形態不規則,可能是高溫溶解后再結晶的產物,部分與玻璃體共同構成冶煉渣的基底物質,除少量呈單體外,大部分與鐵橄欖石、磁鐵礦和玻璃體呈連生體形式產出,如圖(3(b))、圖(3(c))、圖(3(e))所示。石英熔體與鉛鐵硅質玻璃體粒度主要在0.001~0.040 mm之間。

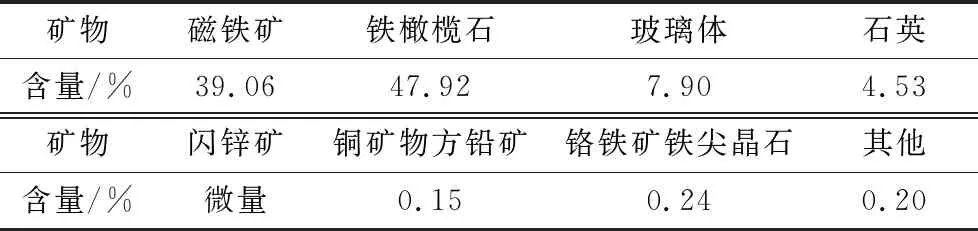

2.3.2 主要礦物的成分特征

為查明樣品中主要礦物的成分特點,分析典型礦物中殘余鉛、鋅等金屬元素的含量,對磁鐵礦、鐵橄欖石和鉛鐵硅質玻璃體進行了能譜微區成分定量分析,3種礦物的X射線能譜成分如圖4所示。統計結果顯示:①磁鐵礦中平均含Zn為1.41%、含Fe為72.49%;③鐵橄欖石中平均含Zn為3.04%、Fe為53.66%、Si為14.52%;③鉛鐵硅質玻璃體的主要組成元素為Pb、Fe和Si,化學組成平均含Zn為1.83%,Pb為17.22%,Fe為12.20%,Si為26.22%。此外含少量Al、Ca、Na和K等元素,可見,Zn在3種礦物中均有分布,含量高低依次為鐵橄欖石、Pb-Fe-Si質玻璃體、磁鐵礦;而Pb僅在Pb-Fe-Si質玻璃體中存在。

圖4 典型礦物的能譜分析圖

2.4 礦物粒度與嵌連關系

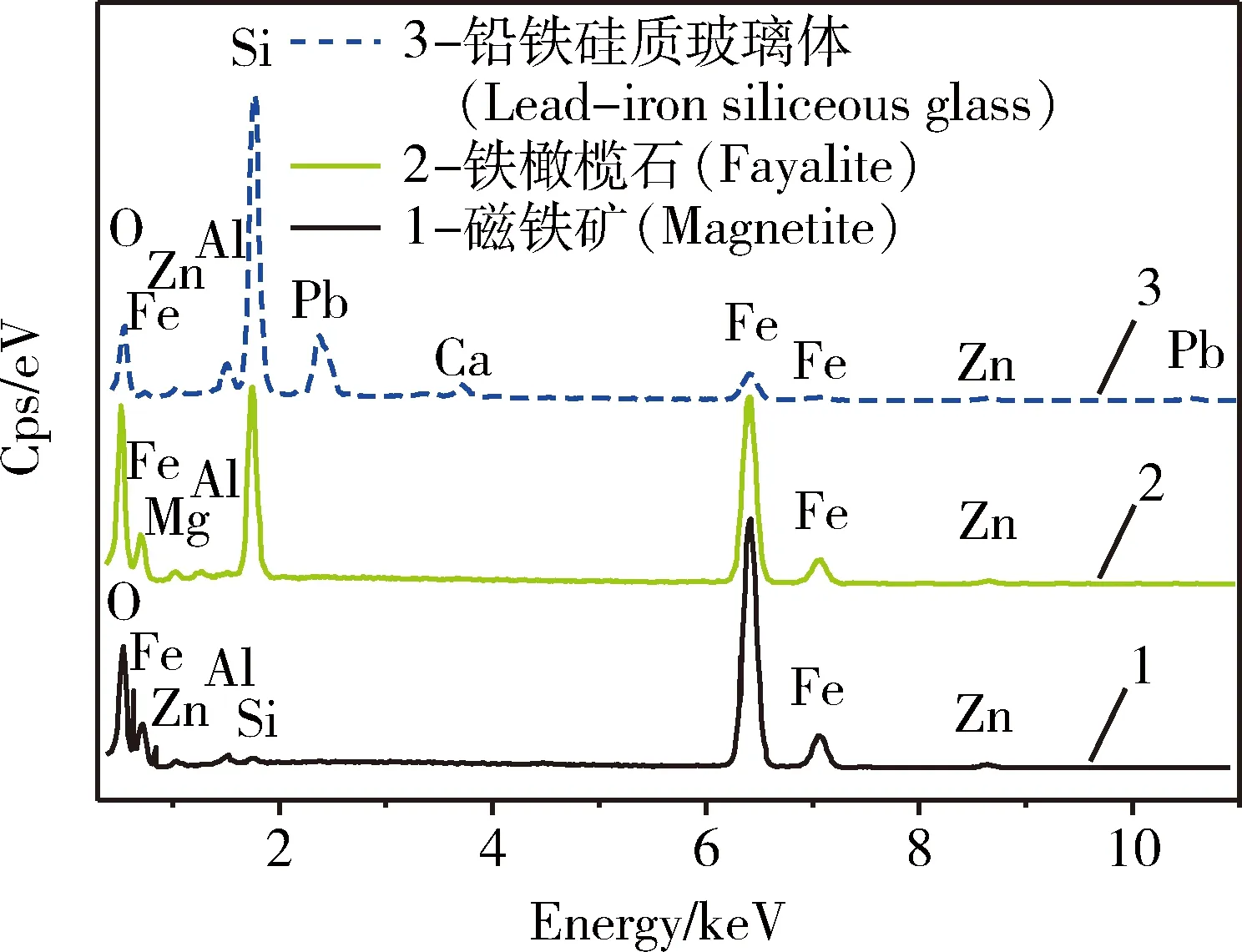

2.4.1 主要礦物的粒度與分布

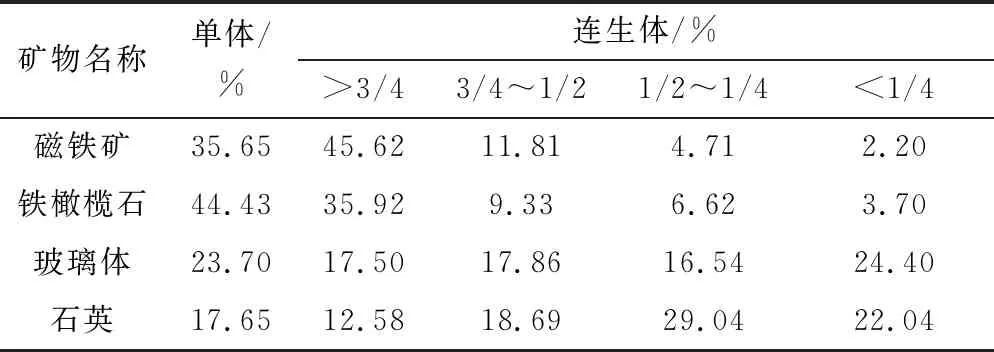

對煉銅尾渣重介質產品中磁鐵礦、鐵橄欖石、玻璃體和石英等主要礦物的嵌布粒度進行了統計,結果見表5。 統計結果顯示:樣品中磁鐵礦與鐵橄欖石的粒度組成較為接近,主要分布于0.005~0.050 mm之間,而玻璃體與石英的粒度組成相對較細,多分布于0.001~0.040 mm,四者均屬于微細粒嵌布的范疇。

表5 主要礦物的粒度與分布

2.4.2 主要礦物的解離及嵌連關系

采用礦物解離度測定儀(MLA)對煉銅尾渣重介質產品中磁鐵礦、鐵橄欖石、玻璃體和石英等主要礦物的解離度進行了測定,并統計了其嵌連關系,其主要礦物的解離度見表6。

表6 主要礦物的解離度

分析表明:①樣品中磁鐵礦、鐵橄欖石、玻璃體和石英的解離度為35.65%、44.43%、23.70%和17.65%,解離度均較低,主要由于礦物之間相互嵌布較為復雜且粒度細小,可保證重介質可以磁選回收;②磁鐵礦的連生礦物主要是鐵橄欖石,其次是石英和玻璃體;③鐵橄欖石的連生礦物以玻璃體和磁鐵礦為主,其次是石英;④玻璃體的連生礦物大部分是鐵橄欖石,少部分是磁鐵礦和石英;⑤石英的嵌連礦物主要為鐵橄欖石,其次是磁鐵礦和玻璃體。

2.5 產品應用的環境影響

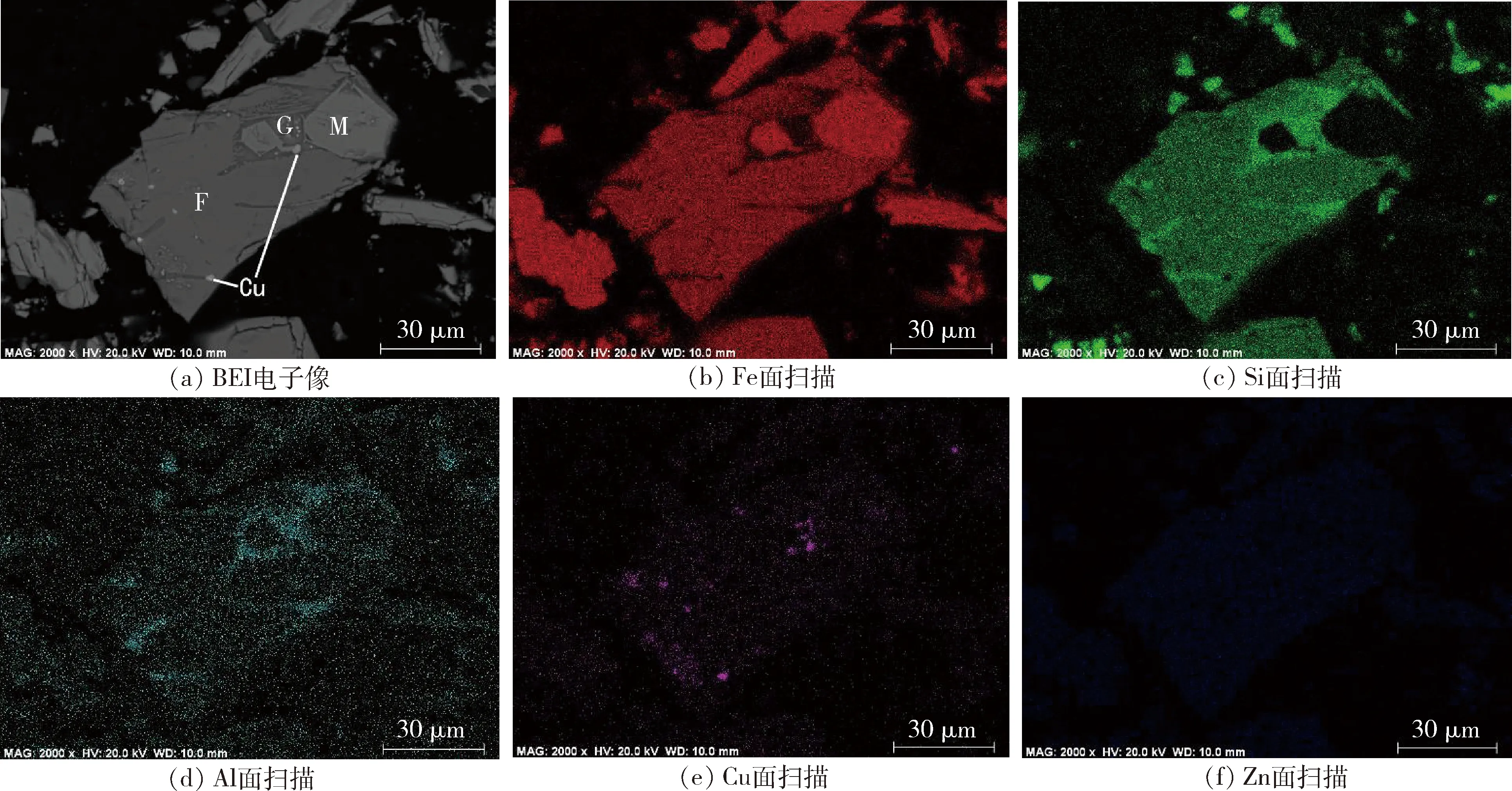

顯微鏡鑒定發現煉銅尾渣重介質產品中,除主要礦物為磁鐵礦、鐵橄欖石、玻璃體和石英熔體外,還含有微量的銅礦物,及方鉛礦、閃鋅礦等其他重金屬礦物雜質,多與上述4種主要礦物伴生產出,粒度微細。磁鐵礦嵌布鐵橄欖石和玻璃體中的SEM面分析圖像如圖5所示。

M-磁鐵礦(Fe密集);F-鐵橄欖石(Fe、Si密集);G-玻璃體(Fe、Al、Si密集);Cu-銅礦物(Cu密集)

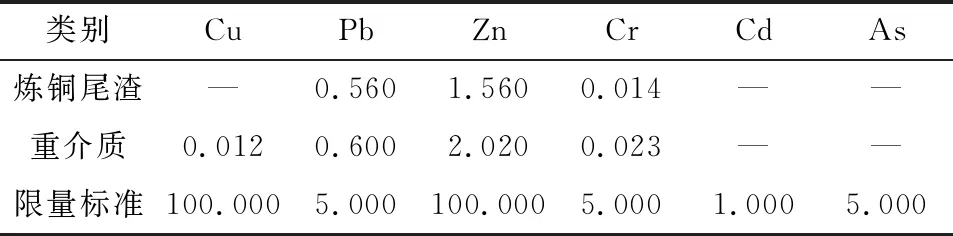

研究發現煉銅尾渣重介質中含有少量的鉛、鋅、銅等重金屬,為防止重介質在應用時有害雜質析出對環境造成不利影響,將煉銅尾渣重介質產品進行了重金屬溶出試驗,結果見表7。

表7 重金屬溶出試驗結果

環境應用評估表明,煉銅尾渣重介質產品應用時,殘余的鉛、鋅、銅等重金屬元素溶出率很低,對環境影響風險較小。目前煉銅尾渣重介質已在工業生產中應用,反饋良好。

3 結 論

1) 將煉銅尾渣經磁選-分級-濃縮脫泥流程分選后,可以獲得產率為38.07%、密度為4.42 t/m3、磁性物含量達95.4%的磁性重介質產品;其成分較為復雜,產品中含鐵(TFe)56.57%、SiO2含量為23.49%,另有少量Pb、Zn、Cu等金屬雜質。

2) 重介質產品為冶煉渣,主要礦物組成為磁鐵礦、鐵橄欖石、鉛鐵硅質玻璃體和石英,4種主要礦物總含量達99.41%。 有害鉛鋅雜質分布廣泛,鋅在3種礦物中均有分布,主要以類質同象形式賦存在鐵橄欖石和磁鐵礦,含量高低依次為鐵橄欖石、鉛鐵硅質玻璃體、磁鐵礦,而鉛僅在鉛鐵硅質玻璃體中存在。

3) 嵌布粒度和解離分析表明,磁鐵礦和鐵橄欖石的嵌布粒度主要分布在0.005~0.050 mm之間,解離度分別為35.65%和44.43%;玻璃體與石英的粒度組成則相對更細,多分布于0.001~0.040 mm,解離度僅為23.70%和17.65%。因礦物之間相互嵌布較為復雜,大部分呈連生體產出,保證重介質可以磁選回收。

4) 環境應用評估表明,煉銅尾渣重介質產品應用時,其中的殘余鉛鋅銅重金屬元素溶出率很低,對環境影響風險較小,并已工業應用。