焦?fàn)t荒煤氣顯熱回收利用技術(shù)的應(yīng)用

武躍

(河北鋼鐵集團(tuán)宣鋼公司,河北張家口 075100)

引言

焦化廠是產(chǎn)生二次能源最多的工序,煉焦過(guò)程更是典型的能源再加工和再利用的環(huán)節(jié),而焦炭、荒煤氣是煉焦工藝的最主要能源產(chǎn)物。目前,河鋼宣鋼已將焦炭顯熱應(yīng)用到干熄焦設(shè)備發(fā)電上,但是面對(duì)從焦?fàn)t炭化室溢散的荒煤氣顯熱卻多年未回收利用。荒煤氣溢散攜帶著巨大的熱能,若能將這部分熱能充分應(yīng)用在發(fā)電設(shè)備上,將極大提高河鋼宣鋼發(fā)電效率,降低購(gòu)電成本。

1 現(xiàn)狀分析

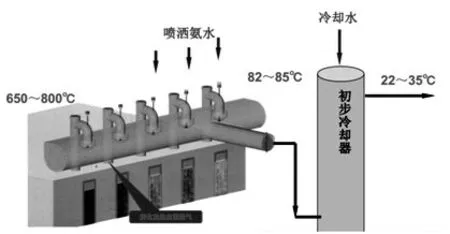

焦煤在焦?fàn)t炭化室隔絕空氣加熱干餾期間產(chǎn)生大量荒煤氣,這部分荒煤氣溢散溫度基本維持在650~800 ℃,攜帶著巨大熱能。目前,河鋼宣鋼焦化廠5#6#焦?fàn)t煉焦工序產(chǎn)生的荒煤氣,經(jīng)炭化室溢散通過(guò)上升管進(jìn)入到橋管,被70~75 ℃的循環(huán)氨水持續(xù)噴灑冷卻,待荒煤氣溫度下降到75 ℃左右再進(jìn)入到煤氣初冷器,此時(shí)再利用低溫冷卻水吸收荒煤氣顯熱,直至荒煤氣顯熱溫度維持在21 ℃,再經(jīng)過(guò)一系列裝備設(shè)施生產(chǎn)出凈煤氣和其他化工產(chǎn)品[1]。由此可見(jiàn),焦?fàn)t溢散的荒煤氣到被利用生產(chǎn)化工產(chǎn)品的巨大顯熱被循環(huán)氨水冷卻吸收,這既造成荒煤氣熱能的損失,同樣加大了水資源、能源的浪費(fèi)。

焦?fàn)t荒煤氣冷卻工藝流程見(jiàn)圖1。

圖1 河鋼宣鋼5#6#焦?fàn)t荒煤氣冷卻工藝

2 改造優(yōu)化方案

2.1 總體思路

在5#、6#焦?fàn)t原有基礎(chǔ)上配以一組兩座6 m 高50 孔上升管系統(tǒng),輔以相應(yīng)的供水、輸氣、汽包和控制系統(tǒng)。基本思路是,借助干熄焦除氧水作為荒煤氣顯熱回收的關(guān)鍵媒介,除氧水通過(guò)除氧器、水泵送入到汽包中,再由汽包中的強(qiáng)制循環(huán)泵壓入送到上升管換熱器吸收荒煤氣顯熱,所形成的氣液混合物再次返回到汽包中,經(jīng)汽包汽水分離器產(chǎn)生飽和蒸汽,這部分飽和蒸汽通過(guò)連接的蒸汽管網(wǎng),進(jìn)入到發(fā)電系統(tǒng)。

2.2 技術(shù)方案

(1)工藝技術(shù)

5#、6#焦?fàn)t焦煤氣顯熱回收利用的基本介質(zhì)就是除氧水,除氧水在補(bǔ)水泵作用下進(jìn)入到緩沖水箱,充當(dāng)補(bǔ)給原料。給水泵將緩沖水箱中的除氧水持續(xù)輸送到汽包中,且保持汽包中除氧水的定量,借助強(qiáng)制循環(huán)泵使除氧水不斷在汽包和上升管之間形成“汽—液”形態(tài)的循環(huán)變化。同時(shí)通過(guò)在汽包和換熱裝置之間設(shè)置的連接管,除氧水在經(jīng)過(guò)下水管進(jìn)入到管熱裝置吸收荒煤氣顯熱后汽化形成蒸汽,這部分蒸汽便經(jīng)換熱裝置的汽管進(jìn)入到汽包中,受汽包汽水分離后形成的飽和蒸汽通過(guò)連接管進(jìn)入到焦化廠內(nèi)部蒸汽網(wǎng)管,而汽包分離后的飽和水則和除氧水混合再次循環(huán)[3]。見(jiàn)圖2。

圖2 荒煤氣顯熱回收利用工藝流程圖

(2)供電系統(tǒng)

為防止焦化廠用電負(fù)荷波動(dòng)引起的停電、導(dǎo)致?lián)Q熱裝備斷水干燒情況,本次5#、6#焦?fàn)t荒煤氣顯熱回收供電系統(tǒng)采用一用一備兩路電源,設(shè)備負(fù)荷屬于二、三級(jí)負(fù)荷,便可通過(guò)焦化廠現(xiàn)有一級(jí)變電站分別向外引出兩路獨(dú)立的380 V供電電源。

(3)供水系統(tǒng)

除氧水是荒煤氣顯熱回收的基本原料,由干熄焦發(fā)電站除氧水站能夠?yàn)槠涮峁?.4 MPa 常溫除氧水,按年回收利用荒煤氣預(yù)計(jì)消耗除氧水11.55萬(wàn)t。本次5#、6#焦?fàn)t顯熱回收配置1個(gè)緩沖水槽,目的是防止除氧水供給出現(xiàn)問(wèn)題,緩沖水槽能夠第一時(shí)間提供除氧水基礎(chǔ)原料。

(4)蒸汽系統(tǒng)

通過(guò)5#、6#焦?fàn)t荒煤氣顯熱回收裝置收集的汽水混合物集中到汽包中,利用汽包的汽水分離作用實(shí)現(xiàn)蒸汽的分離,并通過(guò)汽管輸送到焦化廠蒸汽管網(wǎng)。

(5)控制系統(tǒng)

為了實(shí)現(xiàn)5#、6#焦?fàn)t荒煤氣顯熱回收精細(xì)化管理,借助以太網(wǎng)數(shù)據(jù)傳輸,對(duì)工序操作中涉及的各類(lèi)操作參數(shù)以工藝流程形式反饋到終端控制級(jí)應(yīng)用程序上,按照操作參數(shù)重要性在畫(huà)面上顯示指示、調(diào)節(jié)、記錄、積算、報(bào)警及聯(lián)鎖等功能[4],實(shí)現(xiàn)對(duì)整個(gè)工序的調(diào)節(jié)控制、數(shù)據(jù)采集處理、設(shè)備運(yùn)行狀態(tài)及故障狀態(tài)顯示等功能。

3 實(shí)施效果

(1)2019 年全年荒煤氣顯熱回收蒸汽量見(jiàn)圖3。5#、6#焦?fàn)t應(yīng)用荒煤氣顯熱回收穩(wěn)定,月均0.9 萬(wàn)t。荒煤氣顯熱回收利用技術(shù)產(chǎn)出的蒸汽能夠直接用于發(fā)電,發(fā)電效益顯著。

圖3 2019年5#、6#焦?fàn)t荒煤氣顯熱回收產(chǎn)蒸汽量

(2)5#、6#焦?fàn)t荒煤氣顯熱回收技術(shù)的應(yīng)用有效降低了30%氨水用量,降低用電成本約15%,按電度電費(fèi)0.51 元,氨水泵電機(jī)功率220 kW。節(jié)省電費(fèi)約15.03萬(wàn)元/年。

220×15%×24×365×0.51/10 000=15.03

(3)5#、6#焦?fàn)t荒煤氣顯熱回收技術(shù)的應(yīng)用有效降低焦?fàn)t上升管表面溫度,經(jīng)過(guò)實(shí)測(cè)數(shù)據(jù)表明,焦?fàn)t爐頂上升管表面溫度溫度由200~280 ℃降低到40~60 ℃,見(jiàn)圖4。減少了熱輻射,改善了職工操作環(huán)境。

圖4 上升管投入前后爐壁溫度對(duì)比

4 結(jié)語(yǔ)

5#、6#焦?fàn)t荒煤氣顯熱回收技術(shù)的應(yīng)用能夠?yàn)楹愉撔撃暝霎a(chǎn)0.5~0.9 MPa 飽和蒸汽約11 萬(wàn)t,折合節(jié)約標(biāo)煤1.05 萬(wàn)t,每年可以實(shí)現(xiàn)減排二氧化碳2.82 萬(wàn)t,煉焦工序能耗下降10 kgce/t 焦以上,為河鋼宣鋼節(jié)能降耗工作做出了貢獻(xiàn)。