常見橡膠模壓模具結構特點及設計加工要求

周霞

摘 要:模具制造行業是我國工業的重點,是工業發展的關鍵設備,我國模具制造世界也享有美名。如今,橡膠作為最為常見的模壓模具成為了研究的重點。所以 本文首先簡要介紹了模壓成型、澆注成型和熱塑成型三種橡膠成型工藝,然后著重介紹了填壓成型模具、壓注成型模具和注射成型模具的結構特點和適用情況,其中填壓成型模具又分為開放式、半封閉式和封閉式三類。最后介紹了橡膠模具設計加工中的材料要求、尺寸和公差要求、粗糙度要求及其他要求。

關鍵詞:橡膠;模具;設計

模具的制造過程是利用金屬模具塑造想要的形態后,將混煉膠充入其中,在硫化作用下形成模具。模具在工業發展中發揮了重要作用,很多精密零件的制造都離不開模具。具體可從兒童玩具制造到汽車精密零件制造都離不開它。同時模具之所以具有良好的特性也跟橡膠這類材料密不可分。橡膠的應用非常廣泛,生活中常見的汽車輪胎使用的材料就是橡膠;打火機內部的密封圈利用的原材料同樣是橡膠。不同的是輪胎和密封圈雖然都是采用的橡膠制作,但是尺寸差異很大。所以這就利用到了模具,從這方面也可以知道模具在人民生活的方方面面都發揮了重要的作用。

1 橡膠成型工藝分類

根據橡膠產品的成型工藝特點,可以分為模壓成型工藝、澆注成型工藝和熱塑成型工藝。第一種是最為常用的制作工藝,具體為將混煉膠充入提前準備好的模具后,經過高溫作用,在硫的作用下此乃工程產品。第二種和前者的區別在于溫度的控制不必特別嚴格,在常溫環境下依然可以成型。最后一種的過程對于壓力和溫度都沒有嚴格要求,常溫條件下同樣可以程序,并且同第二種一般,對壓力沒有要求。

2 模壓成型橡膠模具結構及特點

本文主要介紹模壓成型橡膠產品的模具結構

2.1填壓成型模具

填壓成型模具是將混煉膠壓入模具內后,經過硫化機施加一定的壓力后,在高溫的作用下形成模具的過程。該方法的成本低廉,對于操作者的技術要求很低,同時可以制作大部分產品,所以很多模具生產企業多采用該技術。填壓成型模具可分為開放式填壓成型模具、半封閉式填壓成型模具和封閉式填壓成型模具三種類型。

2.1.1開放式填壓成型模具

模具分型面不轉折、直通模具外面,無加料腔,膠料容易溢出的模具稱為開放式填壓成型模具。這類模具生產方式的最大優點在于結構并不復雜,同時生產成本低,制作的過程中不易因為空氣雜質進入后產生質量問題。但是同時也有一些局限性:容易導致混煉膠的浪費。所以該工藝方法的使用范圍較為狹小,一般用于以下幾種:

1)高度小于10mm的片狀產品和斷面尺寸小、形狀簡單的產品;

2)混煉膠的延展性和流動性非常優良,硬度保持在中下,同時要求生產產品的高度:寬度<5;

3)產品需求量大,且模具體積大,采用其他制造方式成本負擔過重;

4)一些帶骨架產品的預成型模具。由于開放式填壓成型模具中的膠料容易流出模外,其半成品重量應大于成品重量的10%~15%。

另外,若硫化條件一致,那么開放式結構的模具在完成硫化工序后,產品的質密度相對較低。同時收縮率也略低,所以該工藝方法的應用并不是很廣泛。

2.1.2封閉式填壓成型模具

模具和分型面位置的角度應當保持直角的錐面配合(配合錐面的大頭和小頭的間隙在0.1mm左右),這樣避免混煉膠的溢出可能,同時在這樣封閉式的制作過程中,會極大減少膠料的溢出可能,所以相對于其他加工工藝,產品件致密度高、耗膠。量小。但是具有排氣性不好的缺點。同時該模具的內部承受壓力較大,所以對質量要求很高。這一問題也讓成本過高成為了該模具使用頻率不高的原因。該模具產用于精密的硬度較高的產品生產中。

2.2壓注成型模具

該方法是將混煉膠放置在料倉內部,然后使用上蓋柱塞傳遞平板硫化機完成注膠過程,之后在硫化作用下生產產品。壓注成型模具硫化的橡膠產品件密度高、質量好,可提高生產效率。壓注成型模具適合于制造有嵌件、形狀復雜、難以裝膠的產品,所以使用頻率不高,常規狀態下,當出現下列情況后才會用于產品生產。

1)產品壁薄,同時產品體積規格過小。充膠難以確保產品質量;

2)難以充膠,同時產品的外觀不利于充膠時;

3)外露骨架產品骨架應先固定的;

4)體積過大同時壁厚過大的模具。這類產品生產時出現縮邊的概率非常大。具體改善方法是將混煉膠壓入型腔的過程中保持高溫狀態。這樣才可以降低縮邊概率。

5)高硬度(邵A硬度85度以上)膠料半成品難以制備時,或由于高硬度膠料熔接性能差,產品在接頭處容易出現接頭痕跡時。所以高硬度產品(除薄片狀產品外)一般應采用壓注成型模具。

2.3注射成型模具

注射成型模具是指安裝在橡膠注射成型機上,由注射機將已經在注射機料筒內預熱的膠料,通過注射機注射嘴和模具上的膠道擠壓注入型腔內硫化制成橡膠產品的模具。這種模具適合于大批量產品的生產使用,生產效率高,產品質量好。注射成型模具結構形式的確定應根據注射硫化產品的結構和注射機的類型統一考慮。一般由動模和定模兩部分構成,定模一般也稱作上模部分,安裝在注射機的固定熱扳上,與注射機噴嘴相接;動模也稱為下模部分,安裝在注射機的活動熱板上。動、定模合模后形成型腔和澆注系統。

3 橡膠模具設計加工基本要求簡述

3.1橡膠模具用金屬材料要求

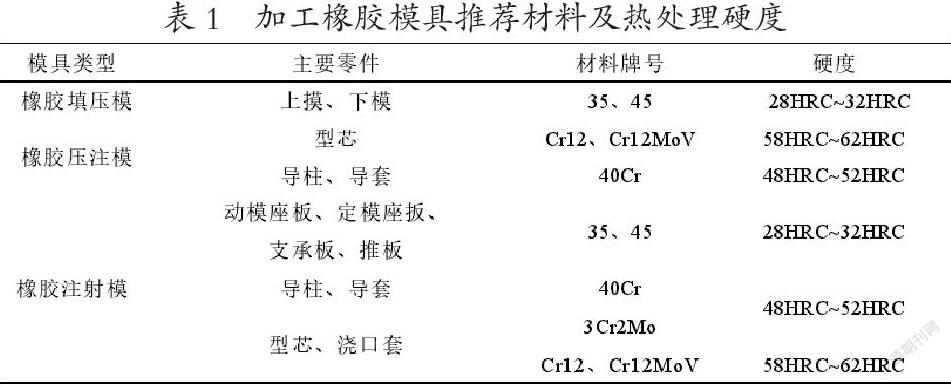

加工橡膠模具的金屬材料及熱處理硬度見表1。允許采用質量和性能高于表1推薦的材料。

3.2尺寸與公差要求

1)模具所用模板的表面平面度公差應符合GB/T1184-1996表B1中m級的規定。

2)模具零件未注公差尺寸的極限偏差應符合GB/T1804-2000表1~表3中m級的規定。

3)模芯、定位銷、導柱與模板孔的間隙配合應符合GB/T1801-2009中H8/f7的規定;過渡配合應符合GB/T1801-2009中H7/n6的規定;過盈配合應符合GB/T1801-2009中H7/s6的規定。

3.3粗糙度要求

橡膠產品的粗糙度和模具表面粗糙度一致。模具各零件直接配合面的表面粗糙度宜為Ra1.6μm,模具上、下表面的表面粗糙度宜為Ra3.2μm。

4 結束語

綜上所述,我國的模具制造業的發展離不開科技的進步,目前我國已經加大了模具制造科研投入,并且引入了數字化生產技術以及智能化控制技術,通過加入科技因素以及鉆研模具制造的特點和設計要求來進一步完成模具生產升級。同時應當加大原料的資金投入,從而提高我國的模具制造效率。

參考文獻:

[1]胡華南.橡膠模具的設計及應用[J].模具技術,2006(03):25-27+35.

[2]張秀英.《橡膠模具設計方法與實例》.2003.P1