機泵設備振動故障診斷處理方法

邵新成 陳文忠 劉武 李黨生 霍世棟

摘 要:在石化行業中,機泵類設備作為使用最基本、最廣泛的工藝單元,其良好的運行狀況對石化企業的平穩運行具有重要的意義。目前在企業生產裝置中運行的機泵有一定數量的振動數值較大,在機泵檢測標準評定級別C區甚至是D區中運行,對此我們采取故障診斷分析并處理的方法,以確保機泵良好運行狀況。

關鍵詞:機泵振動;工頻;倍頻;葉輪口環間隙;頻譜圖;波形圖

前言

目前在石化行業中,機泵類設備的振動測量與評價方法執行國家標準GB/T 29531-2013。機泵類設備的振動級別分為A、B、C、D 四類,評定級別C區以上的運行設備必須進行處理,但是機泵類設備的振動原因是比較復雜的,在這里我們通過實例的分析與處理,為機泵振動故障分析處理方法提供有益的參考。

1 實例

某煉油廠百萬噸級柴油加氫解吸塔頂回流泵P-403A,該泵是為單級懸臂磁力泵,輸送介質輕烴,工作溫度溫度175℃。

2 故障現象

該泵運行期間,潤滑油檢查正常,機泵有異常響聲,現場離線對該泵進行監測,監測數據顯示驅動端軸承水平方向振動速度值3Hv偏高,振動幅值最高達到14.923mm/s,振動波形圖顯示為正弦波形中有少量截波成分與毛刺(圖1)。振動烈度按GB/T 29531-2013評定級別為C區,說明該泵處于不合格狀態,必須采取相關措施。

3 原因分析

3.1從頻譜圖看

頻譜圖出現1x~8x倍頻成分,以及4.5x、6.5x、7.5x等半頻成分。所以通過波形圖和頻譜圖1X倍頻到8X倍頻均有振動分量,同時出現大量的半頻,我們認為該泵可能存在內部機械松動從而導致機泵轉子與設備本體產生碰磨。(碰磨可能引起滑動軸承碰磨磨損(圖1))。

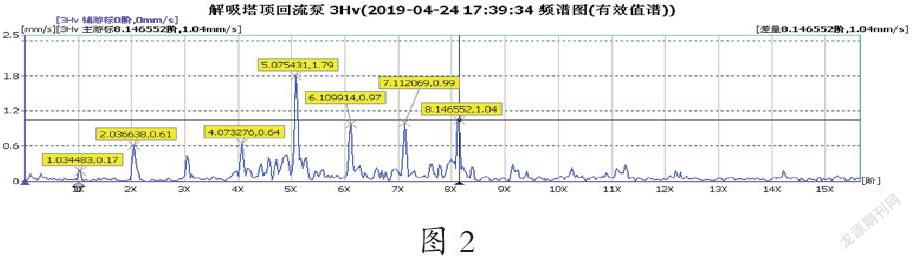

頻率分析可以看出在98hz和148hz出現缺陷頻率,滾動軸承故障頻率與轉子的倍頻頻率基本相近,符合軸承故障的頻率特征,軸承故障可能性較大。(圖2)

3.2從GIE趨勢圖和包絡圖看

GIE趨勢圖(圖3)對軸承進行包絡分析,GIE數值有原本已經報警的31.208猛增到43.833,上升趨勢十分明顯。包絡頻譜圖(圖4)中,可以看出分析包絡頻譜,頻域出現滾動體和外圈的故障頻率。滾動軸承故障頻率與轉子的倍頻頻率基本相近,疑似滾動體與外圈可能出現故障。

4診斷意見及維修方案:

診斷意見:1、通過驅動端水平方向3Hv波形頻譜分析推斷可能有磁套與隔離套摩擦的故障。由于頻譜圖出現1x~8x倍頻成分,以及4.5x、6.5x、7.5x等半頻成分,推斷有可能出現內部機械松動而導致滑動軸承與軸產生磨擦的現象。2、通過對驅動端垂直方向軸承加速頻譜及軸承 沖擊脈沖包絡分析,我們認為該泵振動的主要原因是設備長期運行引起軸承磨損,軸承滾動體與外圈可能出現故障。

維修方案1、停機檢查軸承運行情況;2、檢查葉輪,檢查滑動軸承。

5實際維修驗證:

在實際拆解中,該泵具有如下缺陷:

1、解檢發現葉輪口環磨損嚴重,與殼體口環徑向間隙達到3.82mm。2、解檢后發現滑動軸承磨損嚴重,軸承徑向間隙達到2.2-2.4mm。3、滾動軸承(型號6309)游隙達到0.11-0.12mm,游隙超標。

解體檢查發現的問題與我們分析的診斷意見基本吻合。主要是由于機泵長周期運行,滾動軸承與滑動軸承都產生了不同程度的磨損,滑動軸承磨損嚴重引起轉子不平衡導致口環磨損。

針對上述故障進行處理后啟動該泵運行,監測結果顯示所有監測數據全部在正常標準范圍,機泵運行正常。

6結論

通過對設備振動監測數據分析,可以較快的確定振動產生的原因,并進行針對性處理,以提高消除設備故障的效率。保障石化企業的生產活動正常進行。

參考文獻:

[1]成大光.王德夫.機械設計手冊,北京:機械工業出版社。

[2]淮慧海,朱曉輝《水泵振動原因及對策》,機械工程及自動化。

[3]張義民,《機械振動》,上海交通大學出版社。