大型復合材料罐體成型模具裝配工藝的研究

鄒尚武

摘 要:本文從大型復合材料壓力罐體成型模具的一般結構組成出發,通過對該大型模具的裝配難度的分析,提出了三種模塊化的裝配方案,對每種裝配方案的優、缺點進行了分析論證,并綜合裝配周期、成本、精度等要素,最后提出最優化的裝配方案,明確了裝配路線和所涉及的工裝設施,最優方案的提出為超大型纏繞模具的裝配工藝提供了切實可行的解決方案。

關鍵詞:成型模具;模塊;工作站;工藝界面

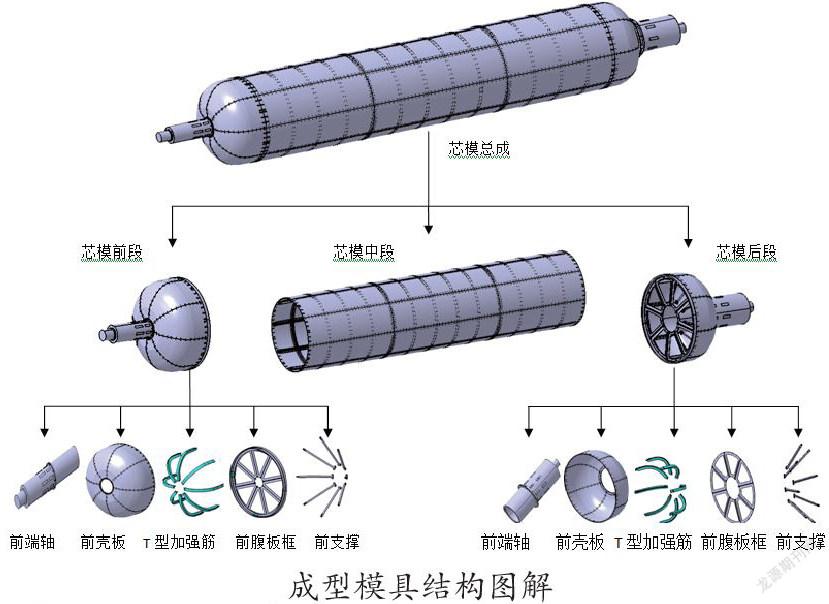

1 隨著復合材料成型技術的不斷發展以及產品輕量化的要求,目前越來越多的大型壓力容器采用復合材料纏繞成型工藝[1];而大型、超大型纏繞模具的裝配是難點也是關鍵,它直接關系到產品的質量。大型壓力儲蓄罐體成型模具的典型結構:模具直徑4~5米,長度大于20米;模具結構包括前 封頭段、前后錐度段、中間直筒段、后封頭段和芯軸,芯軸采用端軸形式;模具的殼板在縱向和橫向分為多個殼板單元;模具內部的支撐結構包括腹板框、T型加強筋、前后支撐等。模具殼板及支撐材料采用鋁合金或者碳纖維板。

2 模具裝配基本要求:

模具殼體對接處應順滑過渡,以防止成型過程中,階差導致纖維彎曲,按照±0.5mm控制裝配過程中,裝配定位精度按±0.5mm控制,裝配后脫離裝配工裝;各個模塊可以實現反復拆卸和重復拼裝,不影響其使用。

3 裝配難點

難點1:結構封閉,裝配后內部輔助工裝難于順利拆除,二次定位精度難于保證;

基本解決措施:采用模塊化裝配工藝,能在總裝之前完成的工作,盡量在總裝之前進行;在總裝時以外部為基準,內部僅安排必不可少的簡易裝置。

難點2:單個零件的重量過重,依靠人工手動難于完成定位工作;

基本解決措施:利用機械輔助人工,主要依靠機械來進行定位和精度調整;

難點3:模具殼體由于結構限制,分塊較多,每一部分擺放角度差異很大、重心位置難以控制,難于采用吊裝方式正確擺放;

基本解決措施:擬采用機械系統,利用真空吸附系統固定產品模塊,依靠機械精度定向精確放置

難點4:結構尺寸過大,熱脹冷縮影響對裝配結果影響很大。

基本解決措施:擬采用分散式總裝型架,選用溫度敏感性較小的地基,減少熱脹冷縮影響;各個分散定位框架在同一個坐標系下建立靶標點,方便后期實時狀態跟蹤及工藝修正。

4 裝配工藝方案設計

從整個結構上來看,該模具主體結構類似民機的機身。可以參考成熟的民機裝配經驗來進行裝配工藝策劃,并以典型的民機裝配方案為基礎,進行優化,可以衍生出多個可實施的裝配方案[2]。

5 裝配工藝界面劃分

整個模具結構可劃分為5大模塊,每一個模塊部分又可以細分為各個主要零件,具體結構詳見《模具結構圖解》分解圖。因此,從制造結構分界面來說,把整個芯模分為5個典型段,分別是芯模前段、前直段、中直段、后直段、芯模后段共5部分,并可以按照制造流程,繼續往下細分各個分界面。根據細分界面的不同,以及裝配工藝流程的安排不同,可以衍生出三個裝配方案。

6 裝配工藝方案一

參照民機的典型裝配流程來完成整個裝配工作,以工作站的形式來完成裝配工作[3]。

自上而下的工作站設置,整個裝配流程劃分為5個工作站:

(1)對接總裝工作站 ,完成5個工藝段的對接總裝工作;

(2)前封頭段工作站,完成前封頭段的組裝;

(3)后封頭段工作站,完成后封頭段的組裝;

(4)中直段殼體組裝工作站,完成中直段的殼體與框和長桁的組裝;

(5)前、后直段殼體組裝工作站,完成前、后直段的殼體與框和長桁的組裝;

6.1 方案一優點:

該工藝方案完全參照民機的成熟制造工藝方案,整個方案的實施不存在問題,且非常適合反復批量使用。

6.2方案一缺點:

主要的問題是封頭段在形成組件之后,被吊裝入“對接總裝工作站”時,由于封頭段的重量很大、重心偏移嚴重、可供吊裝位置不多等問題,其翻轉和準確進入工位、以及精確調整位置難度很大,按照民機的建設經驗和可參照樣本,每個工作站的建設成本較高。

除了1~3工作站的后續使用率非常高之外,其他4和5兩個工作站后期基本會很少使用,但后兩個工作站為必用工作站,不可缺少,可以考慮適當簡化以節約成本。

7 裝配工藝方案二

針對裝配工藝方案1的優缺點,可以在此基礎上衍生出第2個裝配方案

7.1主要優化點:

把前封頭段裝配工作站和后封頭段裝配工作站合并入第1個“對接總裝工作站”,工作也調整至中間3段直段總裝完成、形成一個加長的直段殼體之后,先將直筒段內部的輔助工裝拆除,再進行前、后封頭段的組裝,其組裝位置及為最終的裝配位置。

優點:前、后封頭段組裝后無需再進行翻轉和吊裝工作,大幅降低了工作強度。

缺點:前、后封頭段的裝配工藝開敞性不足,用于該部分的內部輔助工裝如何拆除是最主要的難題,需要進行巧妙的設計和優化,是最考驗工藝能力的部分。

7.2 次要優化點

將“中直段殼體組裝工作站”和“前、后直段殼體組裝工作站”進行最大程度簡化,由標準的常用裝配工作站按照一次性裝配工作站的標準進行簡化,以降低建設成本[4],但必須滿足總共24個超重殼板的高精確裝配工作。

(1)對接總裝工作站,完成5個工藝段的對接總裝工作;

(2)中直段殼體組裝工作站,完成中直段的殼體與框和長桁的組裝;

(3)前、后直段壁板組裝工作站,完成前、后直段的壁板與框和長桁的組裝;

優點:該工藝方案縮短了生產線,并節約了建設成本;

缺點:生產周期變長,不利于高頻次生產;

8.裝配工藝方案三

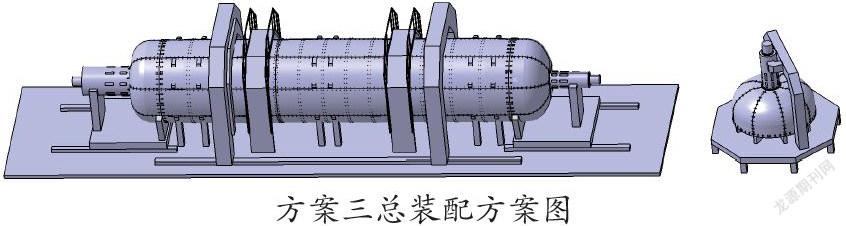

完全摒棄民機成熟的裝配工藝思路,僅從制造目標上來進行工藝策劃,也可以形成第三個工藝方案,如圖:

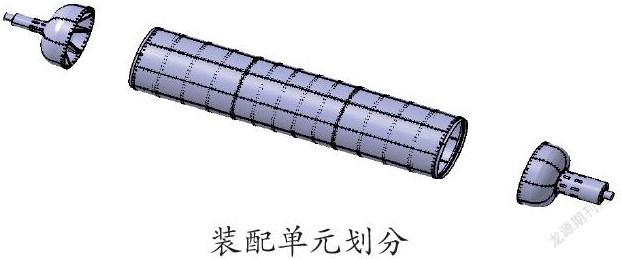

8.1產品裝配單元劃分:

將產品分成前、后段組件及中間直筒段三部分的裝配單元,三個裝配單元完成由零件到組件的裝配工作,最后完成三個組件的總裝對接。

8.2前、后端組件裝配方案:

前、后端組件結構相似,裝配方案及裝配工裝相同,前、后段組件結構組成如下:

零件由內到外,軸、框、外罩先后在工裝上完成定位,連接,工裝方案如下圖,產品立放,裝配完成后從側面下架。

8.3方案三優點:

該裝配工藝方案實際是把中間段的3段直段的所有零件的組裝均放在了一起,實現了直筒段的集中裝配,縮短了直筒段的生產線,且有利于整個直筒段的裝配協調。

8.4方案三缺點:

該工藝方案實際也跟方案1一樣,把前封頭段和后封頭段獨立裝配,仍然將遇到最終翻轉和吊裝對位難的問題。

而直筒段的所有裝配均集中在了一起,需要的各種定位器很多,且將相互產生干涉,需要不斷拆裝,將影響工作質量和生產安全。尤其是后期的內部定位器拆除工作量巨大,非常不利于生產。

9. 優化的最佳裝配路線

綜合分析以上可能的幾種裝配方案,對整體方案進行了綜合、優化,形成了最為合理可行的一種裝配路線,此方案為最優方案,簡化了流程,節省了裝配周期,節省了成本,同時裝配精度滿足設計要求[5]:

(1)對接總裝工作站,完成5個工藝段的對接總裝工作;

(2)中直段殼體組裝工作站,完成中直段的殼體與框和長桁的組裝;

(3)前、后直段殼體組裝工作站,完成前、后直段的殼體與框和長桁的組裝;

(4)中直段超級殼體壁板組裝工作站,完成中直段的殼體分組之前的拼裝,形成便于總裝的超級殼體壁板;

(5)前、后直段超級壁板組裝工作站,完成前、后直段的殼體分組之前的拼裝,形成便于總裝的超級殼體壁板;

(6)需要的關鍵設備包括:殼體上架、下架、轉移工裝;主軸調裝工裝;數字化定位系統;移動定位系統;吊裝轉移系統和數字化定位與檢測系統。

結束語:

本文針對大型壓力罐體成型模具的裝配難點,借鑒大型民用飛機機身的裝配思路,設置模塊化的裝配工裝站,每個工作站獨立裝配后進行總裝,縮短裝配周期降低勞動強度;結合三單元裝配方案,最后總結出最優化的裝配方案,為大型壓力罐體成型模具的裝配提供了思路和借鑒。

參考文獻:

[1]中國模具設計大典,中國機械工程學會,江西科學技術出版社

[2]民用飛機自動化裝配系統與裝備,林忠欽主編,上海交通大學出版社

[3]民用飛機自動化裝配生產線規劃技術研究,陳磊、唐水龍,上海飛機制造有限公司

[4]模具裝配與維修技術,周躍華、李健平、周玲,機械工業出版社

[5]模具制作與裝配技術,淮遵科,機械工業出版社