基于980TDi數控車床系統編程加工套類零件

方鵬 黃焰霄 樂山職業技術學院

數控機床由硬件和軟件兩大模塊組成。硬件部分主要包括床身、各運動軸、刀庫等。軟件包括伺服系統和數控系統,伺服系統其功能為檢測運動軸位移精度,并反饋補償誤差,數控系統負責總體數學運算,發送指令。

根據工件圖紙表達的零件結構,確定總體工藝路線,以零件上某點為參考原點,建立二維坐標系,依據刀具加工時行走的路徑,記錄下所有路徑交叉點坐標,形成NC代碼加工程序文件;在機床上完成對刀動作,對刀點須保證與編制NC代碼時選擇的參考原點完全一致;導入加工程序文件并運行,機床X、Z 坐標軸即會在其驅動下,精準行走完成零件加工。數控加工技術的誕生極大推動了整個機械行業制造水平的高速發展,它需要根據加工對象結構特征,進行工藝路線設計,夾持方法、刀具種類選擇,數學處理、程序編制,試切加工檢驗后最終完成零件加工任務。

套類零件是機械制造中十分普遍的加工對象,對其加工過程的分析總結具有典型意義。本文針對典型套類零件進行加工分析,對其數控加工的全過程進行詳細介紹,并依據980TDi機床數控系統規則,完成加工程序編寫、模擬試切削,最終完成了一件真實零件加工。

一、典型套類零件的分析

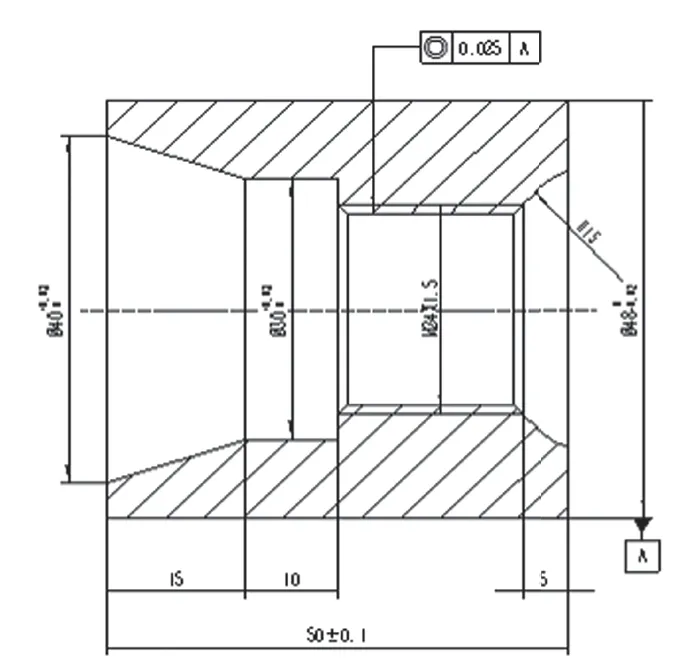

如圖 1 所示為某零件工藝圖,由零件圖可知,其為典型套類零件,尺寸公差范圍較小,有一定精度要求,結構包括直線、倒角、臺階、凹圓弧、錐面和螺紋等,毛坯尺寸直徑φ50mm,長60mm,材料為鋁。

圖1 零件圖

(一)選擇刀具

從零件圖分析可知,零件結構主要由直線、凹圓弧、錐面、內螺紋、臺階、倒角等組成,選擇主偏角為90度的內孔車刀,內螺紋車刀,共兩把刀具,可滿足全部加工需求。

(二)工藝路線規劃

通過上述結構分析及選擇的刀具類型,草擬加工工藝思路如下:(1)裝夾棒料后,加工右側端面,光整后,以該端面圓心為零點建立第一個工件坐標系(2)加工右端面內孔,進行內孔車刀、內螺紋車刀的對刀動作,建立第二個工件坐標系;(3)粗車工件內輪廓(螺紋不加工);(4)加工 M24×1.5的螺紋。

(三)加工步驟

數控車床嚴格按照編寫的加工程序指令進行切削動作,如前期未對工件、夾具、刀具、機床附件的相對位置考慮全面,則極易發生碰撞事故,因此,加工前分析裝夾條件、合理安排夾持姿態(如工件懸伸量)、刀具安裝正確和準確設置工件坐標系十分必要。

1.裝夾工件和刀具

裝夾時,如不加工外圓,工件伸出長度可為零件長度的一半,但最終伸出長度不能大于零件長度的2/3,否則可能因懸伸過長,旋轉時擺動幅度過大發生安全事故。

由于零件上直線、倒角等結構可先用內孔車刀加工內輪廓,然后換內螺紋車刀加工 M24X1.5螺紋,因此可把內孔車刀、內螺紋車刀分別裝在并排的兩個刀架上,以提升換刀效率。同時,考慮換刀時安全問題,每把刀具加工結束后,都需要根據工件在主軸卡盤上的裝夾位置,刀具的實際安裝長度合理設置換刀地點,以防刀塔轉動時,刀具與工件干涉碰撞,保證換刀過程安全。

2.工件坐標系原點設置

數控機床加工前極其重要的環節是對刀,目的是準確設置參考基準,使機床各軸運行數據與加工程序編制時擬定的工藝路線數據完全一致。通常采用的對刀方法是試切法,一般情況下,對刀原點設置在零件右端面中心軸線上,進行 X 軸和 Z 軸試切,記錄數據,完成對刀任務。

(1)X 軸對刀

裝夾套類工件后,設置合理主軸轉速,正轉主軸,使用手輪緩慢移動內孔車刀,沿工件內表面切削,出現一個小臺階為止,保持 X 軸位置不動,手輪選擇Z軸,使刀具沿 Z軸方向緩慢移出工件,直至安全位置,主軸停轉。

先用游標卡尺測量臺階的大概直徑尺寸,再用內徑千分尺測量精確尺寸并記錄。點按機床操作面板刀補鍵,選擇 序號 01屏幕顯示偏置 X,輸入記錄的內行千分尺測量值,點按輸入鍵,系統自動計算出 X 軸方向刀偏,并存入指定的偏置號中。

(2)Z軸對刀

啟動主軸正轉,手輪選擇Z軸,緩慢移動內孔車刀靠近工件端面,直至端面表面出現切屑,保持 Z 軸不動,手輪選擇X軸,使刀沿X軸方向緩慢移出工件,直至安全位置,主軸停轉。按系統操作面板的刀補鍵,選擇序號 01屏幕顯示偏置 Z,輸入數據“0”,點按輸入鍵,數控系統將當前數據進行計算,獲得Z 軸刀偏值,并存入指定刀偏號存儲器中。

對刀時,尤其注意輸入的數據須與所使用的刀具、刀具號一一對應,否則會發生嚴重的刀具工件碰撞事故。通過上述方式建立的工件坐標系原點,就設置在了工件的右端面中心處。同理可設置螺紋車刀的工件坐標系,但注意螺紋車刀對刀時不用進行切削對刀,只需刀尖輕觸工件端面和內孔面即可。

二、加工程序的編寫

按照編寫好的程序嚴格運行各軸,準確到達預定位置就是數控加工的自動加工過程。數控程序是在零件圖樣分析和工藝分析基礎上,用符合數控系統規則的語句編寫出來的,最終形成NC代碼文件。通過分析該套類零件結構——直線、臺階、凹圓弧、倒角、螺紋和錐面結構,加工時需使用到的G指令有:G00快速運動指令、G01直線插補指令、G02順時針圓弧插補指令、G71粗車復合循環指令、G92 螺紋切削循環指令等。

將程序輸入數控系統,一種方法是通過點按操作面板字符鍵輸入,編程者能體驗數控機床編程的實際操作,但需要利用面板將每個字符輸入,效率不高。另一種是在電腦上新建TXT文件,打開編寫完程序代碼后,使用U盤將TXT文件拷貝到數控系統中,該方法輸入速度較快。加工前需要將拷入的程序設置為主程序,可在系統的操作面板直接選擇,流程為:編輯→U盤目錄→選擇程序名→輸入 →編輯程序。參考程序如表1所示。

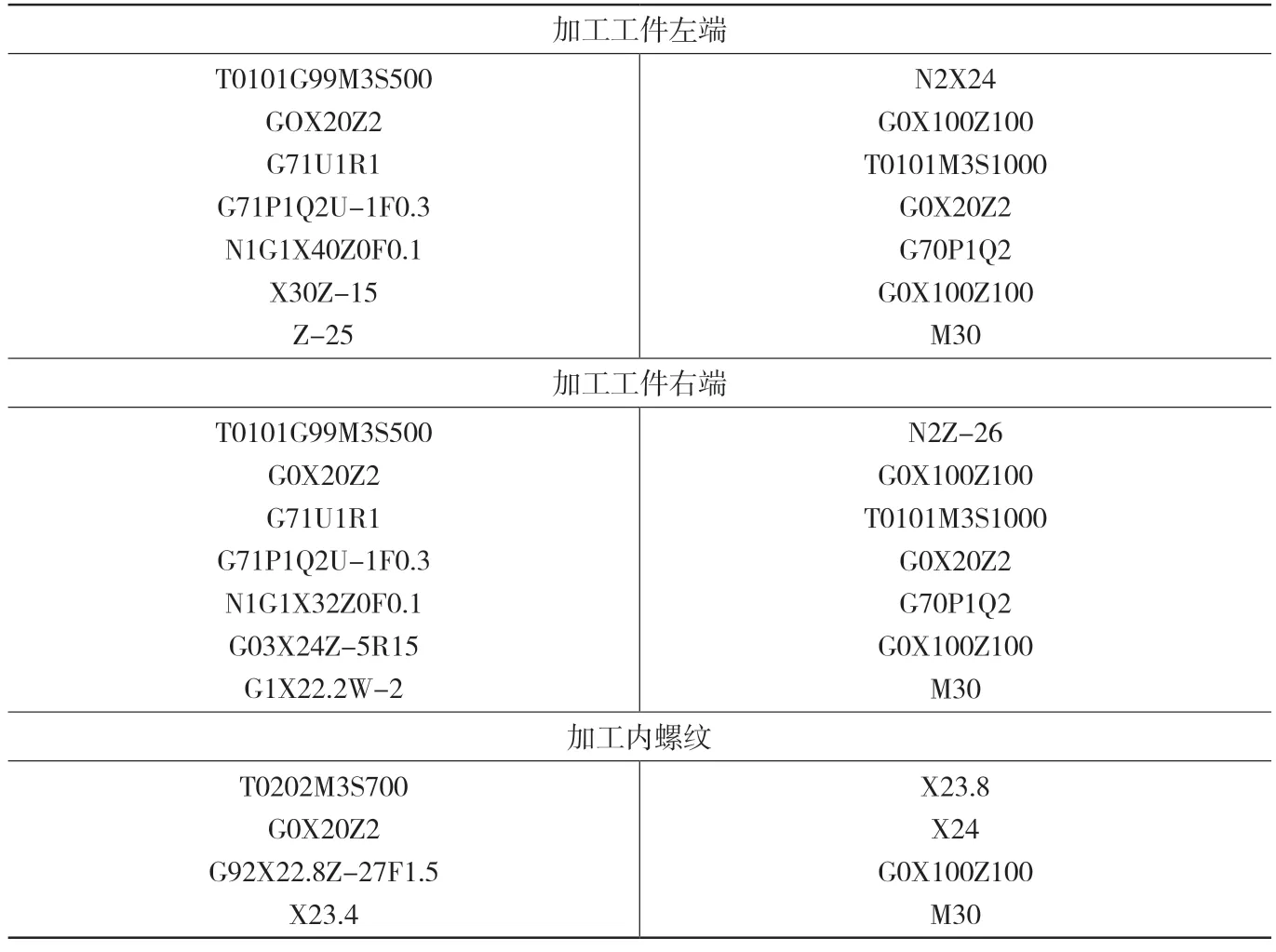

表1 參考程序

三、數控車床模擬加工及產品

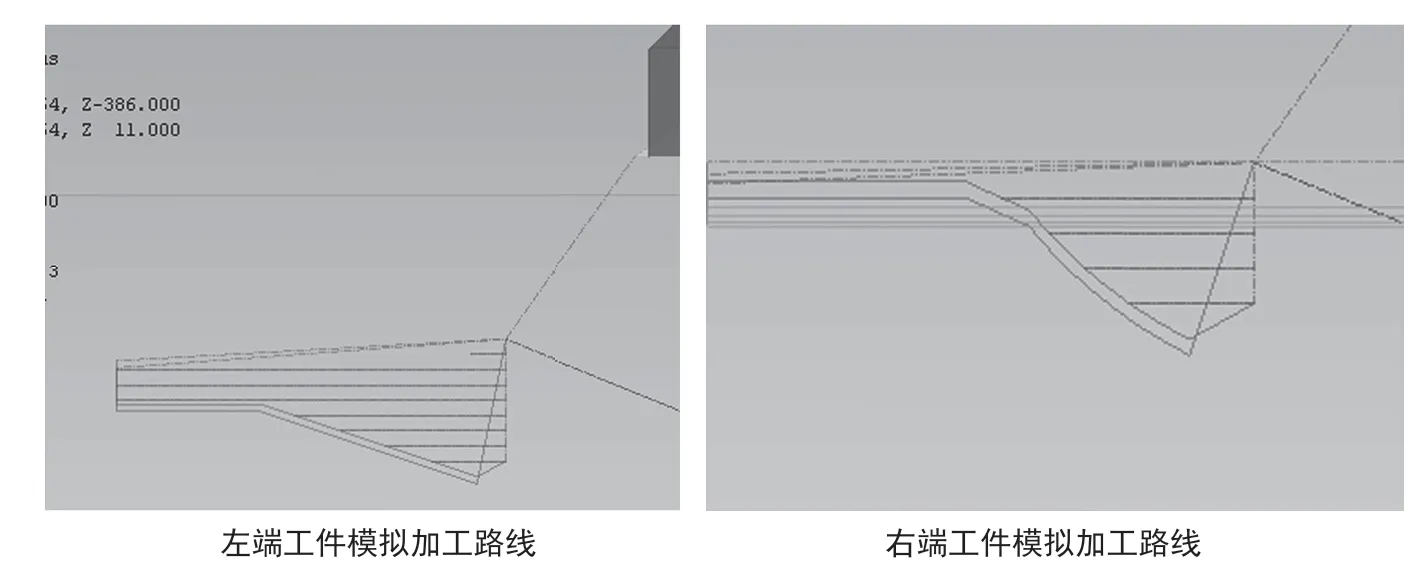

利用數控系統自帶的刀路模擬功能校驗刀具加工軌跡,發現程序問題并修改,如程序沒有問題,則關閉模擬功能。通過G00快速運動指令、G01直線插補指令、G03逆時針圓弧插補指令、G71粗車循環指令、G92螺紋切削循環指令等實現套類零件的外輪廓、螺紋、退刀槽等結構的自動加工操作。模擬加工路線結果如圖2所示,零件實際加工結果如圖 3 所示。

圖2 套類零件模擬加工路線圖

圖3 套類零件加工實物圖

四、結束語

針對980TDi數控車床系統,以典型套類零件為加工任務,對零件的加工工藝進行了分析,解決了螺紋車刀、內孔車刀的裝夾定位問題,編寫了合理的加工程序,通過數控系統模擬功能對零件的加工路線進行了校驗,最終加工出了合格的產品,可供相關從業人員參考,具有借鑒意義。