基于模態應變能的高樁碼頭樁基損傷識別研究

朱瑞虎,王 寧,王啟明,周馨雨,葉子豪

(1.海岸災害及防護教育部重點實驗室(河海大學),南京 210098;2.河海大學 港口海岸與近海工程學院,南京 210098;3.河海大學 理學院,南京 210098)

高樁碼頭是我國碼頭結構的主要形式之一,其樁基在長期運營期間,由于撞擊、腐蝕等原因不可避免地出現損傷。如果不能有效地對損傷進行診斷并修復,可能會縮短碼頭的使用壽命甚至會造成事故。目前工程中通常使用低應變檢測法、高應變檢測法、回彈法、超聲波法等手段等進行樁基檢測。這些傳統方法用于現役高樁碼頭樁基檢測時,由于存在樁頂與上部結構連接、大部分樁身位于水面以下的限制,均不能實現高樁碼頭樁基的無損、快速檢測[1-2]。

動力指紋損傷識別是在動力理論基礎上建立起來的一種無損高效的損傷診斷方法,其主要問題是尋求可敏感反映構件損傷的動力參數作為判別損傷的指標。近年來,基于動力指紋的高樁碼頭損傷識別的研究陸續開展[3-4]。模態應變能作為結構損傷識別的動力參數,具有以下優點:(1)僅需要結構的某一階振型就可以計算,因此可以選擇前幾階振型進行分析,無需關注難以獲得的高階振型。(2)不需要質量歸一化的振型,因此避免了僅知道輸出條件時無法獲得質量歸一化的振型而無法計算的問題[5]。因此很多學者基于模態應變能開展損傷識別研究,如伍曉順等[6]同時利用損傷結構和未損傷結構的振型,提出了跨模型模態應變能的概念,同時改進了現有的模態應變能指標的表達式;Yang[7]等采用模型修正方法計算各個單元模態應變能的修正系數,以此作為判別損傷的指標,并將此方法運用到梁結構的損傷識別中。顏王吉等[8]采用概率統計的方法研究單元模態應變能靈敏度并提出了一種綜合考慮模型不確定性和測試噪聲干擾的損傷統計識別方法。現有模態應變能損傷識別多基于理論分析和有限元計算進行研究,很少與動力試驗相結合,本文設計了高樁碼頭模型并模擬其損傷,通過有限元模擬與模型試驗相結合的手段研究模態應變能在高樁碼頭樁基損傷識別中的適用性。

1 模態應變能概念

結構損傷時其質量變化往往可以忽略不計,主要是局部剛度的變化。根據這一特點,應變能作為與剛度緊密相關的物理量進入研究者的視野。模態應變能概念最早由Chen[9]提出,該指標綜合了振型和剛度矩陣信息,能較好地識別損傷位置。將樁基劃分為m個單元,計算各個單元的模態應變能,通過損傷前后單元模態應變能變化量推知結構損傷狀態進行損傷識別。由結構動力分析理論可知,第i階振型下第j單元的未損傷結構的單元模態應變能和損傷結構的單元模態應變能表述式分別為

(1)

(2)

式中:上標“D”表示結構破損,Kj是第j個單元的剛度矩陣,φi是結構第i階模態振型。若第j個單元無破損時,則在破損前后其單元剛度不變;若第j個單元有破損時,破損后的單元剛度矩陣未知,通常用破損前的單元剛度矩陣來代替,由此計算而來的單元模態應變能的變化對結構破損更為敏感[10-11]。結構破損前后的單元模態應變能變化為

(3)

2 有限元數值模擬的模態應變能損傷識別

2.1 有限元數值模型

有限元數值模型與物理模型尺寸相同,該模型長2.05 m、寬0.9 m、高1.65 m,共3跨,排架間距0.65 m。碼頭前沿和中間為單直樁,后方為一對叉樁,截面尺寸設置為外徑0.056 m,內徑0.052 m的圓環,材料賦予鋼材材料屬性,樁身兩端分別伸入樁帽和底部的固定結構中,中間自由段樁身長度1.3 m,碼頭上部橫梁、縱梁、面板均賦予混凝土材料屬性。本文重點研究泥面以上部分樁身的單元模態應變能變化情況,將底部固結簡化為10 cm混凝土約束,混凝土及樁基底部均完全固結。

根據模型設計情況采用ABAQUS建立有限元模型進行數值仿真,有限元建模參數如下:混凝土材料屬性密度為2 500 kg/m3,彈性模量為3.6×1010Pa,泊松比為0.2;鋼材材料屬性密度為7 850 kg/m3,彈性模量為2.1×1011Pa,泊松比為0.3。所有構件均采用C3D8R三維八節點線性六面體縮減積分單元模擬,具體劃分時根據各構件特點選擇不同大小和形狀,有限元模型共計2 606個單元,不同構件接觸面之間完全耦合,有限元網格劃分及前排樁編號見圖1。

圖1 有限元網格劃分及前排樁基編號 圖2 2號樁結構分段及節點位置圖Fig.1 Finite element mesh division and pile foundation number in front row Fig.2 Structure section and node location of No.2 pile

2.2 損傷工況

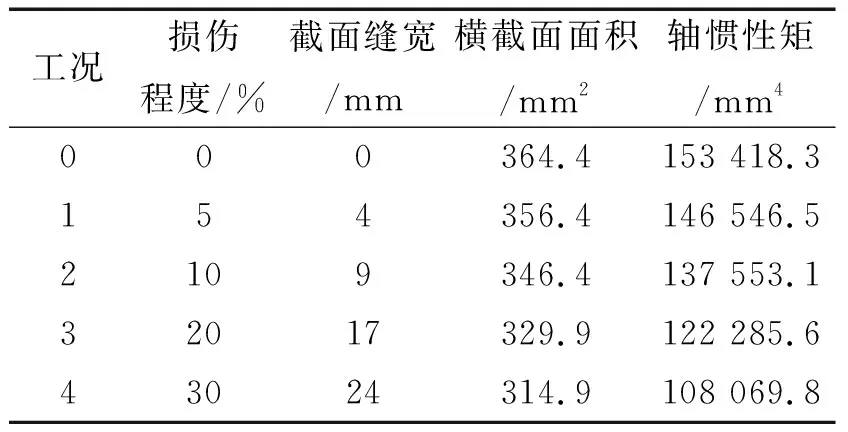

為研究不同樁基損傷工況下高樁碼頭樁身動力特性變化情況,將碼頭模型前排2號樁設置為損傷樁,2號樁混凝土面以上、樁帽以下樁身自由段長1.3 m,將其等間距分割成13段,每段長度0.1 m,樁身分段及節點編號如圖2所示。損傷區域設置在2號樁5號段,損傷程度分別設置為0%(完整)、5%、10%、20%、30%,通常結構損傷模擬有減小截面尺寸和減小彈性模量兩種方式,本文數值模擬中通過減小損傷結構段彈性模量實現[12],數值模擬損傷工況見表1。

表1 數值模擬損傷工況設置表Tab.1 Numerical simulation damage conditions

2.3 有限元動力分析

對于大型土木工程,低階振型容易獲取且對結構整體振型起主導作用。通過有限元分析模型完好工況下的一階、二階振型如圖3、圖4所示。從圖中可以看出高樁碼頭數值模型一階主振方向為碼頭縱向(X方向),二階主振方向為碼頭橫向(Z方向)。選擇2號樁一階振型計算結構損傷前后模態應變能的變化進行損傷識別。

圖3 高樁碼頭模型一階振型 圖4 高樁碼頭模型二階振型Fig.3 The first order vibration mode of high-piled wharf model Fig.4 The second order vibration mode of high-piled wharf model

2.4 數值模擬損傷識別

根據各工況下2號樁振型,通過式(1)、(2)計算樁基各單元模態應變能。通過式(3)計算各個工況下的模態應變能差并繪制曲線,如圖5所示。從圖5可以看出:在有限元模型中,應變能差曲線在5號單元損傷位置有“尖峰”出現,該動力指紋較好地識別了樁基的損傷位置。從圖5還可以看出模態應變能變化量隨著損傷程度的增大而增大,應變能變化量可定性反映結構損傷程度。

圖5 有限元2號樁各工況一階模態應變能差Fig.5 Difference of modal strain energy of the first-order element in X direction of Pile No.2

3 基于試驗振型的模態應變能損傷識別

3.1 試驗模型的介紹

實驗室建立高樁碼頭試驗模型,結構上部橫梁、縱梁、面板采用C30混凝土澆筑,使用Q235鋼管制作樁身,鋼管樁底部插入厚10 cm混凝土層中固定,混凝土層固定在地面上。試驗模型如圖6所示。在2號樁1~13號節點X方向布設加速度傳感器,各段編號與有限元模型一致,加速度傳感器布置如圖7所示。采用DH5920動態信號采集分析系統采集各測點加速度響應;拾振器采用YD-186型壓電式加速度傳感器,靈敏度10±0.03 mV/S-2。同樣選擇2號樁5號單元進行破損,損傷工況與有限元模擬相同,樁基損傷模擬通過減少截面尺寸實現,試驗損傷工況設置見表2,5號單元樁基損傷如圖8所示。

表2 試驗損傷工況設置表Tab.2 Test damage conditions

3.2 動力測試試驗與有限元計算的相似性分析

采集隨機錘擊下樁身加速度時程響應,部分測點測試時程曲線如圖9所示。將采集得到的加速度時程響應使用隨機子空間方法[13-14]進行模態分析,得到碼頭模型的自振頻率及振型。試驗測試頻率與有限元計算結果對比見表3。由表3可以看出,有限元計算頻率與碼頭模型實測頻率一致,最大誤差不超過4%。數值模擬與試驗的振型相似性驗證見圖10(本文僅列出了2號樁5%損傷工況和20%損傷工況的一階振型對比)。從振型相似對比可以看出試驗分振型與有限元計算結果非常貼近,有限元模擬和模型試驗結果可以互相驗證。

表3 試驗測試頻率與數值模擬對比表Tab.3 Comparison of test frequency and numerical simulation result

圖9 動力測試部分通道時程響應曲線Fig.9 Time-history response curve of partial channel in dynamic test

10-a 5%損傷工況10-b 20%損傷工況圖10 2號樁試驗振型及與有限元振型對比Fig.10 The measured mode shapes of No.2 pile and its comparison with the finite element mode shapes

3.3 動力測試實驗結果分析

通過公式(1)~(3)計算模態應變能變化量并繪制曲線,結果如圖11所示。從圖11可以看出,在損傷單元位置附近應變能變化量曲線出現明顯的“尖峰”,且隨著損傷程度的增加應變能的變化量也有一定程度的增加,這與數值模擬結果相一致。但是同時也可以看出,由于試驗誤差的存在,基于試驗振型計算的模態應變可能會出現誤判現象,主要表現為兩個方面:

圖11 試驗2號樁一階模態應變能變化量曲線Fig.11 Variation curve of modal strain energy of the first-order element in X direction of Pile No.2

(1)無法準確定位損傷位置。由于損傷位置相鄰單元的模態應變能變化也較大,在誤差的影響下其模態應變能變化值可能大于損傷位置造成誤判。如工況2和工況3的4號單元應變能變化量均超過了5號單元應變能變化量,易誤判4號單元為損傷單元。由于大型土木工程損傷識別主要是找到疑似損傷位置,然后通過回彈、超聲波、雷達等方法探明損傷的形式和大小。因此實際檢測時可在模態應變能識別的損傷位置附近擴大檢測范圍,明確損傷情況。

(2)可能將完好位置判斷為損傷。由于模態應變能損傷識別方法主要是通過變化量曲線“尖峰”判斷損傷位置,在部分結構完好位置由于測試誤差出現小的“尖峰”容易判斷為損傷,如工況2的7號單元和工況3的8號單元。因此,動力損傷識別方法仍需在損傷判斷閾值、識別可靠性方面進一步優化。

可以看出,動力試驗下的模態應變能可以進行高樁碼頭樁基損傷識別,但會出現誤差,試驗振型出現誤差的原因主要包括以下三個方面:

(1)動態信號采集系統及傳感器誤差。隨著儀器測試技術發展,由于采集系統及傳感器帶來的誤差會越來越小;

(2)環境噪聲影響。試驗環境噪聲會導致傳感器信號產生一定程度的失真,因此如何提高測試信號的信噪比獲取更加真實的振動信號進行動力分析也是動力測試發展的關鍵技術之一;

(3)模態分析帶來的誤差。運用動力信號進行模態分析的方法很多,如隨機子空間法、Next-era法等,這些方法在進行模態分析獲取結構固有頻率和振型時通常會存在誤差,如何通過模態分析方法的改進獲取更加精確的振型同樣是動力損傷識別技術推廣的前提。

因此,模態應變能及其他動力損傷識別方法的廣泛工程應用需要振動測試分析技術的進一步發展。

4 總結

(1)基于有限元數值分析的模態應變能可以識別高樁碼頭樁基損傷位置, 同時可以定性反映樁基損傷程度,即損傷程度越大模態應變能動力指紋的變化量越大。

(2)基于動力試驗的模態應變能高樁碼頭樁基損傷識別結果表明:在實際測試中模態應變能可以定位樁基損傷位置,但由于試驗誤差的影響會引起對損傷位置的誤判。

(3)動力損傷識別理論目前已經趨于成熟,但是在實際應用過程中還需要動力測試分析技術的進一步發展。